X - Academica-e

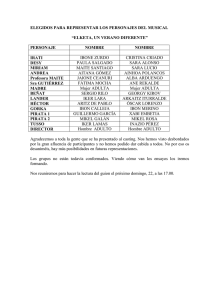

Anuncio