AIRE COMPRIMIDO: LA FUERZA INVISIBLE

Anuncio

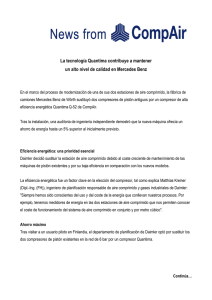

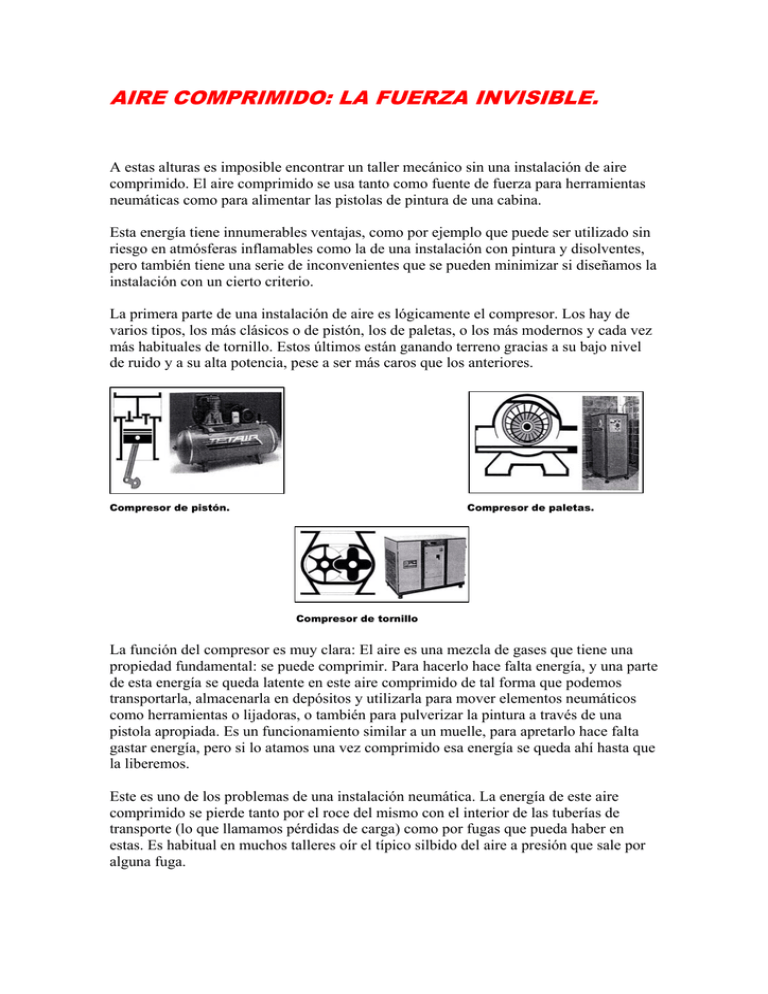

AIRE COMPRIMIDO: LA FUERZA INVISIBLE. A estas alturas es imposible encontrar un taller mecánico sin una instalación de aire comprimido. El aire comprimido se usa tanto como fuente de fuerza para herramientas neumáticas como para alimentar las pistolas de pintura de una cabina. Esta energía tiene innumerables ventajas, como por ejemplo que puede ser utilizado sin riesgo en atmósferas inflamables como la de una instalación con pintura y disolventes, pero también tiene una serie de inconvenientes que se pueden minimizar si diseñamos la instalación con un cierto criterio. La primera parte de una instalación de aire es lógicamente el compresor. Los hay de varios tipos, los más clásicos o de pistón, los de paletas, o los más modernos y cada vez más habituales de tornillo. Estos últimos están ganando terreno gracias a su bajo nivel de ruido y a su alta potencia, pese a ser más caros que los anteriores. Compresor de pistón. Compresor de paletas. Compresor de tornillo La función del compresor es muy clara: El aire es una mezcla de gases que tiene una propiedad fundamental: se puede comprimir. Para hacerlo hace falta energía, y una parte de esta energía se queda latente en este aire comprimido de tal forma que podemos transportarla, almacenarla en depósitos y utilizarla para mover elementos neumáticos como herramientas o lijadoras, o también para pulverizar la pintura a través de una pistola apropiada. Es un funcionamiento similar a un muelle, para apretarlo hace falta gastar energía, pero si lo atamos una vez comprimido esa energía se queda ahí hasta que la liberemos. Este es uno de los problemas de una instalación neumática. La energía de este aire comprimido se pierde tanto por el roce del mismo con el interior de las tuberías de transporte (lo que llamamos pérdidas de carga) como por fugas que pueda haber en estas. Es habitual en muchos talleres oír el típico silbido del aire a presión que sale por alguna fuga. Tabla orientativa de pérdidas de carga. Es por ello que es tan necesario planificar detalladamente una instalación neumática en función al tipo de maquinaria que se vaya a instalar así como a la longitud de las tuberías de transporte de aire. Un compresor muy lejano a los puntos de utilización del aire, unas tuberías excesivamente estrechas o con unos codos demasiado acusados pueden hacer que un compresor correcto resulte insuficiente para alimentar una instalación. Otro de los enemigos habituales de estas instalaciones es el agua. Esta agua está presente en forma de vapor en la atmosfera que respiramos aunque no podamos verlo, pero al comprimirlo se convierte en gotas de agua que pueden arruinar un trabajo de pintura o corroer y oxidar herramientas y tuberías. Hay varios sistemas para eliminar esta agua. Lo más habitual en instalaciones pequeñas es usar unos filtros que eliminan el agua por condensación, pero a veces esto resulta insuficiente. El sistema más eficaz es la instalación de un secador frigorífico a la salida del compresor. Este tipo de secadores rebajan la temperatura del aire hasta el punto de congelación del agua y de esta forma eliminan casi en su totalidad el agua del sistema. Son la solución más eficaz y cada vez son más utilizados pese a su alto coste. Otro tipo de filtros sirven para eliminar del aire las impurezas tales como partículas de polvo, aceite, o los contaminantes tan habituales en las ciudades o zonas industriales. El mismo compresor si no está bien mantenido o ya es antiguo suele ser fuente de contaminación, sobre todo por aceite. Para evitar esto se utilizan los llamados filtros desoleadores que eliminan toda traza de aceite de la instalación. Ojo con este punto: siempre estamos hablando de instalaciones de pintura, hay herramientas neumáticas que necesitan un aporte de aceite en el aire comprimido como lubricación, pero este es otro caso. No solo el diámetro de las tuberías es importante, también el tipo de material del que estén contraídas y sobre todo la forma que tengan. Una codo a 90º en una tubería provoca una pérdida de carga equivalente a un tramo mucho más largo en forma recta. Las curvas han de ser lo más suaves posible y sobre todo hay que evitar los cambios bruscos de dirección. Si tenemos el compresor en un extremo del taller y transportamos el aire comprimido por una sola tubería hasta la cabina, en el momento que estemos trabajando con varias pistolas a la vez todo el aire consumido por estas tendrá que pasar por esta tubería, por lo que alcanzará una gran velocidad en el interior de la misma y por tanto rozará mucho con las paredes, con la consiguiente pérdida de presión. Esto tiene dos soluciones típicas: aumentar el diámetro de la tubería, o montar una segunda tubería de tal forma que formen un circuito en cuadro. Esto evita una caída de presión e incluso se puede mejorar instalando un segundo depósito de aire comprimido justo encima de la cabina. Hay dos conceptos claves que tenemos que tener en cuenta al diseñar una instalación de aire comprimido: Uno es la presión y otro es el caudal. Presión Volumen lbs/in2 = libras por pulgada cuadrada = P.S.I. CFM = Pie cúbico por minuto 1 Bar = 14.504 P.S.I. L/min = litros por minuto 1 CFM = 28.317 L/mn MPA = Mega Pascales 1 MPA = 145.04 P.S.I. Kg/cm3 = Kilogramos por centímetro cúbico 1 Kg/cm3 = 14.223 P.S.I. M3 /min = Metros cúbicos por minuto 1 M3 /min = 1000 L/mn 1 M3 /min = 35.315 CFM La presión indica la energía que tiene el aire comprimido y por tanto el esfuerzo que puede generar en una herramienta neumática. El caudal indica el volumen de aire que podemos hacer pasar por una tubería en una unidad de tiempo, es decir los litros o metros cúbicos de aire por hora o por minuto. Esta medida es muy útil tanto en los compresores para saber el volumen de aire que podemos comprimir, como en las pistolas para saber que volumen de aire consumen al pintar. Seguramente todos habremos visto una instalación en la que teniendo la presión adecuada en la entrada de la pistola, al accionar esta la presión cae en picado y nos impide pintar correctamente. Esto es un síntoma claro de una tubería con un diámetro insuficiente y que no permite que pase por su interior la cantidad necesaria de aire. Por esto es tan importante diseñar bien una instalación, a la larga nos hará ahorrar dinero ya que el compresor tendrá que trabajar menos para mantener la presión del sistema y por ello el consumo eléctrico será menor. Un punto especialmente importante es la eliminación de cualquier fuga de aire en el circuito por pequeña que sea. La cantidad de aire que se escapa por un agujero aparentemente insignificante es enorme y supone un sobrecoste muy importante y muy fácil de eliminar. Es muy habitual ver instalaciones de aire que al apagar el compresor tienen el silbido característico de los hilos de aire que se escapan del circuito. Hay que pensar en estas pérdidas de aire como si de euros se tratasen, ya que fuerzan al compresor a trabajar más y por tanto a consumir más electricidad. A grandes rasgos se puede trazar una serie de directrices para el diseño de una instalación de aire comprimido: 1: Tener muy claro que tipo de maquinaria vamos a utilizar y el consumo de aire de cada elemento. 2: Instalar un compresor más potente de lo que sería necesario si sumásemos el consumo conjunto de todos los equipos. Esto permitirá hacer frente a las pérdidas de carga del circuito y poder instalar en el futuro un mayor número de elementos. Siempre es mejor que sobre compresor a que falte. 3: Instalar el compresor lo más cercano posible a la zona de utilización del aire comprimido y siempre en un lugar limpio y bien ventilado de donde pueda tomar todo el aire que necesite. Si instalamos en compresor en una zona con suciedad, la duración de los filtros será mínima con el coste que ello implica. Un filtro sucio no solo no hace bien su trabajo, sino que provoca un aumento del consumo eléctrico del sistema. 4: Utilizar una tuberías de calidad y bien dimensionadas, si la superficie en el interior de estas es irregular, la pérdida de carga es superior, y por supuesto utilizar unas mangueras de buena calidad y diámetro apropiado en las pistolas de pintura, especialmente las pistolas HVLP que tienen un consumo de aire mucho mayor (453 l/min, frente a 269 l/min para la pistola GTI en paso 1,3 mm.) La conducción de aire siempre ha de tener una pequeña inclinación y en el punto más bajo de la misma se ha de colocar un purgador para eliminar la poca condensación que pueda haber, ya que es imposible llegar a eliminar el 100 % de la humedad. Por esta razón, todas las tomas de aire deben salir de la parte superior de la tubería principal aunque luego haya que colocar un codo a 90º para dirigir el tubo en la dirección correcta. Esto impide que el agua que se pueda condensar en la parte baja de la tubería principal llegue a salir por la conducción secundaria. Los sistemas de tuberías de acople rápido que ya abundan en el mercado son una solución algo más cara que las instalaciones habituales realizadas en tubo soldado, pero a cambio ofrecen una limpieza y una facilidad a la hora de realizar cambios que puede merecer la pena. 5: Montar un sistema de filtros tanto a la salida del compresor como en la propia cabina y sobre todo mantenerlos en óptimo estado por los motivos antes comentados.