universidad técnica del norte

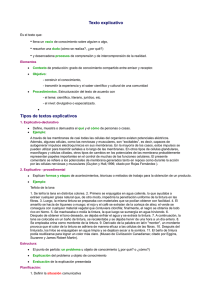

Anuncio