número ra - Universidad San Buenaventura

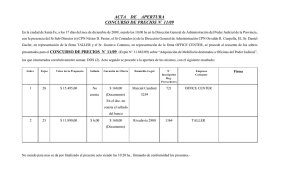

Anuncio