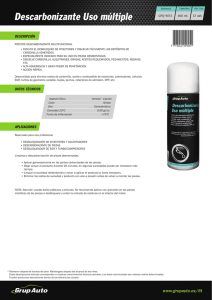

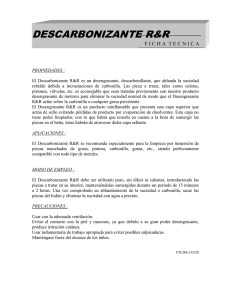

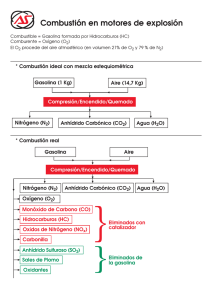

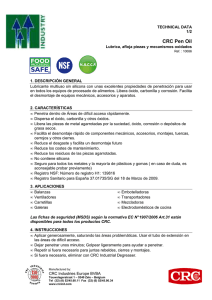

Eliminación de carbonilla generada por motores diésel

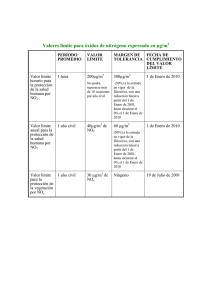

Anuncio