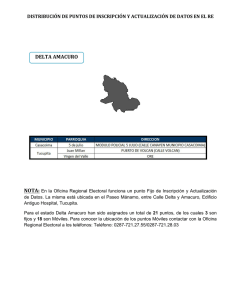

REPUBLICA BOLIVARIANA DE VENEZUELA

Anuncio