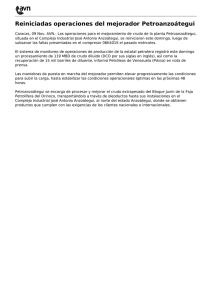

Diseño de una planta de desalacion de crudo a escala banco

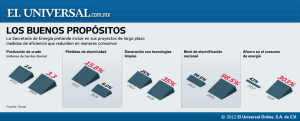

Anuncio