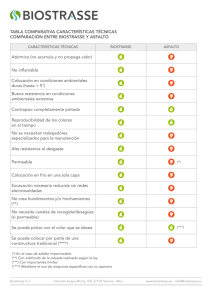

ASFALTOS MODIFICADOS CON POLĺMEROS

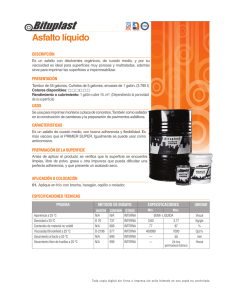

Anuncio