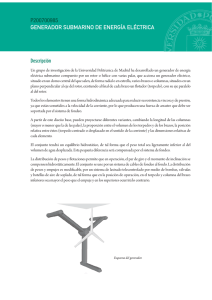

ACTUALIZACIÓN DE UN AEROGENERADOR DE 30 kW EN

Anuncio