MATERIAS PRIMAS CERÁMICAS

Anuncio

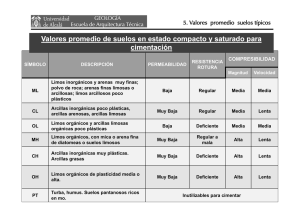

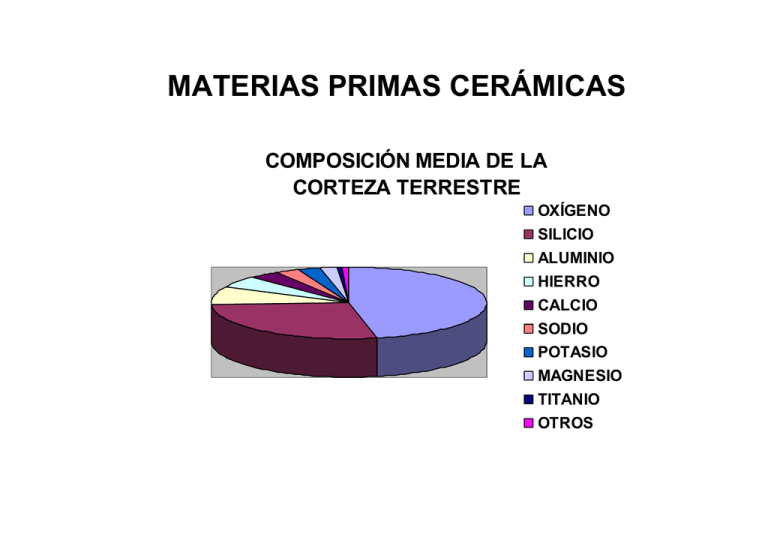

MATERIAS PRIMAS CERÁMICAS COMPOSICIÓN MEDIA DE LA CORTEZA TERRESTRE OXÍGENO SILICIO ALUMINIO HIERRO CALCIO SODIO POTASIO MAGNESIO TITANIO OTROS MATERIAS PRIMAS CERÁMICAS •Silice (SiO2) •Alúmina (Al2O3) •Carbonatos •CaCO3 •Dolomita MgCa(CO3)2 •Sulfatos como el yeso CaSO4.2H2O, •Fluoratos, •Boratos y otras sales. MATERIAS PRIMAS CERÁMICAS • MATERIAS PRIMAS PARA PORCELANA • MATERIAS PRIMAS PARA CEMENTO • MATERIAS PRIMAS PARA REFRACTARIOS MATERIAS PRIMAS PARA PORCELANA LAS ARCILLAS • Son constituyentes esenciales de gran parte de los suelos y sedimentos, debido a que generalmente son producto de la meteorización de silicatos hidrolizados a alta presión y temperatura. • Poseen tamaño de partícula cercano o inferior a 4 µm y están constituidas principalmente por alumino-silicatos dispuestos estructuralmente en forma de filosilicatos. • Poseen buena plasticidad, resistencia transversal, la contracción, la fluidez y la impermeabilidad. LAS ARCILLAS • Han sido utilizadas para la fabricación de productos cerámicos desde el año 5000 antes de cristo, desde entonces han sido utilizadas como materia prima para la fabricación de: ¾ Recipientes para almacenamiento y añejamiento del vino ¾ Loza, ¾ Piezas finas de porcelana. ¾ Pisos. ¾ Tuberías de gres. ¾ Sanitarios. ¾ Baldosas. ¾ Aislantes eléctricos y térmicos. ¾ Refractarios. ¾ Gran variedad de artículos estructurales, funcionales y decorativos. LAS ARCILLAS • La exigente demanda de propiedades especiales de los materiales y el desarrollo de nuevas tecnologías, han llevado a la producción de piezas fabricadas total o parcialmente con arcillas, como es el caso de: ¾Convertidores catalíticos. ¾Catalizadores para refinación de petróleo ¾Fabricación de papel incombustible CLASIFICACIÓN DE LAS ARCILLAS De acuerdo con su composición química las arcillas se clasifican como: •Caolines •Montmorillonitas •Illitas CAOLINES Y ARCILLAS CAOLINÍFERAS (Al2Si2O5(OH)4) • En el siglo XVI adquirió gran importancia por su aplicación como componente principal de las pastas utilizadas en la fabricación de porcelana. • Desde entonces han sido utilizadas como materia prima para la fabricación de cerámicos y refractarios como la porcelana, gres, loza sanitaria o de mesa, electrocerámica, ladrillos y moldes refractarios, aislantes térmicos y cementos. • Cuando el caolín se usa para cerámica blanca recibe la denominación de China Clay, este tipo de arcillas posee un amplio rango de plasticidad, lo que le permite ser desde rígida hasta muy plástica. CAOLINES Y ARCILLAS CAOLINÍFERAS • El caolín en bruto posee un contenido variable de caolinita y/o halloysita que, a veces no llega al 20 %, además suele tener cuarzo, feldespatos, micas y otros. • Mediante técnicas de beneficio o lavado se puede obtener filosilicatos por encima del 80 %. CAOLINES Y ARCILLAS CAOLINÍFERAS • Un caolín comercial de alta calidad a penas deberá tener partículas superiores a las 20µm, lo que garantiza una riqueza en caolinita superior al 80%. • La utilización del caolín o de las arcillas caoliníticas, en la industria cerámica se debe en gran parte a que éste mejora la resistencia en verde de las piezas y conntrola sus características de plasticidad y colado. • Las prácticas de colado y quemado en particular en plantas de cerámicas pueden ser modificadas para tener en cuenta las características particulares de los grados disponibles de caolín y otras arcillas. ARCILLAS CAOLINÍTICAS • Arcillas refractarias: están constituidas principalmente por óxidos metálicos, lo que le confiere una alta resistencia a la temperatura. Las arcillas refractarias más utilizadas como materia prima para la fabricación de cerámicos son: ¾ Ball Clay: son arcillas muy plásticas, de grano fino y dispersables en agua, sufren una contracción de hasta el 20% en volumen durante el secado, por lo que generalmente son utilizadas como agregado a otras arcillas menos plásticas. Este tipo de material es de coloración gris o negro pero cuecen de color blanco, son utilizadas para la fabricación de cerámica blanca de gran calidad, debido a su excelente plasticidad y resistencia en seco. ARCILLAS REFRACTARIAS • Fire-clays o arcillas refractarias propiamente dichas: suelen tener óxidos de hierro, lo que hace que no cuezan blanco. • Las flint-clays o arcillas caoliníferas duras, son carentes de plasticidad y tienen baja contracción después del quemado, se utilizan fundamentalmente para la fabricación de refractarios silicoaluminosos. • Tonsteins (Underclays): son muy similares a las flintclays, obtenidas de niveles volcánicos. MONTMORILLONITA (Al2(Si2O5)2(OH)2) • La montmorillonita es el principal constituyente de la bentonita, una roca compuesta esencialmente por minerales del grupo de las esmectitas. • Los criterios de clasificación más utilizados por la industria para la clasificación de las bentonitas o arcillas montmorilloníticas, se basan en su comportamiento y propiedades fisico-químicas. • La clasificación industrial más aceptada establece los siguientes tipos de bentonitas en función de su capacidad de hinchamiento en agua: ¾ Bentonitas altamente hinchables o sódicas. ¾ Bentonitas poco hinchables o cálcicas. ¾ Bentonitas moderadamente hinchables o intermedias. ¾ Las bentonitas o arcillas montmorilloníticas que contienen Ca como catión de cambio son denominadas tierras de batán y son bentonitas no hinchables. MEJORAMIENTO DE LAS ARCILLAS MONTMORILLONITICAS • El mejoramiento de este tipo de arcillas se logra mediante cambio en: ¾ Las propiedades superficiales: se puede lograr mediante: •Tratamientos ácidos. • Tratamientos térmicos. ¾ Modificación del espacio interlaminar • El tratamiento ácido produce la destrucción del mineral por disolución de la capa octaédrica, generando sílice amorfa procedente de la capa tetraédrica lo cuan conlleva un considerable incremento de la superficie específica. Así mismo, aumentan la capacidad de intercambio iónico y la actividad catalítica. MEJORAMIENTO DE LAS ARCILLAS MONTMORILLONITICAS • Las variaciones en el tipo de arcilla (granulometría y mineralogía) y en el tipo y grado de acidulación (tipo de ácido, temperatura, tiempo de contacto, proporción de arcilla, etc.) darán lugar a diferentes productos con diversas propiedades. • Igualmente, se puede efectuar una activación sódica, sobre bentonitas cálcicas, tratándolas con carbonato cálcico, para obtener bentonitas sódicas. • Las arcillas naturales son organofóbicas; sin embargo, cuando son modificadas orgánicamente presentan afinidad por las moléculas orgánicas; por ello tienen importantes aplicaciones como adsorbentes de residuos orgánicos. Además son hidrofóbicas, adecuadas para su empleo en la fabricación de pinturas, como gelificantes de líquidos orgánicos, en lubricantes, etc. SINTESIS DE LA MONTMORILLONITA • La Montmorillonita sintética es ampliamente utilizada en: ¾catálisis en cracking. ¾ hidrogenación/deshidrogenación. ¾ componente de catalizadores hidrotratantes. Este material sintético posee un área superficial de 110-160 m2/g, y una capacidad de cambio entre 150 y 160 mg/g. PROPIEDADES FISICO-QUÍMICAS DE LAS ARCILLAS Las importantes aplicaciones industriales de este grupo de minerales radican en sus propiedades fisico-químicas. Dichas propiedades derivan, principalmente de: •Su tamaño de partícula extremadamente pequeño (inferior a 4 µm). •Su morfología laminar (filosilicatos). •Las sustituciones isomórficas, que dan lugar a la aparición de carga en las láminas y a la presencia de cationes débilmente ligados en el espacio interlaminar. ESTRUCTURA DE LOS FILOSILICATOS PROPIEDADES FISICOQUÍMICAS DE LAS ARCILLAS • Por sus características físicas y estructurales estas arcillas poseen un valor elevado del área superficial y a una gran superficie activa, con enlaces no saturados, por lo que pueden interaccionar con muy diversas sustancias, en especial compuestos polares, por lo que tienen comportamiento plástico en mezclas arcilla-agua con elevada proporción sólido/líquido y son capaces en algunos casos de hinchar, con el desarrollo de propiedades reológicas en suspensiones acuosas. • La existencia de carga en las láminas se compensa, como ya se ha citado, con la entrada en el espacio interlaminar de cationes débilmente ligados y con estado variable de hidratación, que pueden ser intercambiados fácilmente mediante la puesta en contacto de la arcilla con una solución saturada en otros cationes, a esta propiedad se la conoce como capacidad de intercambio catiónico y es también la base de multitud de aplicaciones industriales. SUPERFICIE ESPECÍFICA • Es el área de la superficie externa más el área de la superficie interna (en el caso de que esta exista) de las partículas constituyentes, por unidad de masa, expresada en m2/g. • Las arcillas poseen una elevada superficie específica, muy importante para ciertos usos industriales en los que la interacción sólido-fluido depende directamente de esta propiedad. ¾ ¾ ¾ ¾ ¾ ¾ ¾ Caolinita de elevada cristalinidad: hasta 15 m2/g. Caolinita de baja cristalinidad: hasta 50 m2/g. Halloisita: hasta 60 m2/g. Illita: hasta 50 m2/g. Montmorillonita: 80-300 m2/g. Sepiolita: 100-240 m2/g. Paligorskita: 100-200 m2/g. CAPACIDAD DE INTERCAMBIO CATIÓNICO • Es una propiedad fundamental de las Montmorillonitas, ya que son capaces de cambiar, fácilmente, los iones fijados en la superficie exterior de sus cristales, en los espacios interlaminares, o en otros espacios interiores de las estructuras, por otros existentes en las soluciones acuosas envolventes. • La capacidad de intercambio catiónico (CEC) se puede definir como la suma de todos los cationes de cambio que un mineral puede adsorber a un determinado pH. Es equivalente a la medida del total de cargas negativas del mineral. Estas cargas negativas pueden ser generadas de tres formas diferentes: Sustituciones isomórficas dentro de la estructura. Enlaces insaturados en los bordes y superficies externas. Disociación de los grupos hidroxilos accesibles. • • • SUSTITUCIONES ISOMORFICAS • Las sustituciones isomorficas son conocidas como carga permanente y supone un 80 % de la carga neta de la partícula; además es independiente de las condiciones de pH y actividad iónica del medio. OTROS MECANISMOS • Los Enlaces insaturados en los bordes y superficies externas, y la disociación de los grupos hidroxilos accesibles, varían en función del pH y de la actividad iónica. Corresponden a bordes cristalinos, químicamente activos y representan el 20 % de la carga total de la lámina. CAPACIDAD DE INTERCAMBIO CATIÓNICO EN ALGUNAS ARCILLAS (EN MEQ/100 G): Caolinita:3-5 Halloisita:10-40Illita:10-50 Clorita:10-50 Vermiculita:100-200 Montmorillonita:80-200Sepiolitapaligorskita:20-35 CAPACIDAD DE ABSORCIÓN • Algunas arcillas encuentran su principal campo de aplicación en el sector de los absorbentes ya que pueden absorber agua u otras moléculas en el espacio interlaminar (esmectitas) o en los canales estructurales (sepiolita y paligorskita). • La capacidad de absorción está directamente relacionada con las características texturales (superficie específica y porosidad) y se puede hablar de dos tipos de procesos que difícilmente se dan de forma aislada: absorción (cuando se trata fundamentalmente de procesos físicos como la retención por capilaridad) y adsorción (cuando existe una interacción de tipo químico entre el adsorbente, en este caso la arcilla, y el líquido o gas adsorbido, denominado adsorbato). • La capacidad de adsorción se expresa en porcentaje de absorbato con respecto a la masa y depende, para una misma arcilla, de la sustancia de que se trate. La absorción de agua de arcillas absorbentes es mayor del 100% con respecto a su peso. HIDRATACIÓN E HINCHAMIENTO • La hidratación y deshidratación del espacio interlaminar son propiedades características de las esmectitas, y cuya importancia es crucial en los diferentes usos industriales. Aunque hidratación y deshidratación ocurren con independencia del tipo de catión de cambio presente, el grado de hidratación sí está ligado a la naturaleza del catión interlaminar y a la carga de la lámina. • La absorción de agua en el espacio interlaminar tiene como consecuencia la separación de las láminas dando lugar al hinchamiento. Este proceso depende del balance entre la atracción electrostática catión-lámina y la energía de hidratación del catión. A medida que se intercalan capas de agua y la separación entre las láminas aumenta, las fuerzas que predominan son de repulsión electrostática entre láminas, lo que contribuye a que el proceso de hinchamiento pueda llegar a disociar completamente unas láminas de otras. HIDRATACIÓN E HINCHAMIENTO • Cuando el catión interlaminar es el sodio, las esmectitas tienen una gran capacidad de hinchamiento, pudiendo llegar a producirse la completa disociación de cristales individuales de esmectita, teniendo como resultado un alto grado de dispersión y un máximo desarrollo de propiedades coloidales. Si por el contrario, tienen Ca o Mg como cationes de cambio su capacidad de hinchamiento será mucho más reducida. PLASTICIDAD • Las arcillas son eminentemente plásticas. Esta propiedad es apoyada por el agua, que forma una envuelta sobre las partículas laminares produciendo un efecto lubricante que facilita el deslizamiento de unas partículas sobre otras cuando se ejerce un esfuerzo sobre ellas. • La elevada plasticidad de las arcillas es consecuencia, de su morfología laminar, tamaño de partícula extremadamente pequeño (elevada área superficial) y alta capacidad de hinchamiento. • Generalmente, esta plasticidad puede ser cuantificada mediante la determinación de los índices de Atterberg (Límite Líquido, Límite Plástico y Límite de Retracción). Estos límites marcan una separación arbitraria entre los cuatro estados o modos de comportamiento de un suelo sólido, semisólido, plástico y semilíquido o viscoso. PLASTICIDAD • La relación existente entre el límite líquido y el índice de plasticidad ofrece una gran información sobre la composición granulométrica, comportamiento, naturaleza y calidad de la arcilla. Existe una gran variación entre los límites de Atterberg de diferentes minerales de la arcilla, e incluso para un mismo mineral arcilloso, en función del catión de cambio. En gran parte, esta variación se debe a la diferencia en el tamaño de partícula y al grado de perfección del cristal. En general, cuanto más pequeñas son las partículas y más imperfecta su estructura, más plástico es el material. TIXOTROPÍA • La tixotropía se define como el fenómeno consistente en la pérdida de resistencia de un coloide, al amasarlo, y su posterior recuperación con el tiempo. Las arcillas tixotrópicas cuando son amasadas se convierten en un verdadero líquido. Si, a continuación, se las deja en reposo recuperan la cohesión, así como el comportamiento sólido. Para que una arcilla tixotrópica muestre este especial comportamiento deberá poseer un contenido en agua próximo a su límite líquido. Por el contrario, en torno a su límite plástico no existe posibilidad de comportamiento tixotrópico. TALCO Mg3(Si2O5)2(OH)2 • Es un silicato de Magnesio hidratado, con estructura en forma de capas, similar a la de las arcillas, lo que le permite tener buena plasticidad y fácil clivaje. • A pesar de que el talco generalmente tiene una composición química bastante uniforme, en algunos casos puede contener impurezas de hierro, que alteran las propiedades finales, como la coloración y las propiedades eléctricas. – Otro contaminante frecuente del talco es la cal, la cual le reduce la plasticidad. TALCO •El talco es utilizado como materia prima en la industria cerámica para la fabricación de: –Componentes eléctricos y electrónicos –Fabricación de azulejos, baldosas y otros elementos estructurales. El talco es utilizado como materia prima para la fabricación de piezas cerámicas por su alta plasticidad, lo que facilita la conformación de piezas de geometría compleja y por la facilidad con la que se puede incorporar silicatos de magnesio en estado fundido al material, lo que le proporciona buena compactación y resistencia mecánica. PIROPHYLLITA Al (Si O ) (OH) 2 2 5 2 2 • Posee las mismas propiedades que el talco, excepto, que la inclusión de iones de aluminio de forma sustitucional en su estructura en reemplazo del magnesio aumenta su temperatura de fusión. FELDESPATOS • Sin aluminosilicatos anhidridos, que contienen iones de K+, Ca+2 y Na+. • Por la facilidad con la que estos compuestos intercambian iones por sustitución, se dispone de gran variedad, sin embargo, los principales feldespatos utilizados en la industria cerámica son: – Orthoclasa K2O. Al2O3. 6SiO2 – Albita: Na2O. Al2O3. 6SiO2. – Anortita CaO. Al2O3. 6SiO2 FELDESPATOS • Los feldespatos generalmente se encuentran asociados a otros minerales, como Cuarzo, mica y otros silicatos, por lo que generalmente se requiere de un proceso de beneficio, como la flotación o la concentración magnetica, previo a la utilización como materia prima en la industria cerámica. • Los feldespatos son utilizados como materia prima cerámica, para mejorar la fluidez de la pasta a alta temperatura y disminuir el rango de vitrificación del material. FELDESPATOS • Los feldespatos ricos en iones de Na+ (albita) aportan mayor fluidez que los que poseen iones de K+, es así que: – Los feldespatos sódicos alcanzan ablandamiento a menor temperatura que los feldespatos potásicos. – Los feldespatos sódicos tienen un rango de vitrificación menor que los feldespatos potásicos • No obstante la contaminación del feldespato con cuarzo reduce significativamente su capacidad de aumentar la fluidez del material a alta temperatura. FELDESPATOS • Las principales industrias cerámicas feldespatos como materias primas son: que utilizan – La industria del vidrio, esta utiliza el feldespato como materia prima por su bajo costo, y por que es una forma fácil de incluir Al2O3 fundida en la composición química del material. El feldespato más utilizado para la fabricación de vidrios son los ricos en sodio, por su bajo punto de fusión. En este caso impurezas como las de hierro deben ser limitadas por el cambio en las propiedades físicas que pueden generar en el producto final. – La industria de la porcelana y los esmaltes utilizan feldespatos potásicos debido al rango amplio de vitrificación que estos poseen. En la industria de los esmaltes la presencia de óxidos metálicos en el feldespato pueden contribuir con las propiedades físicas finales del material como la coloración. SÍLICE (SiO2) • La sílice utilizada como materia prima en la fabricación de elementos cerámicos, generalmente es el cuarzo, el cual se encuentra en forma de cristales casi perfectos. • El cuarzo por su estructura dificulta la inclusión o sustitución de iones, por lo que su pureza generalmente es de casi el 100%, no obstante puede encontrarse en la naturaleza asociado a otros minerales, que en algunos casos lo puede hacer inutilizable como materia prima. • El cuarzo es ampliamente utilizado como materia prima cerámica debido a: – – – – Su alta dureza Estabilidad química Capacidad Formadora de vidrios Abundancia en la naturaleza lo que lo hace muy económico. SÍLICE • Por sus propiedades el cuarzo es utilizado como principal materia prima en la fabricación de: – – – – – – – Porcelanas Vidrios Esmaltes Refractarios Abrasivos Dispositivos ópticos Osciladores de circuitos electrónicos • Uno de los principales contaminantes del cuarzo es el hierro, por lo que su contenido en algunas aplicaciones es limitado a cantidades tan bajas como 0.015%. SILLIMANITA Al2SiO5 • Es la principal materia prima utilizada en la obtención de materiales cerámicos de estructura mullítica. • Este es un compuesto polimorfico que se puede encontrar en tres formas: • Sillimanita • Kianita • Andalucita • Este polimorfo tiene la particularidad de transformarse en mullita cuando es calentado, produciendo: 3Al2O3.2SiO2 ó Al6Si2O13 y sílice SILLIMANITA • La sillimanita es utilizada como materia prima para la obtención de briquetas de mullita, que posteriormente se usa para la fabricación de vidrios especiales y refractarios. MATERIAS PRIMAS PARA CEMENTO ASBESTO Mg3Si2O5(OH)4 • Es un material del grupo de los silicatos de magnesio hidratado, cuyo principal mineral es el crisotilo que posee cadenas y textura fibrosa. • Las cadenas de silicatos tetraédricos se orientan en dirección del clivaje, lo que le permite desintegrarse fácilmente y en forma de fibras. • La industria que utiliza en mayor proporción este tipo de materias primas es la de los aislamientos térmicos. ALUMINA (Al2O3) • La alumina es obtenida por la descomposición de aluminosilicatos en ambiente húmedo, hasta obtener aluminio hidratado. • La obtención del aluminio hidratado a partir del aluminosilicato se alcanza gracias a la disolución selectiva de la alumina y de los silicatos a diferentes rangos de pH, así: – A pH de 4 se obtiene fuerte disolución de la alumina y el silicato es casi inerte, mientras que a pH entre 5 y 9 la alumina se hace insoluble y el silicato se disuelve rápidamente a medida que incrementa el pH. ALUMINA • La disolución selectiva es aprovechada para separar la sílice de la alúmina disuelta y posterior calcinación. • xAl2O3. ySiO2 + H2O →2Al(OH)3 → Al2O3 + H2O (g) • Los principales productos obtenidos a partir de la calcinación de los aluminosilicatos son: – – – – Refractarios de alta alumina. Cementos de aluminato de calcio Abrasivos blancos Tuberías de alumina ÓXIDO DE MAGNESIO • El óxido de magnesio es obtenido principalmente de la magnesita Mg CO3 y del hidróxido de magnesio Mg (OH)2. • El óxido de magnesio por su alto punto de fusión tiene su mayor aplicación como material refractario, además por la alta movilidad del ión magnesio en estructuras vítreas este puede ser utilizado como promotor de la cristalización de biomateriales. DOLOMITA MgCa(CO3) • Es una solución sólida de carbonato de magnesio y calcio, es una de las materias primas naturales de mayor punto de fusión. • El contenido de magnesio en la dolomita favorece la cristalización de los compuestos en los que es incorporada como materia prima. • Posee alto coeficiente de dilatación térmica, por lo que se requiere un estricto control del tratamiento térmico de las piezas que contienen esta materia prima. DOLOMITA • En algunos casos la indusria cerámica utiliza la dolomita para dar coloración blanca a los materiales. • Las principales industrias que utilizan dolomita como materia prima son: – Fabricantes de cementos – Fabricantes de abrasivos – Fabricantes de refractarios MINERALES DE CROMO • Las principales materias primas de cromo son las soluciones sólidas de (Mg, Fe)(Al,Cr)2O4 • Estas soluciones sólidas generalmente se han formado a partir de la mezcla natural de silicatos de magnesio, calcita, dolomita, magnesita, wustita, entre otros. • La principal aplicación que se le da a esta materia prima es la producción de refractarios.