Grasso - GEA.com

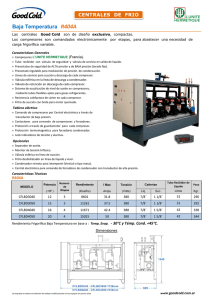

Anuncio