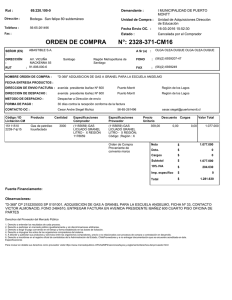

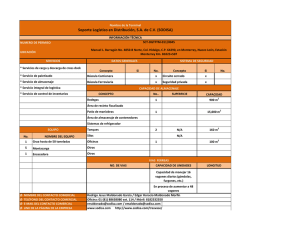

Proyecto de automatización, supervisión y control centralizado del

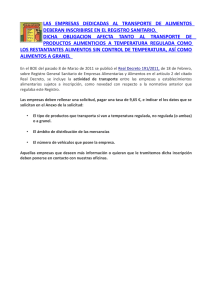

Anuncio