tesis de jónatan pozo palacios

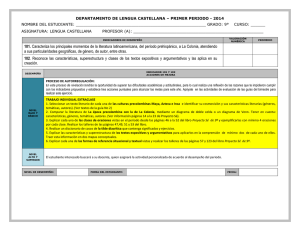

Anuncio