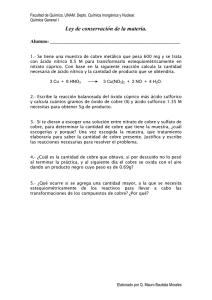

proceso para la eliminación de impurezas de efluentes

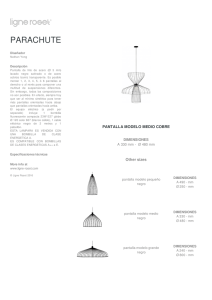

Anuncio