análisis de la visibilidad y la resistencia al deslizamiento de

Anuncio

Análisis de la Visibilidad y la

Resistencia al Deslizamiento de las

Marcas Viales Retrorreflectantes en

Carretera Convencional

José Andrés Coves García

Universitat d’Alacant

Universidad de Alicante

Escuela Politécnica Superior

Análisis de la Visibilidad y la

Resistencia al Deslizamiento de las

Marcas Viales Retrorreflectantes en

Carretera Convencional

Tesis Doctoral

Doctorado en Ingeniería de Materiales, del Agua y del Terreno

José Andrés Coves García

Ingeniero de Caminos, Canales y Puertos

Licenciado en Ciencias Ambientales

2015

Departamento de Ingeniería Civil

Escuela Politécnica Superior

Análisis de la Visibilidad y la

Resistencia al Deslizamiento de las

Marcas Viales Retrorreflectantes en

Carretera Convencional

Tesis Doctoral

Doctorado en Ingeniería de Materiales, del Agua y del Terreno

Autor:

José Andrés Coves García

Ingeniero de Caminos, Canales y Puertos

Licenciado en Ciencias Ambientales

Dirigida por:

Dr. Salvador Ivorra Chorro

Alicante, diciembre de 2015

Sean mis primeras palabras para dar mi más sincero agradecimiento a todas aquellas

personas que me han apoyado durante todo este largo camino hasta la culminación de

esta tesis y siempre han creído en mí.

En primer lugar, agradecerles, a Salvador Ivorra, mi director de tesis, por todos los

conocimientos que me ha transmitido, por guiarme en esta experiencia y por darme su

aliento hasta el último minuto.

A la Consellería de Vivienda, Obras Públicas y Vertebración del Territorio donde trabajo

y donde me he desarrollado como profesional lo que me ha permitido recoger el fruto de

la tan valiosa experiencia, en especial a mi compañero y amigo Pepe Ripoll, por

animarme y apoyarme en todo momento.

A todo el Departamento de Ingeniería Civil de la Escuela Politécnica Superior de la

Universidad de Alicante, mi segunda casa, donde he crecido y madurado, con todas las

vivencias, experiencias y etapas recorridas; cada una, si cabe, más ilusionante que la

anterior y las que aún me faltan por disfrutar.

A Miguel Angel Climent por acompañarme en la primera etapa de este viaje como

director de mi Suficiencia Investigadora.

A Akra Señal, S.L. por ofrecerme la ayuda y los medios necesarios para poder llevar a

cabo los trabajos en carretera, muy especialmente a Salvador Girona así como a sus

colaboradores Fran, Pablo y a todo su equipo, por ayudar a que los conos que vuelan

por los aires al paso de los camiones lo hagan con seguridad vial en la toma de datos.

A Pepe García por proporcionarme el material, su experiencia y su amistad en aquellos

entrañables Congresos.

Y por último, y no por ello menos importante, a mi familia, en especial a mi hijo Andrés

que ha sido el motor con su ánimo constante, por su inestimable ayuda y por tantos y

tantos días de esfuerzo compartido, así como a mi mujer Marisol que me ha apoyado

en esta aventura y me anima cada día, a Elena mi nena por todos los abrazos que me

regalas y a mi hijo Carlos. Gracias familia, sin vosotros no hubiera sido posible.

¡¡¡¡Un millón de gracias a todos!!!!

José Andrés Coves

I

II

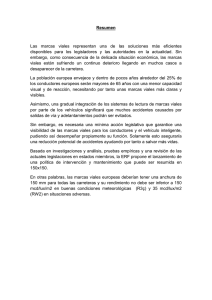

RESUMEN

El sistema de señalización vial horizontal para carretera convencional es uno de los

elementos del equipamiento viario que guarda mayor relación con la seguridad vial. Por

ello, la investigación de nuevos materiales y sistemas de aplicación que contribuyan a

la mejora de los parámetros físico-ópticos de las marcas viales es vital para el aumento

del nivel de servicio de la carretera y, además, para colaborar en la disminución de la

siniestralidad en carretera.

Por tal motivo, en la presente tesis doctoral se han estudiado las características

esenciales de las marcas viales: visibilidad diurna, visibilidad nocturna, resistencia al

deslizamiento y durabilidad en busca de la óptima señalización vial horizontal en

carretera convencional.

Para ello se han desarrollado tres estudios de investigación en tres campos de prueba

ejecutados in-situ en distintas carreteras convencionales. En cada uno de ellos se ha

evaluado y se han extraído conclusiones que nos han permitido seguir avanzando en la

misma línea de investigación a través de los siguientes estudios.

En el primer estudio llevado a cabo, se analizaron 81 combinaciones de materiales,

aplicadas en el campo de pruebas in-situ nº 1 localizado en la CV-9006 con tipología de

travesía, variando el tipo de material base, el material de post-mezclado, sus

dosificaciones y los sistemas de aplicación. Para ello se estudiaron los dos parámetros

fundamentales: factor de luminancia β y la retrorreflexión RL en seco, para las probetas

recién aplicadas, al mes y a los seis meses de antigüedad.

Para el segundo estudio se utilizaron materiales y sistemas de aplicación nuevos

consiguiendo 14 probetas en cada sentido de circulación, que forman un total de 28

probetas. Éstas fueron ejecutadas in-situ en la CV-8354 y se analizaron los parámetros

esenciales de las marcas viales: factor de luminancia β, retrorreflexión RL en seco y

coeficiente de rozamiento SRT.

El tercer estudio se compuso de 18 combinaciones de materiales para cada sentido de

circulación, con un total de 36 probetas, en el campo de pruebas nº 3 de la carretera

CV-904. En este caso, los parámetros característicos analizados de las probetas fueron:

factor de luminancia β, coordenadas cromáticas (x,y), coeficiente de luminancia en

III

iluminación difusa Qd, retrorreflexión RL en seco, retrorreflexión RL en húmedo y

coeficiente de rozamiento SRT para las 36 probetas recién aplicadas, al mes, a los 6

meses, a los 12 meses y a los 18 meses desde su fabricación.

Finalmente, tras el análisis cuantitativo y cualitativo de todos los parámetros fotométricos

que caracterizan las marcas viales, se ha conseguido establecer el sistema de

señalización vial horizontal óptimo para carretera convencional y sus pautas de

comportamiento a lo largo del tiempo.

IV

ABSTRACT

The horizontal road marking system for secondary roads is one of the most important

element of the road equipment in relation to road safety. This is why the investigation of

new materials and application systems, which contribute to the improvement of the

physical and optic parameters of the road marking, is vital for the capacity of the road, in

addition to decreasing the number of road accidents.

For this reason, in this doctoral thesis main road marking characteristics were studied:

day visibility, night visibility, slippery resistance and durability, looking for the optimum

road marking on conventional roads.

In this way, three pieces of research were done in three different field trials, carried out

in-situ on different conventional roads. Each one was evaluated and conclusions were

drawn, which allowed us to continue progressing in the same investigation line through

the following research.

When the first piece of research was carried out, we analysed 81 material combinations,

built in testing ground number 1 located in the CV-9006 road, which is a passage, by

changing the base material, the post-mix material, its dosages and the way we applied

the materials. This way, the two fundamental parameters were studied: luminance factor

β and dry retro-reflection RL, for the test pieces just built, after one month and then six

months later.

For the second piece of research, new materials and delivery systems were used,

reaching the number of 14 test pieces for each direction of traffic, which form 28 test

pieces in total. These ones were built in situ on road CV-8354. Furthermore, the basic

parameters: luminance factor, dry retro-reflection RL and the sideways force coefficient

were analysed.

The third piece of research was done using 18 material combinations for each direction

of traffic, with 36 test pieces in total, on testing ground number 3, situated on road CV904. In this case, the key parameters analysed of the test pieces were: luminescence

facto β, chromatic coordinate (x,y), luminescence factor in diffused light Qd, dry retroreflection and wet retro-reflection. Moreover, the coefficient of friction (rolling resistance)

V

SRT, for 36 test pieces just built, 1 month, 6 months, 12 months and 18 months after its

construction.

To conclude, after the quantitative and qualitative analysis of all the photometric

parameters which characterise road marking, we manage to establish the optimum

system for horizontal road marking on conventional roads and its behaviour patterns over

time.

VI

ÍNDICE

CAPÍTULO 1.

INTRODUCCIÓN ............................................................................................... 1

CAPÍTULO 2.

ESTADO DEL ARTE ......................................................................................... 7

2.1. INTRODUCCIÓN ................................................................................................... 9

2.2. CONCEPTOS GENERALES ............................................................................... 12

2.3. CARACTERÍSTICAS ........................................................................................... 14

2.3.1. VISIBILIDAD DIURNA ................................................................................... 15

2.3.1.1. Factor de luminancia β ............................................................................ 16

2.3.1.2. Coeficiente de luminancia en iluminación difusa Qd................................ 16

2.3.1.3. Color (coordenadas cromáticas (x,y)) ..................................................... 17

2.3.2. VISIBILIDAD NOCTURNA............................................................................. 18

2.3.2.1. Retrorreflexión RL.................................................................................... 18

2.3.3. RESISTENCIA AL DESLIZAMIENTO ........................................................ 23

2.3.4. DURABILIDAD .............................................................................................. 26

2.4. MARCAS VIALES ............................................................................................... 28

2.4.1. CLASIFICACIÓN DE LAS MARCAS VIALES ................................................ 29

2.4.2. MATERIALES................................................................................................ 33

2.4.2.1. Pinturas................................................................................................... 34

2.4.2.1.1. Pinturas de secado físico .................................................................. 37

2.4.2.1.2. Pinturas de secado físico-químico .................................................... 40

2.4.2.2. Termoplásticos........................................................................................ 41

2.4.2.2.1. Termoplásitocos en caliente. ............................................................ 42

2.4.2.2.2. Termoplásticos aplicables por pulverización (Sprayplásticos)........... 44

2.4.2.2.3. Termoplásticos aplicables por extrusión ........................................... 44

2.4.2.3. Plásticos en frío ...................................................................................... 45

2.4.2.4. Marcas viales prefabricadas.................................................................... 47

2.4.2.5. Materiales de post-mezclado .................................................................. 49

2.4.2.5.1. Microesferas de vidrio ...................................................................... 49

2.4.2.5.2. Materiales antideslizantes ................................................................ 57

2.4.2.6. Imprimaciones......................................................................................... 62

2.4.3. RECOMENDACIONES DE USO ................................................................... 63

2.5. EJECUCIÓN ........................................................................................................ 64

2.5.1. SELECCIÓN DEL MATERIAL A APLICAR .................................................... 64

2.5.2. PROCEDIMIENTO DE EJECUCIÓN ............................................................. 67

2.5.3. MAQUINARIA DE APLICACIÓN ................................................................... 72

2.5.4. ESPECIFICACIONES DE LA UNIDAD TERMINADA .................................... 75

2.5.5. PERIODO DE GARANTÍA ............................................................................. 76

2.5.6. MANTENIMIENTO ........................................................................................ 76

VII

2.5.7. CONTROL DE CALIDAD............................................................................... 78

2.6. SEGURIDAD VIAL Y SEÑALIZACIÓN HORIZONTAL ....................................... 80

2.7. TECNOLOGÍA ..................................................................................................... 83

CAPÍTULO 3.

OBJETIVOS ..................................................................................................... 87

2.1. OBJETIVO GENERAL .................................................................................................... 89

2.2. OBJETIVOS ESPECÍFICOS .......................................................................................... 89

CAPÍTULO 4.

PROGRAMA EXPERIMETAL .......................................................................... 91

4.1. CAMPOS DE PRUEBAS ......................................................................................... 93

4.1.1. LOCALIZACIÓN ........................................................................................................ 93

4.1.2. ANÁLISIS DEL TRÁFICO ........................................................................................ 95

4.2. MATERIALES Y SISTEMAS DE APLICACIÓN ..................................................... 99

4.2.1. MATERIAL BASE ...................................................................................................... 99

4.2.1.1. Pintura alcídica ................................................................................................... 99

4.2.1.2. Pintura acrílico estirenada blanca ................................................................. 100

4.2.1.3. Pintura acrílica pura ......................................................................................... 101

4.2.1.4. Pintura acrílica ciudad blanco ........................................................................ 102

4.2.1.5. Plástico en frío (dos componentes) ............................................................... 104

4.2.2. MATERIALES DE POST-MEZCLADO ................................................................ 105

4.2.2.1. Microesferas de vidrio ..................................................................................... 106

4.2.2.2. Árido antideslizante.......................................................................................... 114

4.2.2.3. Combinaciones de los materiales de post-mezclado ................................. 117

4.2.3. SISTEMAS DE APLICACIÓN................................................................................ 119

4.2.3.1. Sistema con sólo pintura ................................................................................. 120

4.2.3.2. Sistema post-mezclado ................................................................................... 120

4.2.3.3. Sistema post-mezclado con árido antideslizante ........................................ 120

4.2.3.4. Sistema fresado y pintado .............................................................................. 120

4.2.3.5. Sistema sándwich ............................................................................................ 121

4.2.3.6. Sistema doble capa ......................................................................................... 121

4.2.4. COMPOSICIÓN DE LAS PROBETAS ................................................................. 121

4.3. DISEÑO Y FABRICACIÓN DE LOS CAMPOS DE PRUEBAS ........................... 125

4.4. ENSAYO DE LAS PROBETAS ............................................................................. 130

4.4.1. INSTRUMENTAL UTILIZADO ............................................................................... 130

4.4.1.1. Espectrofotómetro spectro-guide 45/0 glass s ............................................ 130

VIII

4.4.1.2. Retrorreflectómetro ZRM 6013 ...................................................................... 131

4.4.1.3. Péndulo de fricción TRRL ............................................................................... 131

4.4.1.4. Microscopio estereoscópico Leica EZ4D ..................................................... 132

4.4.2. MEDICIÓN DE LOS ENSAYOS............................................................................ 132

4.4.2.1. Visibilidad diurna .............................................................................................. 133

4.4.2.2. Visibilidad nocturna .......................................................................................... 133

4.4.2.3. Resistencia al deslizamiento .......................................................................... 134

CAPÍTULO 5.

RESULTADOS ............................................................................................... 135

5.1. MEDICIÓN DE LOS PARÁMETROS .......................................................................... 137

5.1.1. DATOS DE LOS PARÁMETROS DEL ESTUDIO 1 .......................................... 138

5.1.2. DATOS DE LOS PARÁMETROS DEL ESTUDIO 2 .......................................... 140

5.1.3. DATOS DE LOS PARÁMETROS DEL ESTUDIO 3 .......................................... 143

CAPÍTULO 6.

ANÁLISIS DE LOS RESULTADOS ............................................................... 161

6.1. ANÁLISIS DE LOS RESULTADOS ESTUDIO 1 ............................................... 163

6.1.1. VISIBILIDAD DIURNA ................................................................................. 164

6.1.1.1. Probetas recién aplicadas ..................................................................... 164

6.1.1.2. Probetas con antigüedad de 1 mes ....................................................... 165

6.1.1.3. Probetas con antigüedad de 6 meses ................................................... 166

6.1.2. VISIBILIDAD NOCTURNA........................................................................... 168

6.1.2.1. Probetas recién aplicadas ..................................................................... 168

6.1.2.2. Probetas con antigüedad de 1 mes ....................................................... 169

6.1.2.3. Probetas con antigüedad de 6 meses ................................................... 170

6.1.2.4. Evolución temporal ............................................................................... 172

6.2. ANÁLISIS DE LOS RESULTADOS ESTUDIO 2 ............................................... 174

6.2.1. VISIBILIDAD DIURNA ................................................................................. 174

6.2.2. VISIBILIDAD NOCTURNA........................................................................... 176

6.2.3. RESISTENCIA AL DESLIZAMIENTO .......................................................... 177

6.3. ANÁLISIS DE LOS RESULTADOS ESTUDIO 3 ............................................... 180

6.3.1. VISIBILIDAD DIURNA ................................................................................. 181

6.3.1.1. Probetas recién aplicadas ..................................................................... 181

6.3.1.2. Probetas con antigüedad de 1 mes ....................................................... 184

6.3.1.3. Probetas con antigüedad de 6 meses ................................................... 187

6.3.1.4. Probetas con antigüedad de 12 meses ................................................. 189

6.3.1.5. Probetas con antigüedad de 18 meses ................................................. 192

6.3.1.6. Evolución temporal ............................................................................... 194

6.3.2. VISIBILIDAD NOCTURNA........................................................................... 201

6.3.2.1. Probetas recién aplicadas ..................................................................... 201

IX

6.3.2.2. Probetas con antigüedad de 1 mes ....................................................... 204

6.3.2.3. Probetas con antigüedad de 6 meses ................................................... 208

6.3.2.4. Probetas con antigüedad de 12 meses ................................................. 210

6.3.2.5. Probetas con antigüedad de 18 meses ................................................. 212

6.3.2.6. Evolución temporal ............................................................................... 214

6.3.3. RESISTENCIA AL DESLIZAMIENTO .......................................................... 224

6.3.3.1. Probetas recién aplicadas ..................................................................... 224

6.3.3.2. Probetas con antigüedad de 1 mes ....................................................... 226

6.3.3.3. Probetas con antigüedad de 6 meses ................................................... 227

6.3.3.4. Probetas con antigüedad de 12 meses ................................................. 228

6.3.3.5. Probetas con antigüedad de 18 meses ................................................. 229

6.3.3.6. Evolución temporal ............................................................................... 230

6.4. ANÁLISIS DE LAS MUESTRAS DEL ESTUDIO 3 ............................................ 235

6.5. COMPARATIVA DE PRECIOS ......................................................................... 241

CAPÍTULO 7:

CONCLUSIONES Y FUTURAS LÍNEAS DE INVESTIGACIÓN ................................ 245

CONCLUSIONES ..................................................................................................... 247

FUTURAS LÍNEAS DE INVESTIGACIÓN ................................................................ 250

REFERENCIAS BIBLIOGRÁFICAS.............................................................................. 253

ANEJOS ............................................................................................................................ 267

ANEJO A. PUBLICACIONES Y COMUNICACIONES A CONGRESOS .................. 269

X

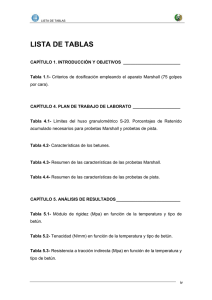

LISTA DE TABLAS

Tabla 2.3.1.2.1. Clases de Qd para marcas viales en seco, [Guía para el Proyecto y Ejecución

de obras de Señalización Horizontal, (2012)] ......................................................................... 17

Tabla 2.3.4.1. Clases de rugosidad, [Artículo 700 del PG-3, (2015)] ......................................... 28

Tabla 2.4.1.1. Clasificación de las marcas viales y claves de identificación [Guía para el

Proyecto y Ejecución de obras de Señalización Horizontal, (2012)] ...................................... 32

Tabla 2.4.3.1. Dosificaciones estándar para marcas viales permanentes, [Guía para el

Proyecto y Ejecución de obras de Señalización Horizontal, (2012)]. ..................................... 63

Tabla 2.5.1.1. Valores individuales de cada característica de la carretera a utilizar en el cálculo

del “Factor de Desgaste”. [Tabla 700.1 PG-3, (2015)] ............................................................ 64

Tabla 2.5.1.2. Determinación de la clase de material en función del Factor de Desgaste, [Tabla

700.2 PG-3, (2015)] ................................................................................................................. 64

Tabla 2.5.1.3. Requisito de durabilidad en función del Factor de Desgaste, [(UNE EN 13197)]65

Tabla 2.5.1.4. Dosificación estándar de los materiales en función de su método de aplicación

seleccionado, [Tabla del artículo 700 PG-3, (2015)] ............................................................... 65

Tabla 2.5.1.5. Compatibilidad entre capas de productos de señalización horizontal de distinta

naturaleza, [Tabla del artículo 700 PG-3, (2015)] ................................................................... 65

Tabla 2.5.1.6. Criterios para la selección de la naturaleza del material y la forma de aplicación,

según las características y tipo de pavimento, [Tabla del artículo 700 PG-3, (2015)]............ 66

Tabla 2.5.4.1 Valores mínimos de las características esenciales exigidas para cada tipo de

marca vial, [Artículo 700 del PG-3, (2015)] ............................................................................. 75

Tabla 4.1.2.1. Datos de tráfico de la estación aforos 835020. Campo de pruebas nº 2 ............ 96

Tabla 4.1.2.3. Tabla de Intensidades registradas en 2013. Fuente: Memòria Anual d’Aforament

2013. Cegesev ........................................................................................................................ 96

Tablas 4.1.2.2. Tabla de IMDs (2009-2013). Fuente: Memória Anual d’Aforament 2013.

Cegesev .................................................................................................................................. 96

Tabla 4.1.2.4. Tabla de Niveles de Servicio. Fuente: Memòria Anual d’Aforament 2013.

Cegesev .................................................................................................................................. 96

Tabla 4.1.2.5. Tabla de IMDs y velocidades V50, V85 y V99. Fuente: Memòria Anual

d’Aforament 2013. Cegesev .................................................................................................... 97

Tabla 4.1.2.6. Tabla de intensidades de Campaña de aforos para Motocicletas. Fuente:

Memòria Anual d’Aforament 2013. Cegesev .......................................................................... 97

Tabla 4.2.1.2.1. Datos técnicos pintura acrílico estirenada blanca .......................................... 101

Tabla 4.2.1.4.1. Características de la pintura acrílica ciudad blanco ....................................... 103

Tabla 4.2.1.5.1. Características principales pintura plásticos en frío ....................................... 105

Tabla 4.2.2.1.1. Propiedades detalladas microesferas LUX tm 180-850 micrones, 5H1 ......... 106

Tabla 4.2.2.1.2. Granulometría de las microesferas Echostar 20 BCP .................................... 107

Tabla 4.2.2.1.3. Disponibilidad de etiquetas CE microesferas Echostar 20 BCP .................... 107

Tabla 4.2.2.1.4. Características granulométricas Granilux ....................................................... 108

Tabla 4.2.2.1.5. Granulometría Microesferas Echostar 5 ......................................................... 109

Tabla 4.2.2.1.6. Etiquetado CE Microesferas Echostar 5 ......................................................... 109

Tabla 4.2.2.1.7. Granulometría Microesferas Echostar 20 ....................................................... 110

XI

Tabla 4.2.2.1.8. Etiquetado CE Microesferas Echostar 20 ....................................................... 111

Tabla 4.2.2.1.9. Propiedades Microesferas Duolux 125 H1 ..................................................... 111

Tabla 4.2.2.1.10. Propiedades Microesferas Duolux 121 H1 ................................................... 112

Tabla 4.2.2.1.11. Propiedades Microesferas Ultralux (600-850 µm) ........................................ 113

Tabla 4.2.2.2.1. Características árido de mármol blanco Macael 400 ..................................... 115

Tabla 4.2.2.2.2. Análisis granulométrico árido de mármol blanco Macael 400 ........................ 116

Tabla 4.2.2.2.3. Características químicas del Grano de Vidrio ................................................ 116

Tabla 4.2.2.2.4. Análisis granulométrico del Grano de Vidrio .................................................. 117

Tabla 4.2.4.1. Composición de las 81 probetas. Estudio 1 ...................................................... 121

Tabla 4.2.4.2. Composición de las probetas del Estudio 2 ...................................................... 123

Tabla 4.2.4.3.Composición de las probetas del estudio 3 ........................................................ 124

Tabla 4.4.1.1.1. Especificaciones técnicas del Spectro-Guide 45/0......................................... 130

Tabla 4.4.1.1.2. Características del Spectro-Guide 45/0 .......................................................... 130

Tabla 5.1.1.1. Resumen resultados Factor de Luminancia β y Retrorreflexión en seco RL ... 138

Tabla 5.1.2.1. Resultados promedios estudio 2 ....................................................................... 140

Tabla 5.1.2.2. Resultado sentido Elda. Estudio 2 ..................................................................... 141

Tabla 5.1.2.3. Resultado sentido Monóvar. Estudio 2 .............................................................. 142

Tabla 5.1.3.1. Datos de los parámetros. Probetas recién aplicadas dirección Crevillente ...... 144

Tabla 5.1.3.2. Datos de los parámetros. Probetas recién aplicadas dirección Catral .............. 145

Tabla 5.1.3.3. Resultados medios de los datos de los parámetros. Probetas recién aplicadas

............................................................................................................................................... 146

Tabla 5.1.3.4. Datos de los parámetros. Probetas con antigüedad de 1 mes dirección

Crevillente.............................................................................................................................. 147

Tabla 5.1.3.5. Datos de los parámetros. Probetas con antigüedad de 1 mes dirección Catral 148

Tabla 5.1.3.6. Resultados medios de los datos de los parámetros. Probetas con antigüedad de

1 mes ..................................................................................................................................... 150

Tabla 5.1.3.7. Datos de los parámetros. Probetas con antigüedad de 6 meses dirección

Crevillente.............................................................................................................................. 151

Tabla 5.1.3.8. Datos de los parámetros. Probetas con antigüedad de 6 meses dirección Catral

............................................................................................................................................... 152

Tabla 5.1.3.9. Resultados medios de los datos de los parámetros. Probetas con antigüedad de

6 meses ................................................................................................................................. 153

Tabla 5.1.3.10. Datos de los parámetros. Probetas con antigüedad de 12 meses dirección

Crevillente.............................................................................................................................. 154

Tabla 5.1.3.11. Datos de los parámetros. Probetas con antigüedad de 12 meses dirección

Catral ..................................................................................................................................... 155

Tabla 5.1.3.12. Resultados medios de los datos de los parámetros. Probetas con antigüedad

de 12 meses .......................................................................................................................... 157

Tabla 5.1.3.13. Datos de los parámetros. Probetas con antigüedad de 18 meses dirección

Crevillente.............................................................................................................................. 158

XII

Tabla 5.1.3.14. Datos de los parámetros. Probetas con antigüedad de 18 meses dirección

Catral ..................................................................................................................................... 159

Tabla 5.1.3.15. Resultados medios de los datos de los parámetros. Probetas con antigüedad

de 18 meses .......................................................................................................................... 160

Tabla 6.5.1. Comparativa de precios ........................................................................................ 241

XIII

LISTA DE FIGURAS

Figura 2.4.2.5.1.1. Microesferas incrustadas del 1/3 al 2/3 sobre material base ....................... 50

Figura 2.4.2.5.1.2. Desprendimiento de microesferas por falta de hundimiento ....................... 55

Figura 2.4.2.5.1.3. Microesferas con árido y con grano de vidrio respectivamente ................... 58

Figura 4.1.1.1. Localización campos de pruebas estudios 1, 2 y 3 ........................................... 93

Figura 4.1.1.2. Detalles campos de pruebas nº 1, nº 2 y nº 3 respectivamente ........................ 94

Figura 4.1.2.1. Mapa de tráfico de la Comunidat Valenciana 2013. Fuente: Memòria Anual

d’Aforament 2013. Cegesev .................................................................................................... 97

Figura 4.1.2.2. Ficha de tráfico. Fuente: memória anual d’aforament 2013. Cegesev .............. 98

Figura 4.2.2.1.2. Detalle microesferas tipo Echostar 20 (1180-125 µm) (Probeta 2) .............. 110

Figura 4.2.2.1.3. Detalle microesferas tipo Duolux 125 H1 (425-850µm) (Probeta 3) ............ 111

Figura 4.2.2.1.4. Detalle microesferas tipo Duolux 121 H1 (125-1180µm) (Probeta 4) .......... 112

Figura 4.2.2.1.5. Detalle microesferas tipo Ultralux (600-850 µm) (Probeta 5) ....................... 113

Figuras 4.2.2.3.1. Detalle del material de post mezclado (p6-p15) ......................................... 118

Figura 4.3.1. Desvío de tráfico, señalización y balizamiento ................................................... 125

Figura 4.3.2. Campo de pruebas nº 2 ...................................................................................... 126

Figura 4.3.3. Distancia entre los grupos de probetas desde el punto conflictivo. Campo de

pruebas nº 3 .......................................................................................................................... 127

Figura 4.3.4. Detalle del número de las probetas y separación de los grupos. Campo de

pruebas nº 3 .......................................................................................................................... 127

Figura 4.3.5. Replanteo y marcado de las bandas transversales. Estudio 3 ........................... 128

Figura 4.3.6. Detalle de las dimensiones de las probetas y la separación entre ellas. Estudio 3

............................................................................................................................................... 128

Figura 4.3.8. Probetas in-situ terminadas. Estudio 3 ............................................................... 129

Figura 4.3.9. Toma de muestras. Campo de pruebas nº 3 ...................................................... 129

Figura 4.3.10. Campo de pruebas nº 3 acabado ..................................................................... 129

Figura 4.4.2.1.1. Medición del factor de luminancia y el color (x,y) ......................................... 133

Figura 4.4.2.2.1. Medición de la retrorreflexión en seco y en húmedo .................................... 133

Figura 4.4.2.3.1. Medida del SRT mediante el Péndulo de fricción ......................................... 134

Figura 6.1.1.1.1. Factor de luminancia β, probetas recién aplicadas ...................................... 164

Figura 6.1.1.2.1. Factor de luminancia β, probetas con 1 mes de antigüedad ........................ 165

Figura 6.1.1.3.1. Factor de luminancia β, probetas con 6 meses de antigüedad .................... 166

Figura 6.1.1.3.2. Textura probeta in-situ, dosificaciones 480, 240 y 120 g/m2 de

microesferas .......................................................................................................................... 167

Figura 6.1.2.1.1. Retrorreflexión RL, probetas recién aplicadas .............................................. 168

Figura 6.1.2.2.1. Retrorreflexión RL, probetas con 1 mes de antigüedad ............................... 169

Figura 6.1.2.3.1. Retrorreflexión RL, probetas con 6 meses de antigüedad ........................... 170

Figura 6.1.2.3.2. Sistemas post-mezclado y sándwich, probetas con 6 meses de

antigüedad ............................................................................................................................. 172

XIV

Figura 6.1.2.4.1. Evolución temporal del factor de luminancia β ............................................. 172

Figura 6.1.2.4.2. Evolución temporal de la visibilidad nocturna ............................................... 173

Figura 6.2.1.1. Factor de luminancia β, probetas recién aplicadas ......................................... 174

Figura 6.2.2.1. Retrorreflexión RL, probetas recién aplicadas ................................................. 176

Figura 6.2.3.1. Resistencia al deslizamiento, probetas recién aplicadas ................................ 177

Figura 6.3.1.1.1. Factor de luminancia β, probetas recién aplicadas ...................................... 181

Figura 6.3.1.1.2. Detalle in-situ de las probetas 1 y 2 recién aplicadas ................................... 181

Figura 6.3.1.1.3. Detalle in-situ de la probeta 15 recién aplicada ............................................ 182

Figura 6.3.1.1.4. Coeficiente Qd, probetas recién aplicadas ................................................... 183

Figura 6.3.1.1.5. Coordenadas cromáticas, probetas recién aplicadas ................................... 184

Figura 6.3.1.2.1. Factor de luminancia β, probetas con 1 mes de antigüedad ........................ 184

Figura 6.3.1.2.2. Detalle in-situ de la probeta 12 con antigüedad de 1 mes ............................ 185

Figura 6.3.1.2.3. Coeficiente Qd, probetas con 1 mes de antigüedad ..................................... 186

Figura 6.3.1.2.4. Coordenadas cromáticas, probetas con 1 mes de antigüedad .................... 187

Figura 6.3.1.3.1. Factor de luminancia β, probetas con 6 meses de antigüedad .................... 187

Figura 6.3.1.3.2. Coeficiente Qd, probetas con 6 meses de antigüedad ................................. 188

Figura 6.3.1.3.3. Coordenadas cromáticas, probetas con 6 meses de antigüedad ................. 189

Figura 6.3.1.4.1. Factor de luminancia β, probetas con 12 meses de antigüedad .................. 189

Figura 6.3.1.4.2. Detalle in-situ de la probeta 14 con antigüedad de 12 meses ...................... 190

Figura 6.3.1.4.3. Coeficiente Qd, probetas con 12 meses de antigüedad ............................... 190

Figura 6.3.1.4.4. Coordenadas cromáticas, probetas con 12 meses de antigüedad ............... 191

Figura 6.3.1.5.1. Factor de luminancia β, probetas con 18 meses de antigüedad .................. 192

Figura 6.3.1.5.2. Detalle in-situ de la probeta 7 con antigüedad de 18 meses ........................ 192

Figura 6.3.1.5.3. Coeficiente Qd, probetas con 18 meses de antigüedad ............................... 193

Figura 6.3.1.5.4. Coordenadas cromáticas, probetas con 18 meses de antigüedad ............... 194

Figura 6.3.1.6.1. Evolución temporal del factor de luminancia β. Grupo 1 .............................. 195

Figura 6.3.1.6.2. Detalle in-situ de la P-5 con antigüedad de 6 meses y la P-2 a los 12

meses .................................................................................................................................... 195

Figura 6.3.1.6.3. Detalle in-situ de la P-4 recién aplicada y de la P- 3 con antigüedad de 12

meses .................................................................................................................................... 196

Figura 6.3.1.6.4. Evolución temporal del factor de luminancia β. Grupo 2 .............................. 196

Figura 6.3.1.6.5. Detalle in-situ de la P- 10 a los 6 meses y de la P- 7 a los 12 meses .......... 197

Figura 6.3.1.6.6. Detalle in-situ de la probeta 8 con antigüedad de 6 meses .......................... 197

Figura 6.3.1.6.7. Evolución temporal del factor de luminancia β. Grupo 3 .............................. 198

Figura 6.3.1.6.8. Detalle in-situ de la P- 15 a los 6 meses y de la P- 11 a los 12 meses ........ 199

Figura 6.3.1.6.9. Detalle in-situ de la probeta 12 con antigüedad de 12 meses ...................... 199

Figura 6.3.1.6.10. Evolución temporal del factor de luminancia β. Grupo 4 ............................ 200

Figura 6.3.1.6.11. Detalle in-situ de la probeta 16 con antigüedad de 6 meses ...................... 200

Figura 6.3.1.6.12. Detalle in-situ de la probeta 17 con antigüedad de 6 meses ...................... 201

XV

Figura 6.3.2.1.1. Retrorreflexión RL en seco, probetas recién aplicadas ................................ 201

Figura 6.3.2.1.2. Detalle in-situ de las probetas 5 y 3 recién aplicadas ................................... 202

Figura 6.3.2.1.3. Detalle in-situ de las probetas 6 y 12 recién aplicadas ................................. 202

Figura 6.3.2.1.4. Detalle in-situ de las probetas 16 y 17 recién aplicadas ............................... 203

Figura 6.3.2.1.5. Retrorreflexión RL en húmedo, probetas recién aplicadas ........................... 204

Figura 6.3.2.2.1. Retrorreflexión RL en seco, probetas con 1 mes de antigüedad .................. 204

Figura 6.3.2.2.2. Detalle in-situ de las probetas 5 y 14 con 1 mes de antigüedad .................. 205

Figura 6.3.2.2.3. Detalle in-situ de la probeta 16 y 17 con 1 mes de antigüedad .................... 205

Figura 6.3.2.2.5. Retrorreflexión RL en húmedo, probetas con 1 mes de antigüedad ............ 206

Figura 6.3.2.2.6. Detalle in-situ de la probeta 10 con antigüedad de 1 mes ............................ 207

Figura 6.3.2.2.7. Detalle in-situ de la probeta 1 con antigüedad de 1 mes .............................. 207

Figura 6.3.2.3.1. Retrorreflexión RL en seco, probetas con 6 meses de antigüedad .............. 208

Figura 6.3.2.3.2. Detalle in-situ de las probetas 3 y 13 con antigüedad de 6 meses .............. 208

Figura 6.3.2.3.3. Detalle in-situ de la probeta 18 con antigüedad de 6 meses ........................ 208

Figura 6.3.2.3.4. Retrorreflexión RL en húmedo, probetas con 6 meses de antigüedad ........ 209

Figura 6.3.2.3.5. Detalle in-situ de la probeta 1 con antigüedad de 6 meses .......................... 209

Figura 6.3.2.4.1. Retrorreflexión RL en seco, probetas con 12 meses de antigüedad ............ 210

Figura 6.3.2.4.2. Detalle in-situ de la probeta 4 con antigüedad de 12 meses ........................ 210

Figura 6.3.2.4.3. Retrorreflexión RL en húmedo, probetas con 12 meses de antigüedad ...... 211

Figura 6.3.2.5.1. Retrorreflexión RL en seco, probetas con 18 meses de antigüedad ............ 212

Figura 6.3.2.5.2. Detalle in-situ de la probeta 4 con antigüedad de 18 meses ........................ 213

Figura 6.3.2.5.3. Retrorreflexión RL en húmedo, probetas con 18 meses de antigüedad ...... 213

Figura 6.3.2.5.4. Detalle in-situ de la probeta 18 con antigüedad de 1 y 18 meses ................ 214

Figura 6.3.2.6.1. Evolución temporal de la retrorreflexión RL en seco. Grupo 1 ..................... 214

Figura 6.3.2.6.2. Detalle in-situ de la P-3 con antigüedad de 1 mes, la P- 5 a los 18 meses y la

P-3 con 18 meses ................................................................................................................. 215

Figura 6.3.2.6.3. Detalle in-situ de la probeta 1 con antigüedad de 18 meses ........................ 215

Figura 6.3.2.6.4. Evolución temporal de la retrorreflexión RL en seco. Grupo 2 ..................... 216

Figura 6.3.2.6.5. Detalle in-situ de la probeta 10 y la 8 con antigüedad de 18 meses ............ 216

Figura 6.3.2.6.6. Detalle in-situ de la probeta 7 con antigüedad de 1 mes, la P-7 tras 6 meses y

la P-6 tras 18 meses ............................................................................................................. 217

Figura 6.3.2.6.7. Evolución temporal de la retrorreflexión RL en seco. Grupo 3 ..................... 218

Figura 6.3.2.6.8. Detalle in-situ de la P-14 recién aplicada, la P-14 tras 18 meses y la P-12 a

los 6 meses ........................................................................................................................... 218

Figura 6.3.2.6.9. Detalle in-situ de la P-13 con antigüedad de 18 meses, la P-15 tras 1 mes y la

P-15 a los 18 meses .............................................................................................................. 219

Figura 6.3.2.6.10. Evolución temporal de la retrorreflexión RL en seco. Grupo 4 ................... 219

Figura 6.3.2.6.11. Detalle in-situ de la P- 16 y la P-17 con antigüedad de 18 meses ............. 220

Figura 6.3.2.6.12. Evolución temporal de la retrorreflexión RL en húmedo. Grupo 1.............. 220

XVI

Figura 6.3.2.6.13. Detalle in-situ de la P- 4 con antigüedad de 6 meses, la P-2 al mes y la P-2 a

los 6 meses ........................................................................................................................... 221

Figura 6.3.2.6.14. Evolución temporal de la retrorreflexión RL en húmedo. Grupo 2.............. 221

Figura 6.3.2.6.15. Detalle in-situ de la probeta 9 recién aplicada (arriba izquierda) y al mes

(arriba derecha), a los 6 meses (abajo izquierda) y a los 18 meses (abajo derecha) de

antigüedad ............................................................................................................................. 222

Figura 6.3.2.6.16. Evolución temporal de la retrorreflexión RL en húmedo. Grupo 3.............. 222

Figura 6.3.2.6.17. Detalle in-situ de la P- 12 con antigüedad de 18 meses y la P-14 con 6

meses .................................................................................................................................... 223

Figura 6.3.2.6.18. Detalle in-situ de la probeta 11 al mes y a los 6 meses de antigüedad ..... 223

Figura 6.3.2.6.19. Evolución temporal de la retrorreflexión RL en húmedo. Grupo 4.............. 223

Figura 6.3.3.1.1. Resistencia al deslizamiento, probetas recién aplicadas. ............................ 224

Figura 6.3.3.1.2. Detalle in-situ de las probetas 7 y 8 recién aplicadas ................................... 225

Figura 6.3.3.1.3. Detalle in-situ de la probeta 11 recién aplicada ............................................ 225

Figura 6.3.3.2.1. Resistencia al deslizamiento, probetas con 1 mes de antigüedad ............... 226

Figura 6.3.3.2.2. Detalle in-situ de las probetas 8 y 6 con antigüedad de 1 mes .................... 226

Figura 6.3.3.2.3. Detalle in-situ de la probeta 4 con antigüedad de 1 mes .............................. 227

Figura 6.3.3.3.1. Resistencia al deslizamiento, probetas con 6 meses de antigüedad ........... 227

Figura 6.3.3.3.2. Detalle in-situ de la probeta 6 con antigüedad de 6 meses .......................... 228

Figura 6.3.3.4.1. Resistencia al deslizamiento, probetas con 12 meses de antigüedad ......... 228

Figura 6.3.3.5.1. Resistencia al deslizamiento, probetas con 18 meses de antigüedad ......... 229

Figura 6.3.3.6.1. Evolución temporal de la resistencia al deslizamiento. Grupo 1 .................. 230

Figura 6.3.3.6.2. Detalle in-situ de la P-1 con antigüedad de 12 meses y la P-2 a los 18

meses .................................................................................................................................... 230

Figura 6.3.3.6.3. Detalle in-situ de la probeta 5 con antigüedad de 12 meses ........................ 231

Figura 6.3.3.6.4. Evolución temporal de la resistencia al deslizamiento. Grupo 2 .................. 231

Figura 6.3.3.6.5. Detalle in-situ de las probetas 6 y 8 con antigüedad de 12 meses .............. 232

Figura 6.3.3.6.6. Detalle in-situ de la P- 10 recién aplicada, P-10 a los 12 meses y la P-9 a los

12 meses ............................................................................................................................... 232

Figura 6.3.3.6.7. Evolución temporal de la resistencia al deslizamiento. Grupo 3 .................. 232

Figura 6.3.3.6.8. Detalle in-situ de la P-13 recién aplicada, la P-13 a los 12 meses y la P-11 a

los 18 meses de antigüedad ................................................................................................. 233

Figura 6.3.3.6.9. Detalle in-situ de la probeta 15 con antigüedad de 12 meses ...................... 233

Figura 6.3.3.6.10. Evolución temporal de la resistencia al deslizamiento. Grupo 4 ................ 233

Figura 6.3.3.6.11. Detalle in-situ de las probetas 17 y P-16 con antigüedad de 12 meses ..... 234

Figura 6.4.1. Muestras en conjunto .......................................................................................... 235

Figura 6.4.2. Vista al microscopio de la muestra 1 (aumentos x8, x16 y x35

respectivamente) ................................................................................................................... 235

Figura 6.4.3. Vista al microscopio de la muestra 2 (aumentos x8, x16 y x35

respectivamente) ................................................................................................................... 236

XVII

Figura 6.4.4. Vista al microscopio de la muestra 3 (aumentos x8, x16 y x35

respectivamente) ................................................................................................................... 236

Figura 6.4.5. Vista al microscopio de la muestra 4 (aumentos x8, x16 y x35

respectivamente) ................................................................................................................... 236

Figura 6.4.6. Vista al microscopio de la muestra 5 (aumentos x8, x16 y x35

respectivamente) ................................................................................................................... 237

Figura 6.4.7. Vista al microscopio de la muestra 6 (aumentos x8, x16 y x35

respectivamente) ................................................................................................................... 237

Figura 6.4.8. Vista al microscopio de la muestra 7 (aumentos x8, x16 y x35

respectivamente) ................................................................................................................... 237

Figura 6.4.9. Vista al microscopio de la muestra 8 (aumentos x8, x16 y x35

respectivamente) ................................................................................................................... 237

Figura 6.4.10. Vista al microscopio muestra 9 (aumentos x8, x16 y x35 respectivamente) .... 238

Figura 6.4.11. Vista al microscopio muestra 10 (aumentos x8, x16 y x35 respectivamente) .. 238

Figura 6.4.12. Vista al microscopio muestra 11 (aumentos x8, x16 y x35 respectivamente) .. 238

Figura 6.4.13. Vista al microscopio muestra 12 (aumentos x8, x16 y x35 respectivamente) .. 238

Figura 6.4.14. Vista al microscopio muestra 13 (aumentos x8, x16 y x35 respectivamente) .. 239

Figura 6.4.15. Vista al microscopio muestra 14 (aumentos x8, x16 y x35 respectivamente) .. 239

Figura 6.4.16. Vista al microscopio muestra 15 (aumentos x8, x16 y x35 respectivamente) .. 239

Figura 6.4.17. Vista al microscopio muestra 16 (aumentos x8, x16 y x35 respectivamente) .. 239

Figura 6.4.18. Vista al microscopio muestra 17 (aumentos x8, x16 y x35 respectivamente) .. 240

Figura 6.4.19. Vista al microscopio muestra 18 (aumentos x8, x16 y x35 respectivamente) .. 240

Figura.6.5.1. Comparativa de precios ...................................................................................... 244

XVIII

CAPÍTULO 1.

INTRODUCCIÓN

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

La señalización vial horizontal es uno de los elementos del equipamiento viario que

guarda mayor relación con la seguridad en carretera. El pintado de marcas viales en

las carreteras que carecen de ellas reduce los accidentes en un 36%.

Por lo que la falta de señalización vial horizontal o el deterioro de las marcas viales

producen la pérdida de su funcionalidad y el aumento de la accidentalidad.

La seguridad vial es una preocupación de primer orden a nivel mundial, hasta el punto

de que la Organización de las Naciones Unidas (ONU), se hace eco de ésta en su

Resolución 58/289 “Mejoramiento de la Seguridad Vial en el Mundo”, aprobada por la

Asamblea General el 11 de mayo de 2004, haciendo referencia a las Resoluciones

anteriores 57/309, de 22 de mayo de 2003, y 58/9, de 5 de noviembre de 2003.

Dice en su punto 2: “Invita a la Organización Mundial de la Salud a que, cooperando

estrechamente con las comisiones regionales de las Naciones Unidas, coordine las

cuestiones de seguridad vial en el sistema de las Naciones Unidas”.

En su punto 4. dice: “Subraya que es preciso seguir fortaleciendo la cooperación

internacional, teniendo en cuenta las necesidades de los países en desarrollo, para

tratar de resolver las cuestiones de seguridad vial”.

A continuación se plasman los datos relativos a la accidentalidad en España extraídos

de “Las principales cifras de la Siniestralidad Vial. España 2014”, de la Dirección

General de Tráfico, Ministerio del Interior.

Durante el año 2014, se produjeron 91.570 accidentes con víctimas, con un total de

1.688 fallecidos, destacar que el 74% tuvo un accidente en carretera interurbana y en

concreto, un 57% de los accidentes mortales se produjo en carreteras convencionales.

Los costes directos e indirectos asociados con los accidentes con víctimas y el

resultado de los mismos, fallecidos o heridos, se estiman en el año 2014 en unos

10.000 millones de euros, lo que supondría el 1% del Producto Interior Bruto de

España para el año 2014; con un coste social estimado en 1,4 millones de euros por

víctima mortal.

Capítulo 1. Introducción

3

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

Los objetivos de mejora de la seguridad vial en nuestro país se plasmaron en la

“Estrategia de Seguridad Vial 2011- 2020”, aprobada por Consejo de Ministros de 25

de febrero de 2011.

Los accidentes de tráfico son, ante todo, una tragedia humana de magnitud intolerable

en cualquier sociedad moderna, invertir en seguridad vial es invertir en vidas.

Por lo que, la investigación sobre la mejora del equipamiento de la carretera en

señalización vial horizontal que contribuya a la mejora de la seguridad vial, no sólo es

necesario, sino que es una inversión rentable.

La investigación de nuevos productos y combinaciones para las marcas viales,

profundizando en el estudio de las características físico-ópticas de sus materiales, que

suponga una mejora de la señalización vial horizontal en carretera, está sobradamente

justificada.

La finalidad de esta tesis doctoral es, profundizar en el conocimiento científico - técnico

del sistema de señalización vial horizontal que permita establecer las bases científicas

para desarrollar nuevos productos que nos den soluciones para mejorar la visibilidad y

la resistencia al deslizamiento de las marcas viales permanentes en carretera, que

redunden en una mejora de la seguridad vial.

La investigación se centra en obtener, para una marca vial, la mejor composición de

distintas clases, combinaciones y sistemas de aplicación de material de postmezclado: microesferas de vidrio, árido antideslizante no transparente y transparente

(grano de vidrio), que mezclado con distintos materiales base, en una determinada

casuística en la fabricación y aplicación de las marcas viales en carretera con

pavimento bituminoso, nos proporcione características esenciales óptimas que

aumenten la distancia de visibilidad de la señalización vial horizontal, así como la

rugosidad necesaria para el agarre de los neumáticos al pavimento, características

fundamentales para la seguridad vial.

Es necesario un profundo conocimiento acerca de los sistemas de señalización vial

horizontal, los tipos, materiales y sistemas de aplicación usados; así como, los

requisitos necesarios que deben cumplir las marcas viales en carretera.

4

Capítulo 1. Introducción

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

Para la elaboración de la tesis doctoral se han realizado tres estudios, para los que se

construyeron tres campos de pruebas in-situ en carreteras convencionales de

tipologías distintas, en épocas, lugares y características diferentes de la provincia de

Alicante: campo de pruebas nº 1 en la carretera CV-9006, travesía de Granja de

Rocamora; campo de pruebas nº 2 en la carretera interurbana CV-8354 Monóvar-Elda

p.k. 15+000 y campo de pruebas nº 3 en la carretera CV-904 Crevillente-Catral,

intersección del p.k. 4+400. Así los ensayos se realizaron con tráfico e inclemencias

meteorológicas reales, más fiables respecto al desgaste por tráfico simulado en

laboratorio.

En el campo de pruebas nº 1, para el estudio 1, se dividió en probetas cada una de las

bandas construidas in-situ, obteniendo con ello un total de 81 combinaciones

diferentes.

En el campo de pruebas nº 2, con los resultados obtenidos del estudio 1 y con los

nuevos materiales, se realizó el estudio 2, para lo que se implantaron 7 bandas

transversales en cada calzada y cada una de ellas se dividió en dos probetas, por lo

que se dispuso de 14 probetas y otras 14 en la calzada contigua.

Para el estudio 3 se partió de los resultados obtenidos en los estudios 1 y 2 además

de la aplicación de nuevos sistemas de señalización vial horizontal, construyendo el

campo de pruebas nº 3, en el que se han elaborado 18 probetas in-situ para cada

sentido de circulación, formadas por las diferentes combinaciones de materiales a

estudiar: material base y material de post-mezclado, compuesto por microesferas de

vidrio de diferentes granulometrías y calidades, mezcla de éstas con áridos

antideslizantes no transparentes o grano de vidrio. A su vez se han estudiado dos

nuevos sistemas de aplicación: monocapa y bicapa.

Al mismo tiempo que se fabricaban las probetas in-situ, se procedió a realizar la toma

de muestras de cada una de las probetas, mediante bandejas metálicas colocadas en

el pavimento, para su posterior estudio y observación en laboratorio.

Se han ensayado las distintas probetas recopilando los datos de sus parámetros

fundamentales en el tiempo: factor de luminancia β o coeficiente de luminancia en

iluminación difusa Qd, color (coordenadas cromáticas (x,y)), coeficiente de luminancia

retrorreflejada (retrorreflexión), RL en seco y en mojado, y el coeficiente de rozamiento

SRT.

Capítulo 1. Introducción

5

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

Se ha analizado su comportamiento a lo largo del tiempo y evaluado los resultados

minuciosamente, apoyándose en gráficos y documentación fotográfica tanto de las

probetas in-situ como de las muestras en laboratorio, llegando a las conclusiones de la

tesis doctoral.

6

Capítulo 1. Introducción

CAPÍTULO 2.

ESTADO DEL ARTE

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

2.1. INTRODUCCIÓN

En las últimas décadas se ha experimentado un crecimiento sin precedentes del

tráfico, sobre todo en los países más desarrollados. Esto lleva a los organismos de la

gestión de dicho tráfico presentes en cada institución a estudiar nuevos sistemas de

control y mantenimiento, [PEDRO ÁLVAREZ, (2007)].

Hasta ahora la mejora de la seguridad vial se ha ido llevando a cabo mediante cuatro

tratamientos principales: ampliación de la carretera, renovación de la señalización

vertical, repintado de la señalización horizontal y renovación de la superficie de la vía.

Aunque la actualización de la señalización tanto vertical como horizontal es la opción

más económica, no por ello es menos importante, puesto que se ha demostrado que

estadísticamente la seguridad ha aumentado un 30%. Dicho esto, es de remarcar su

elevada eficacia, [I. PÉREZ, (2006)].

La aplicación uniforme de las marcas en el pavimento para delinear la ruta de

carretera y carriles específicos para tráfico es uno de los aspectos más importantes de

una carretera segura y eficaz. Las marcas viales pueden transmitir información a los

usuarios de la carretera ya que ningún otro dispositivo puede controlar el tráfico. Éstas,

proporcionan información continua a los usuarios, el posicionamiento del vehículo, y

otras tareas importantes relacionadas con la conducción, [CARLSON, P.J. PARK,

(2009)].

Las marcas viales se usan para proveer información de manera apropiada, no sólo a

los conductores, sino también a los peatones. Ya sean líneas o pictogramas, deben

transmitir un mensaje fácilmente entendible por el usuario. Dadas las altas velocidades

alcanzadas en las carreteras, que el mensaje sea claro tiene aún si cabe más

transcendencia. Por lo tanto dichas marcas deben de verse claramente y contrastar

con el pavimento, [ABDELHAMID MAMMERI, (2015)].

Las marcas en el pavimento inadecuadas y mal mantenidas son consideradas como

uno de los mayores factores que contribuyen a los accidentes automovilísticos. Como

resultado, es esencial para aplicar la señalización de pavimento, disponer del material

adecuado para todas las condiciones climáticas con el fin de aumentar la seguridad

pública y reducir los accidentes de vehículos, [FARES, H.A., (2012)].

La inversión en el mantenimiento de las carreteras, incluido el mantenimiento de la

señalización horizontal, repercute en una disminución de la accidentalidad, sobre todo

Capítulo 2. Estado del Arte

9

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

de las situaciones más graves. Sin embargo, se ha demostrado que el aumento de la

inversión en mantenimiento resulta mucho más eficaz si va acompañado de un apoyo

regulatorio, ya sea sancionador o limitador, [DANIEL ALBALATE, (2013)].

Las distintas agencias nacionales (e internacionales) deben de encargarse de realizar

estudios e investigaciones sobre los estándares aplicados a las marcas viales, tales

como dimensiones o pinturas. Esto puede evidenciar la necesidad de modificaciones o

mejoras posiblemente aplicables a las futuras actuaciones, conllevando un aumento

de la seguridad, [YOUNG-BOG HAM, (2006)].

Se estima que sólo en los Estados Unidos, aproximadamente 2 mil millones de dólares

se gastan anualmente en marcas viales. A pesar de estos gastos, en general hay un

vacío en términos de cuantificar los beneficios que proporcionan las marcas viales,

[CARLSON, P.J. PARK, (2009)].

Actualmente se están llevado a cabo estudios sobre la implementación de nuevas

marcas viales que provoquen una reducción de la velocidad en los conductores. Esto

es especialmente interesante en algunos puntos delicados como las entradas a las

ciudades, en las que a menudo el conductor subestima la velocidad a la que circula,

[STIJN DANIELS, (2010)].

No sólo están llevando a cabo experimentos en puntos críticos, sino que también en

varios tramos complicados de autovías usando varios tipos de marcas viales

diseñadas para incidir en la velocidad de los conductores y el desplazamiento lateral

que éstos inscriben al trazar las curvas, [SAMUEL G. CHARLTON, (2007)].

Como el ámbito no se ciñe exclusivamente a las carreteras para automóviles, también

son de interés las vías dedicadas al tránsito de bicicletas. En ellas se ha demostrado

que un firme duro con líneas termoplásticas sobredimensionadas (un grosor de siete

milímetros), junto con tratamiento táctil y auditivo, han demostrado una mejora

significativa de la seguridad, [B.S. CLELAND, (2005)].

Autovías, autopistas, carreteras en general, carriles bici, aparcamientos, aeropuertos…

Todos tienen una cosa en común, dependen fuertemente de la señalización horizontal

para guiar a los conductores o pilotos, [LEONHARD E. BERNOLD, (2010)].

10

Capítulo 2. Estado del Arte

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

Un aspecto que, aunque muchas veces obviado u olvidado, ha demostrado tener una

crucial importancia en el comportamiento de los usuarios de la vía es la influencia de la

percepción de seguridad que las marcas viales provocan en dichos usuarios. Esta

percepción de la seguridad provoca, dependiendo de la situación, que el usuario se

sienta más confortable y protegido, o por otra parte, que se sienta más tentado a

reaccionar impulsivamente incrementando el riesgo de accidente con el resto de

usuarios de la vía. Es un tema especialmente delicado, digno de estudio y

consideración por parte del responsable de la proyección de la señalización horizontal

en un nuevo proyecto, [CATRIONA HAVARD, (2012)].

El gran aumento del tráfico, unido al imparable avance de la tecnología y del consumo

de información, han propiciado una necesidad de generar modelos a gran escala de

las carreteras y sus marcas viales. Estas bases de datos tienen como objetivo servir

de apoyo tanto a los diversos planes de mantenimiento vial, como para futuras

aplicaciones tales como los coches autónomos, [BAHMAN SOHEILIAN, (2010)].

Esta

importancia

de

la

obtención

de

información

para

planeamientos

de

mantenimiento, mejora o ampliación, ha generado la aparición de una gran variedad

de nuevas aplicaciones informáticas que facilitan esta tarea, [HAIYAN GUAN, (2014)].

Estos avances tecnológicos posibilitan que las operaciones de pintado puedan ser

también automatizadas puesto que actualmente se dispone de sistemas robóticos, que

traen asociados drásticos descensos en el tiempo de aplicación, además de mayor

seguridad tanto para los trabajadores como para los usuarios de la vía. Además

resultan más económicamente efectivos, [SANGKYUN WOO, (2008)].

Capítulo 2. Estado del Arte

11

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

2.2. CONCEPTOS GENERALES

Las marcas viales están mejorando continuamente con las nuevas tendencias. Sin

duda, con el paso del tiempo, la tecnología se hace notar de forma considerable en

este sector. Los requisitos de calidad en la mayoría de las normativas y regulaciones

por lo tanto se van renovando y adaptando a los nuevos tiempos y contienen una serie

de información general y compromisos necesarios. Los encargados de ejecutar las

marcas viales deben tener en cuenta no sólo los costes, sino también el desgaste

mecánico que se produce en éstas. Es más recomendable invertir en una buena

ejecución, que ir arrastrando labores de mantenimiento constantes debido a la

degradación de la marca vial. Es por ello, que los detalles deben estar monitoreados,

los procedimientos se deben seguir tal y como se recomienda, los resultados deben

ser inspeccionados, y lo más importante, las especificaciones deben hacerse cumplir.

Cuando el proceso se hace bien, las marcas pueden desempañar eficazmente su

trabajo durante un máximo de cinco años o más. Cuando el proceso se hace mal, las

marcas pueden fallar en cuestión de semanas o meses. Así que, aunque las marcas

puedan ser un elemento incidental en un proyecto, pueden llegar a ser un problema

significativo cuando los plazos se acortan y la seguridad se vea comprometida. Al

elegir el material adecuado, también es necesario tener en cuenta que el marcado en

una zona de toma de contacto en altas densidades de tráfico, queda rápidamente

recubiertas con caucho y sucidad, [DARKO BABIC, (2015)].

Las marcas viales cumplen un papel muy importante en la reducción de accidentes,

además de guiar a los conductores el camino que deben seguir. Sus funciones son

dirigir el tráfico y prevenir a los conductores de obstáculos puntuales. Las marcas

viales son superficies retro-reflexivas con la cualidad de reflejar gran parte del flujo

luminoso que llega a ellas. Con el paso del tiempo, el tráfico y el clima las van

deteriorando, por lo que requieren un cierto mantenimiento, [PANKAJ KUMAR,

(2014)].

La mayor parte de estudios actuales se han basado en el modelaje 3D o hechos

experimentales, para contrastar los diferentes escenarios en cuanto a carreteras con

una señalización deficiente (ya sea por una mala planificación o por una mala elección

de los componentes que las conforman) y carreteras mejoradas por señales y marcas

viales, [VAHID BALALI, MANI GOLPARVAR-FARD, (2015)].

La conducción consta de cuatro etapas básicas: detección, identificación, decisión y

respuesta, siendo el tiempo consumido entre la detección y la respuesta el parámetro

12

Capítulo 2. Estado del Arte

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

que define el nivel de seguridad vial activa. El conductor necesita que las marcas

viales sean visibles e identificables a una distancia determinada de seguridad, tanto de

día, de noche, como bajo cualquier condición climática, sin comprometer las

propiedades antideslizantes de la superficie, por lo que debe ser diseñada, aplicada y

mantenida correctamente, [CALAVIA REDONDO, D., (2013)].

Las distintas agencias de transporte de los países desarrollados han ido estableciendo

distintos niveles mínimos de retrorreflexión. Asociados a éstos, también distintos

métodos de conservación para cumplir con las características establecidas, [MAJID

KHALILIKHAH, (2015)].

Para que la señalización horizontal cumpla su función de modo adecuado se requiere

que tenga ciertas cualidades o características que se pongan de manifiesto por encima

de unos valores mínimos que podríamos denominar “Nivel Umbral de Servicio”, que

sean perceptibles en cualquier condición de iluminación y que además se mantengan

durante el mayor tiempo posible.

Este Nivel Umbral de Servicio de las marcas viales debe ser establecido atendiendo a

las necesidades de los conductores y a los requerimientos del tráfico, y para ello se

requiere:

1. Definir las características que se consideran esenciales para que la

señalización cumpla la función a que está destinada, desde el punto de vista

del usuario, [Global and Chinese Road Marking Resins, (2015)].

2. Establecer el valor mínimo de estas características, de acuerdo con las

circunstancias de uso o la finalidad que se pretenda, [DANIEL JOHN, LAM

THANK, (2015)].

3. Determinar el método para cuantificar el valor de estas características, de la

forma más simple y objetiva posible, [Federal Highway Administration (FHWA),

(2010)].

Para asegurar la adecuada calidad de la señalización horizontal, se precisa hacer una

selección de los materiales a emplear, en la que deberán tenerse en cuenta criterios

de diversa naturaleza, ya sea económicos, medioambientales, de aplicación y uso, de

localización, etc…, pero sobre todo habrá de atenderse a sus cualidades específicas y

de adecuación de uso.[CAO YONG, (2004)].

Capítulo 2. Estado del Arte

13

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

Pueden clasificarse en función de su construcción:

Marcas viales construidas in-situ

Marcas viales prefabricadas

Pueden clasificarse en función de sus prestaciones respecto de:

La vida útil: permanentes y temporales

La visibilidad diurna: blancas y amarillas

La visibilidad nocturna:

o

Tipo 0: No reflectantes

o

Tipo I: Reflectantes en seco

o

Tipo II: Reflectantes en seco y en húmedo o con lluvia

La resistencia al deslizamiento: estructuradas o no estructuradas

Otros usos especiales: sonoras, de fácil eliminación, de rebordeo, de

enmascaramiento

2.3. CARACTERÍSTICAS

La composición de los materiales debe ser concretada, puesto que las propiedades

físicas y químicas dependen de dicha composición, y éstas van directamente ligadas a

la seguridad en la carretera. Una marca vial debe de cumplir unos requisitos de

durabilidad, resistencia y visibilidad, [S.M. MIRABEDINI, (2012)].

Consideramos dos tipos de factores a la hora de valorar la visibilidad de las marcas

viales horizontales, los generales y los ordinarios. Entre los factores directos

tendremos en cuenta la retroreflectividad de la marca vial (el aumento de la

retroreflectividad aumentará la distancia de detección del conductor); el material de la

superficie del pavimento (los nuevos asfaltos generan el mejor contraste con las

marcas viales, al contrario que los hormigones o asfaltos antiguos); el tipo de vehículo

(los vehículos con altura de faros que están más lejos del pavimento mejoran la

visibilidad de éste); iluminación viaria (cuanto mejor esté iluminada la calzada,

mejorará la visibilidad); amplitud de las marcas viales y la edad del conductor entre

otros. Por otro lado, el color del pavimento; el desgaste del pavimento; señalización

vertical del pavimento; la separación lateral entre líneas; atención y estado anímico del

conductor; condiciones climáticas o la transmisión de los parabrisas son claros

14

Capítulo 2. Estado del Arte

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

ejemplos de factores ordinarios a la hora de valorar la visibilidad de las marcas viales

horizontales, [MICHAEL F. TRENTACOSTE, (2007)].

De acuerdo con el artículo 700 PG-3 de 2015, que regula la normalización de las

marcas viales, establece como requisitos esenciales de las marcas viales las

características y los parámetros fundamentales siguientes:

Visibilidad diurna

o

Factor de luminancia β

o

Coeficiente de luminancia en iluminación difusa Qd

o

Color, coordenadas cromáticas (x,y)

Visibilidad nocturna

o

Retrorreflexión RL en seco

o

Retrorreflexión RL en húmedo

Resistencia al deslizamiento

o

Coeficiente de rozamiento SRT

Durabilidad

2.3.1. VISIBILIDAD DIURNA

La distancia de visibilidad en condiciones de iluminación diurna se consigue mediante

marcas viales que presenten un adecuado contraste con el pavimento sobre el que

están colocadas. Se trata de una magnitud que no depende únicamente de la marca

vial sino del que también depende del propio pavimento, [Guía para el Proyecto y

Ejecución de obras de Señalización Horizontal, (2012)].

Relación de contraste de noche (CN):

Se define como:

𝐶𝑁 =

𝑅𝐿𝑀−𝑅𝐿𝐶

𝑅𝐿𝐶

(2.1)

Donde:

RLM y RLC: Son respectivamente, el coeficiente de luminancia retrorreflejada de la

marca vial y de la superficie del pavimento (calzada) adyacente.

Relación de contraste de día (CD):

Se define como:

𝐶𝐷 =

Capítulo 2. Estado del Arte

𝐿𝑀−𝐿𝐶

𝐿𝐶

(2.2)

15

Análisis de la Visibilidad y la Resistencia al Deslizamiento de las Marcas Viales en Carretera

Convencional

Donde:

LM y LC: Son respectivamente, la luminancia de la marca vial y de la superficie del

pavimento (calzada) adyacente.

Las condiciones geométricas de medida son las mismas tanto para la determinación

de la retrorreflexión como para la evaluación de las relaciones de contraste.

2.3.1.1. Factor de luminancia β

El factor de luminancia β es la relación entre la luminancia de un cuerpo Lc y la de un

difusor reflectante o transmisor perfecto Lp, iluminado de la misma manera, [Guía para

el Proyecto y Ejecución de obras de Señalización Horizontal, (2012)].

Símbolo: β