diseño de equipo hidrostático para un vibrador autopropulsado

Anuncio

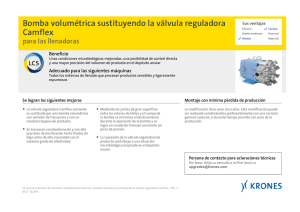

166 CAPITULO 5.2: DISEÑO DE EQUIPO HIDROSTÁTICO PARA UN VIBRADOR AUTOPROPULSADO 5.2.1.- Características del vibrador El equipo hidrostático de transmisión de potencia que se va a diseñar se hará para su aplicación a un vibrador multidireccional de troncos y ramas del tipo autopropulsado, que reúna las cualidades que hoy pueden ser exigidas a este tipo de máquinas, entre las cuales se tendrán en cuenta las siguientes: • Vibrador montado sobre un vehículo autopropulsado con transmisión hidrostática para la rodadura con manejo mediante “joystick” de funcionamiento progresivo que, a modo de variador contínuo, controle la velocidad de desplazamiento del vehículo entre 0 y 6 m/s, con avance y retroceso sin necesidad de hacer ningún cambio con palancas. Además la transmisión permitirá el enclavamiento automático de las ruedas del vehículo para que, una vez colocada la pinza sobre el árbol para realizar la vibración, se bloqueen sin necesidad de actuar sobre un freno de mano o de pie. Con este sistema de transmisión se trata de reducir tiempos muertos en lo referente a utilización de frenos, cambios de marchas y bloqueo del tractor y con ello un manejo eficaz y eficiente. Además, atendiendo a la porosidad del suelo, a la que como se dijo en el capítulo 2.3, el olivo es una planta particularmente sensible a ella, es importante considerar en el vehículo un sistema de rodadura con ruedas anchas y de gran diámetro, para evitar los efectos de compactación, disminuir el coeficiente de rodadura y poder, gracias a su tamaño, sobrepasar las dificultades que aparezcan en el terreno y sea necesario superar, ya que como se dijo en el capítulo 2.3, sobre todo en mímino laboreo o en no cultivo, pueden aparecer cárcavas y otros tipos de impedimentos al normal desenvolvimiento de la máquina. Dicho vehículo estará además dotado de dirección hidrostática, en la cual se tendrá en cuenta la conveniencia de conseguir un reducido radio de giro, para facilitar las maniobras y con ello reducir los tiempos necesarios para acercarse al olivo y desplazar la máquina entre los árboles. 167 • Vibrador dotado de movimientos tales como elevación general y descenso, inclinación longitudinal, volteo transversal, alejamiento y acercamiento de la cabeza vibradora con respecto al vehículo, y giro del conjunto de la cabeza vibradora para las maniobras de agarre de troncos y ramas. Estos movimientos sólo se usarán en el caso de utilizar la máquina para el derribo de aceituna de olivos con formación anticuada, de varios pies, de troncos excesivamente gruesos, o de tamaño que supere los límites que como se expuso en el capítulo 2.2, sobrepasen los máximos admisibles mecánicamente para su vibración, es decir que tengan una Ma, la cual se definió en el capítulo 4.2, excesiva. En estos casos, la rentabilidad de la recolección con vibrador puede verse seriamente afectada, pues son numerosos los estudios que demuestran que en olivos de varios pies, con excesivo volumen, el umbral de rentabilidad, en cuanto a producción de cosecha por árbol , es muy elevado. Si la plantación cumple los requisitos de las nuevas plantaciones, según se expuso en el capítulo 2.2, y se ha hecho utilizando los conceptos, las técnicas y el material vegetal adecuado, prácticamente no es necesario dotar al vibrador de los movimientos descritos. Solamente, y no es absolutamente necesario, es conveniente dotar al vibrador de ligeros movimientos de volteo transversal y de inclinación longitudinal, para poder acoplar la cabeza vibradora perpendicular al tronco, que además de mejorar la vibración, reduce las posibilidades de daños al tronco. • Vibrador dotado de una pinza de agarre del tronco que, según se expuso en el capítulo 3.3, ofrezca una amplia superficie de contacto con la corteza, para que al disminuir la presión específica, se reduzcan las posibilidades de hacer daños al árbol. Como en los modelos comerciales y en los prototipos hasta ahora desarrollados, la elevada superficie de contacto pinza-árbol sólo se ha conseguido con modelos que utilizan dos brazos móviles, el diseño del equipo hidrostático para accionamiento de la apertura y cierre de la pinza se diseñará para actuar sobre dos pistones, con control independiente de su presión de la del resto de la máquina, de forma que se llenen automáticamente de aceite cuando, al comprimirse los bloques de caucho durante la vibración, sea necesario completar su llenado. Con este efecto, además de reducir daños en la corteza por conseguir durante toda la 168 vibración que pinza y tronco permanezcan continuamente unidos, se evitan posibles roturas en los elementos que constituyen la cabeza vibradora pues se evita que aparezcan impactos, que generan fatigas instantáneas tan elevadas que terminan rompiéndolos. • Vibrador autopropulsado dotado de sistema receptor del tipo de paraguas invertido, que constituye, como se expuso en el capítulo 3.4, el más avanzado sistema de recepción de la fruta derribada de los árboles. Dicho receptor se dotará además de dos cintas transportadoras que llevarán las aceitunas derribadas desde un receptáculo situado en la zona más baja del paraguas invertido hasta sendos contenedores montados en los laterales del vehículo de transporte del vibrador. En los modelos comercializados en España los vibradores dotados de receptor del tipo de paraguas invertido no se fabrican, en ningún caso, dotados de las referidas cintas transportadoras, ni de los contenedores. La causa estriba en que la mayoría de los modelos comercializados se montan bien sobre tractor, o bien sobre vehículos fabricados para montar sobre ellos palas cargadoras, y en ambos casos es muy difícil poder montar las cintas y los contenedores, como de hecho puede hacerse cuando se trata de máquinas expresamente concebidas para recolección de fruta de los árboles. Figura 5.2.1.- Vibrador montado sobre vehículo diseñado para pala cargadora. 5.2.2.- Diseño del equipo hidrostatico. El equipo hidrostático de transmisión de potencia, para un vibrador autopropulsado con receptor del tipo de paraguas invertido, tiene que contemplar las siguientes partes: 169 • Circuito hidrostático de transmisión de potencia para rodadura del vehículo de transporte. • Circuito hidrostático de transmisión de potencia para la conducción del vehículo de transporte. • Circuito hidrostático de transmisión de potencia para generar la vibración. • Circuito hidrostático de transmisión de potencia para movimientos de la cabeza vibradora. • Circuito hidrostático de transmisión de potencia para receptor de aceitunas. 5.2.2.1.- Circuito hidrostático de transmisión de potencia para rodadura. La transmisión hidrostática de potencia para rodadura exige, en un vehículo especialmente concebido para transporte de un vibrador, rodadura en ambos sentidos, alto par y relativamente baja velocidad durante el trabajo, capaz de permitir velocidades de desplazamiento variables desde prácticamente 0 m/s (durante la maniobra de aproximación al árbol) hasta 6 m/s (durante el desplazamiento por las calles del cultivo), y relativamente bajo par y alta velocidad durante el transporte en caminos y carreteras, capaz de alcanzar hasta 12-15 m/s. Además, el manejo de la máquina requiere el anclaje de las ruedas durante la vibración, para evitar que el vehículo se mueva cuando la pinza esté agarrada al tronco. Es por lo que, para evitar que se puedan causar daños al tronco por desplazamiento accidental del vehículo, deben enclavarse impidiendo su giro cuando la pinza del vibrador esté agarrando al tronco. De esta forma se evitará que, como ocurre en ocasiones, el tractorista, sin darse cuenta, mueva el vehículo y se dañe la corteza, se rompan las raíces, o incluso se produzca el arranque el árbol, lo cual, como se vio en el capítulo 2.1, sobre todo en suelos con porosidad, es difícil ya que, en estos casos, el olivo desarrolla un fuerte sistema radical, en cambio, en suelos densos, la cabellera de raíces es muy pequeña y la posibilidad de arranque es más alta. También se debe diseñar con ausencia de cambio de marchas y de embrague, para ganar tiempo tanto en desplazamientos como en la colocación de la cabeza vibradora agarrando el árbol. 170 También con manejo electrónico mediante un joystick manual, cuyo mayor o menor desplazamiento hacia delante o hacia atrás permita, además de hacer que avance o retroceda el vehículo, que lo haga a más o menos velocidad, se hace más cómodo y más eficiente el manejo. En la figura siguiente esta representado el esquema I.S.O. del circuito hidráulico de transmisión de potencia para rodadura. 15 13 7 4 14 5 19 18 17 6 20 23 8 16 9 10 11 21 3 12 2 22 1 Figura 5.2.2.- Esquema I.S.O. de la transmisión de potencia para rodadura. El listado de componentes a utilizar es el siguiente: 1.- Depósito de aceite. 2.- Filtro de malla. 3.- Válvula de aislamiento. 4.- Motor alternativo. 5.- Bomba de alimentación. 6.- Bomba reversible de pistones con caudal regulable manualmente. 7-8.- Válvulas antirretorno de alimentación. 9.- Válvula limitadora de presión de la alimentación. 10-11.- Válvulas limitadoras de presión de la impulsión. 12.- Refrigerador con ventilador eléctrico. 13-14.- Motores reversibles de accionamiento de ruedas motrices. 15-16.- Válvulas reguladoras de caudal. 17-18.- Válvulas antirretorno de alimentación de frenos ruedas motrices. 19-20.- Frenos para bloqueo de las ruedas motrices. 21.- Electrodistribuidor 2/2 para bloqueo de frenado. 171 22.- Filtro magnético de retorno general. 23.- Distribuidor 6/2 para circulación campo-carretera. 24.- Manómetro con pulsador. El funcionamiento es como sigue: El aceite contenido en el depósito 1 sale del mismo recibiendo un filtrado, en el que se eliminan las partículas groseras que hayan penetrado en él, mediante el filtro de malla 2. Justamente a la salida del depósito 1, para aislar el líquido en caso de averías en el circuito, se coloca la llave de esfera 3. Mediante una tubería de baja presión, el aceite es conducido a la entrada de la bomba de alimentación 5, la cual accionada por el motor alternativo 4 envía a baja presión el aceite por una tubería que lleva intercalada la válvula limitadora de presión 9, la cual se regula de forma que en la referida tubería haya siempre una cierta presión de forma que la bomba reversible de caudal variable manualmente 6, accionada por el motor alternativo 4 reciba bien por la válvula antirretorno 7 o bien por la 8 el aceite con la presión regulada por 9. Gracias a este sistema se consigue que la bomba 6, que es del tipo de pistones de carrera variable, llene cada uno de sus elementos y no haya fenómenos de cavitación. El aceite a presión elevada sale de la bomba 6 por cualquiera de los dos orificios de impulsión llegando a los motores 13 y 14 de forma que según el orificio de salida-entrada de aceite de la bomba 6 se hacen girar en el sentido adecuado para el avance o en el necesario para el retroceso del vehículo. Intercalado en el retorno del aceite se coloca un refrigerador dotado de un ventilador 12 para evitar el calentamiento excesivo del aceite, ya que se trata de un circuito cerrado de impulsión y si no se elimina calor puede llegarse a una temperatura en el fluido hidráulico que supere los límites tolerables de 80ºC. Según se presentó en el capítulo 5.1, debido a que los motores 13 y 14, del tipo de pistones, se construyen comercialmente de forma que su eje sólo 172 puede transmitir par, en cambio no puede soportar flexión, por no tener rodamientos, para soportar la carga que le transmitirían las ruedas del vehículo, si estas se acoplasen directamente a sus ejes, se colocan acoplando sus ejes respectivos a sendos frenos hidráulicos, los cuales son elementos que llevan un eje que puede trabajar a torsión y flexión. Estos elementos disponen a su vez de un sistema hidráulico de frenado que sólo permite el giro de sus ejes si una cierta presión desbloquea el sistema, lo cual se utilizará para bloquear el sistema de rodadura durante la vibración. Para ello, de las entradas de los motores 13 y 14 con sendos reguladores de caudal 15 y 16 y a través de las correspondientes válvulas antirretorno 17 y 18 se deriva un pequeño volumen hacia los frenos 19 y 20, de forma que cuando se envía aceite a presión a los motores 13 y 14, los frenos se liberan y las ruedas motrices del vehículo pueden girar quedando desbloqueadas mientras se use la máquina, pues el aceite queda a presión entre las válvulas antirretorno 17 y 18 y los pistones de bloqueo, 19 y 20. Una vez producido el desbloqueo el sistema de frenado no volvería a actuar. Puede ocurrir una rotura de las tuberías de impulsión de aceite a la transmisión. Como el vehículo no lleva frenos, sería causa de posibles accidentes, es para evitarlos que se coloca el distribuidor 21 del tipo 2/2 que accionado enviándole corriente eléctrica exclusivamente para él, o bien la misma corriente de excitación que la utilizada para el distribuidor de cierre de la pinza y de la vibración, la presión de las tuberías que unen las válvulas antirretorno 17 y 18 con los pistones de freno 19 y 20 se elimina, con lo que de forma inmediata, bien directamente, o bien durante la vibración, se produce el bloqueo de las ruedas motrices y por tanto el anclaje de la rodadura. El distribuidor 23 del tipo 6/2 modifica la circulación del aceite y hace que los motores para rodadura trabajen en paralelo (alto par y baja velocidad) o en serie (bajo par y alta velocidad). Un interruptor eléctrico para frenado de emergencia será instalado al alcance del tractorista para que, en caso necesario, lo active parando súbitamente la máquina al enviar corriente eléctrica al distribuidor 21. 173 5.2.2.2.- Circuito hidrostático de transmisión de potencia para la conducción del vehículo. La conducción de un vibrador exige realizar elevado número de maniobras de cierta precisión para colocar la cabeza vibradora agarrando el tronco del árbol. Un reducido radio de giro del vehículo, un manejo cómodo y rápido del volante y una conducción precisa y sin esfuerzo son necesarios para mejorar la eficacia y la eficiencia de trabajo de la máquina, así como para mejorar ergonómicamente el trabajo del tractorista. Para ello es imprescindible una dirección gobernada hidrostáticamente. En la figura siguiente se representa, según la nomenclatura I.S.O., correspondiente al circuito hidrostático de transmisión de potencia para la conducción del vehículo. 11 10 9 8 6 7 4 5 3 2 12 1 Figura 5.2.3.- Esquema I.S.O. de dirección del vehículo. Los elementos necesarios para realizar el montaje del equipo diseñado son los siguientes: 1.- Depósito de aceite. 174 2.- Filtro de malla. 3.- Válvula de esfera. 4.- Motor alternativo. 5.- Bomba hidrostática. 6.- Manómetro con pulsador. 7.- Válvula limitadora de presión. 8.- Volante. 9.- Servoválvula de control de la distribución de aceite a la dirección. 10.- Distribuidor 8/3 de manejo de la dirección. 11.- Pistón de doble efecto. 12.- Filtro magnético de retorno. El funcionamiento es como sigue: El aceite contenido en el depósito 1 sale del mismo siendo, antes de entrar en la bomba 5, sometido a un filtrado grosero en el filtro de malla 2. Para poder aislar el depósito en caso de avería, y no tener necesidad de vaciar su contenido se colocará en la tubería de baja presión, por la que se alimenta la bomba 5, una válvula de esfera 3. Es importante que ésta, como cualquier bomba accionada por un motor alternativo 4 del vehículo, se acople con una junta que evite los problemas de rotura que generarían los defectos de alineación de su eje con el cigüeñal del motor, el caudal y la presión necesarias para accionar el pistón de doble efecto 11 de la dirección del vehículo. El aceite a presión controlada por la válvula limitadora 7, llega al distribuidor 10 del tipo 8/3, por el que, si no se actúa girando el volante, el aceite pasa retornando a través de un filtro magnético 12 al depósito 1. Cuando se gira el volante 8 hacia la izquierda una servoválvula 9 cuyo eje está unido a él, desplaza el distribuidor 10 y el aceite a presión procedente de la bomba 5 entra en el pistón 11 y actúa sobre una de las caras del émbolo haciendo desplazarse al vástago en un sentido, el cual mueve la rueda directriz conduciendo el vehículo hacia la izquierda. Cuando se gira el volante hacia la derecha, el vehículo al desplazarse lo hace hacia la derecha. 175 Se observará que al ser el pistón 11 del tipo de doble efecto el desplazamiento del émbolo hace que el aceite a la vez que entra en él, salga retornando a través del filtro magnético 12 al depósito 1 donde se enfría y vuelve a ser utilizado. 5.2.2.3.- Circuito hidrostático de transmisión de potencia para generar la vibración La vibración multidireccional se genera, como se ha expuesto en el apartado 4.1 de este trabajo, mediante el giro en sentido opuesto de dos masas, cuyo centro de gravedad está separado una distancia, denominada radio de inercia, del eje de giro. En el capítulo 4.2, se demostró que la potencia absorbida por el movimiento de ambas masas, puede cuantificarse mediante la expresión: N = ∆ ·m·ω 3 ·r La experiencia acumulada tras casi treinta años de vibrar olivos enseña que, un olivo joven, con tamaño medio y volumen de copa de unos 50-60 m3, requiere masas de 2×30 Kg, con radio de inercia próximo a los 10 cm para producir amplitudes próximas a 20 mm y también se sabe que en olivos grandes, con volúmenes de copa de unos 90-100 m3, se requieren masas de 2×45 Kg y radio de inercia de 10 cm para generar igual amplitud de vibración, colocando en ambos casos la pinza en el tronco y situándola a unos 30 cm sobre el suelo, que es una altura normal cuando los olivos, como ha sido expuesto tienen un tronco diáfano de 1 m de altura y las ramas principales erguidas. El fruto, cuyo pedúnculo puede soportar una fuerza de tracción que en ocasiones llega hasta valores próximos a 10 N, como se expuso en el capítulo 3.3, con una masa próxima a 3 gramos, requerirá, considerando sólo la fatiga generada por tracción, una aceleración próxima a los 3000 m/s2. De esta forma el pedúnculo se romperá no por fatiga debida a sucesivas y reiteradas flexiones y tracciones, sino porque la vibración genera fuerzas que superan su resistencia. De esta forma se evita tener que mantener la vibración un tiempo excesivo que, como se expuso en el capítulo 4.2, no sólo produce daños al olivo, sino que es además antieconómico. 176 La aceleración necesaria se obtiene, según los estudios realizados por el profesor Porras, con contrapesos de 2×45 Kg y radio de inercia de unos 10 cm, con una velocidad angular media de los contrapesos próxima a 1900 r.p.m., por lo que teniendo en cuenta las fórmulas de potencia motriz expuestas en el capítulo 4.2, se desprende que para olivos de tamaño medio la potencia motriz necesaria N es de 64 Kw (87 C.V.), y para olivos grandes de 96 Kw (130 C.V.). Los excesivamente grandes no tienen interés agronómico como se ha expuesto en el capítulo 3.3. En olivar es de sobra conocido que no son útiles tractores de potencia nominal superior a los 45-48 Kw (60-65 C.V.), ya que en la práctica, según se ha presentado en el capítulo 4.3, ninguna de sus operaciones culturales precisa mayor potencia, y como ha sido calculado, para vibrar eficazmente olivos de tamaño medio o grande se precisan tractores de mayor potencia que la usual, por lo que la mecanización de esta faena de recolección obligaría al agricultor a realizar grandes inversiones, adquiriendo tractores de incluso 100 Kw (136 C.V.) que, aunque le permitirían poder sacudir los árboles con elevadas eficacias de derribo, le desequilibrarían las restantes operaciones culturales, con el consiguiente perjuicio económico. Comercialmente, y es algo muy lógico, a los fabricantes les interesa vibrar con bajas potencias, para lo que, como se ha calculado, son necesarias grandes amplitudes y bajas frecuencias; por ello es por lo que se pueden ver vibradores que, para una más amplia oferta de mercado, usan masas de inercia de 2×40 Kg y radio de inercia de 10 cm, que giran a una velocidad de régimen próxima a las 1400 rpm, con lo que la potencia motriz que requieren para vibrar olivos grandes, unos 50-55 C.V. de potencia nominal. La vibración que así se consigue, cuando se aplica a olivos de tamaño medio, produce amplitudes de unos 26 mm y se alcanzan aceleraciones de sólo 2286 m/s2, las cuales, aunque no son las ideales, se pueden admitir como aceptables y en algunas variedades de olivar suficientes para poder alcanzar elevados porcentajes de derribo, si bien el exceso de amplitud en n = n0, como se expuso en el capítulo 4.2, alcanzará del orden de 52 mm, puede provocar, y de hecho provoca, daños en el olivo que desprestigian este método de derribo, como hasta ahora ha venido sucediendo. 177 En olivos grandes, al obtenerse una amplitud de aproximadamente 18 mm, la aceleración teórica que se alcanza es de sólo unos 1550 m/s2, que es excesivamente baja para conseguir elevadas eficacias de derribo, y es por lo que se practica en estos casos el mantener la vibración durante 10, 20 e incluso 25 segundos, hasta conseguir romper por fatiga el pedúnculo de las aceitunas, lo que como se expuso en el capítulo 4.2, además de causar daños en todo el olivo, porque también se produce fatiga en brotes y ramas, es perjudicial para la longevidad de la máquina, por lo que, aunque esta práctica es común, es desaconsejable tanto técnica como económicamente. Una solución que permita vibrar olivos grandes con elevadas eficacias de derribo y que no produzca fatiga en la madera, que use como vehículo de accionamiento tractores de 45-48 Kw (60-65 C.V.), se hace según los estudios realizados muy deseable, para ello, es preciso analizar el funcionamiento de la transmisión de potencia desde el motor del tractor hasta la cabeza vibradora en los vibradores comerciales, el cual como se expuso en el capítulo 4.1, se hace de forma hidrostática con un equipo cuyo esquema básico según la normativa I.S.O. es el representado en la figura siguiente. 6 9 7 5 8 4 3 2 10 1 1.- Depósito. 2.- Filtro de malla. 3.- Válvula. 4.- Bomba. 5.- Motor alternativo. 6.- Manómetro. 7.- Válvula limitadora de presión. 8.- Distribuidor 4/2. 9.- Motor. 10.- Filtro magnético. Figura 5.2.4.- Equipo hidrostático básico de vibración en los vibradores tradicionales. Su funcionamiento es como sigue: El aceite, de características adecuadas a este tipo de transmisiones, contenido en el depósito 1 sale de él por gravedad, y a veces por la ligera succión que provoca el sistema de bombeo, pasando por un filtro de malla 2 a través de una válvula 3 cuya misión es la de aislar el depósito en caso de avería, impidiendo fugas involuntarias de aceite. De esta forma llega a la bomba hidrostática 4 de unos 150 l/min de caudal. Dicha bomba, accionada por el motor del tractor 178 5, envía el aceite por medio de tuberías de alta presión, controlada por el manómetro con pulsador 6, y regulada hasta valores punta de unos 175 Kg/cm2 por la válvula limitadora 7, al distribuidor 4/2 de accionamiento normalmente manual 8. Dicho distribuidor, como puede apreciarse en la figura anterior, cuando no se actúa sobre su palanca de mando se observa que el caudal de aceite producido por la bomba lo divide en dos partes, una que llega al motor oleohidráulico 9, dejando de circular por las tuberías de presión al llegar a él, pero manteniéndolas llenas de aceite y otra que lo retorna al depósito. La detención de la circulación se produce por la resistencia que opone al giro del motor el hecho de estar conectado a los contrapesos y por encontrarse abierta la vía que lleva directamente el aceite al depósito sin más resistencia que la originada por la pérdida de carga de circulación del fluido por las tuberías y filtro hasta llegar al depósito. Es importante destacar el hecho de que la tubería de presión que conduce el aceite hasta el motor, se mantenga llena siempre. Es un aspecto constructivo a destacar, pues este hecho impide fenómenos de cavitación y de impacto en el rotor del motor alargando su vida útil. El motor hidrostático 9 cuando se actúa sobre la palanca del distribuidor recibe el aceite a la presión tarada en 7 y pone en funcionamiento el giro de las masas generadoras de la vibración. La fuerza variable que se genera debida al giro de las masas produce una vibración que, transmitiéndose por la estructura del árbol, llega hasta las aceitunas provocando su desprendimiento. Como se expuso en el capítulo 4.1, hay un hecho evidente: la estructura conseguida al podar el olivo incide claramente en la eficacia de derribo de la aceituna por el vibrador. Como se indicó en el capítulo 4.2, la representación gráfica del movimiento generado en la zona de agarre del árbol indica que existe una frecuencia de vibración n = n0 en la que la amplitud de la vibración adquiere un valor máximo S0 que puede originar, si se sobrepasa el límite elástico de la madera, daños importantes a la estructura del árbol. Determinando la amplitud máxima de vibración que pueden soportar los árboles de una plantación dada, se está en condiciones de definir los 179 parámetros que permiten producir una vibración que se adapta perfectamente al árbol. Desde que las masas de inercia empiezan a moverse y hasta que llegan a la frecuencia n0, la amplitud crece con los incrementos positivos de n, pero para valores de n superiores a n0, incrementos positivos de velocidad de giro de los contrapesos originan reducciones en la amplitud de la vibración hasta que ésta llega a un cierto valor a partir del cual se estabiliza. Cuando comienza la vibración, los contrapesos, que están parados, son llevados a la velocidad de régimen con el alto par ofrecido por el motor hidráulico de accionamiento, calculable según las fórmulas expuestas en el capítulo 5.1, lo que provoca una elevada aceleración que hace pasar los contrapesos por n = n 0 en un tiempo muy corto, con lo que la rotura del árbol no se puede producir por fatiga, sino que en caso de que ocurriese se daría por superar su límite elástico. En cambio, al detener la vibración, la elevada inercia de los contrapesos, como se detienen sólo por rozamiento, hace que el tiempo necesario para su detención, y con ello que la máquina deje de vibrar, es excesivamente largo, lo cual ofrece como inconvenientes, además de una mayor duración del tiempo necesario para la vibración, ya que la pinza de agarre al tronco o a las ramas no debe abrirse hasta que los contrapesos están parados, el hecho de que el tiempo durante el cual el árbol vibra con frecuencia próxima a la natural de vibración del sistema es excesivamente bajo y, aunque como se dijo en el capítulo 4.3, las grandes sacudidas que se observan son más espectaculares que dañinas, es deseable evitarlo. Por tanto, el circuito hidrostático para accionamiento de los contrapesos debe contemplar los aspectos de potencia y detención. En cuanto a potencia, las soluciones aportadas han sido las de acumular energía, mediante acumuladores y válvulas de secuencia como las presentadas en el capítulo 4.3, utilizando el hecho de que el vehículo de transporte de la cabeza vibradora, para trasladarla de un punto de vibración al siguiente no requiere más que la potencia necesaria para su rodadura, la cual al ser mucho menor que la de vibración, puede, durante el tiempo de desplazamiento aportar una cantidad de energía suficiente como para que, almacenada adecuadamente, pueda ser liberada durante la vibración que, llevando los contrapesos a velocidades angulares próximas a 1950 r.p.m., en 180 un tiempo muy corto, aproximadamente 3-4 segundos, pueden provocar la caída de la aceituna, prácticamente en su totalidad. La solución hidrostática encontrada, permite almacenar la energía suficiente como para alcanzar, con un tractor de 45-48 Kw, vibraciones en olivos grandes que sólo prodrían conseguirse con tractores de 96-100 Kw. La referida solución tiene el siguiente esquema oleohidráulico representado según la nomenclatura I.S.O. en la figura siguiente. 8 10 11 1.- Depósito. 2.- Filtro de malla. 3-3’.- Bombas hidrostáticas. 4-5.- Válvulas de secuencia. 6-7-8.- Válvulas antirretorno. 9.- Acumulador hidroneumático. 10.- Distribuidor 2/2. 11.- Motor hidrostático. 12.- Filtro magnético. 9 6 7 5 4 3' 12 3 2 1 Figura 5.2.5.- Esquema ISO de sistema de acumulación de energía. El funcionamiento del circuito hidráulico concebido se indica a continuación: Durante los tiempos de traslado y colocación en el árbol de la cabeza vibradora, el distribuidor 2/2 10 permanece cerrado con lo que las bombas 3 y 3' envían sus respectivos caudales al acumulador hidroneumático 9. Al ir llenándose el acumulador aumenta la presión en el circuito y con la señal enviada por las tuberías de pilotaje, dibujadas a trazos en el esquema, se abre la válvula de secuencia 4 tarada a la presión necesaria para mantener el régimen de los contrapesos. La bomba 3', de pequeño caudal y alta presión, sigue enviando su caudal al acumulador, lo que consecuentemente sigue haciendo aumentar la presión en el circuito, hasta que llega el valor tarado en la válvula de secuencia 5 que, como se demostrará más adelante, es muy superior a la presión tarada en 4. Por la acción de las tuberías de pilotaje, la presión existente en 9 mantiene abiertas 4 y 5. En el momento de accionar el distribuidor 10 el aceite del acumulador 181 se descarga acompañado del caudal de 3' y en cambio 3 sigue descargando por 4 hasta que la presión sea menor que la de tarado, lo cual ha de ocurrir cuando los contrapesos se encuentren a la velocidad angular de régimen prevista de 1400 r.p.m., momento en el que la bomba 3 envía también su caudal al motor 11 manteniéndose con él la velocidad de giro prevista de las masas de inercia. Al detener la vibración, para evitar las grandes amplitudes que aparecen en la zona de frecuencia natural de vibración del sistema árbolcabeza vibradora es conveniente, más que necesario, para evitar las equívocas sensaciones que generan los sistemas tradicionales. La solución hidrostática encontrada se representa, según la nomenclatura I.S.O., en la siguiente figura: 10 7 6 8 4 5 12 3 2 11 1 Figura 5.2.6.- Esquema I.S.O. de circuito para vibración con frenado súbito. Los elementos necesarios para realizar el montaje del equipo diseñado, son los siguientes: 1.- Depósito. 182 2.- Filtro de malla. 3.- Válvula de esfera. 4.- Motor alternativo. 5.- Bomba hidrostática. 6.- Manómetro con pulsador. 7.- Válvula limitadora de presión. 8.- Distribuidor 6/2. 9.- Vávula limitadora de presión. 10.- Motor hidrostático. 11.- Filtro magnético. 12.- Manómetro con pulsador. El funcionamiento es como sigue: El aceite contenido en el depósito 1, antes de llegar a la bomba hidrostática 5 es sometido a un filtrado grosero en el filtro de malla 2, lo que impide que las impurezas más gruesas que pueden haber entrado en el depósito, paren al circuito y puedan deteriorarlo. También en la tubería de baja presión, que lleva el aceite desde el depósito 1 hasta la bomba 5, se coloca una válvula de esfera, que permite aislar su contenido en caso de avería. La bomba 5 accionada por el motor alternativo 4, al que no se acopla directamente, sino a través de una junta tipo Oldham que evita los problemas de falta de linealidad de su eje con el cigüeñal del motor alternativo 4, transforma la potencia del motor en potencia hidráulica que se manifiesta como un caudal de aceite a una presión determinada. La válvula 7 limita la presión máxima que puede alcanzar el circuito sin problemas para sus elementos y el manómetro con pulsador 6 permite observar la presión que se alcanza en cualquier instante. El aceite procedente de la bomba 5 llega al distribuidor 6/2 8 y si no se actúa sobre el mando de su corredera pasa por él y, a través del filtro magnético 11 retorna al depósito. En reposo el distribuidor, la vía que comunica directamente con el motor está cerrada, la vía central está abierta y el aceite pasa por ella sin actuar sobre el motor, pero, como para llegar al depósito ha de pasar por el filtro magnético en donde hay una pérdida de carga, ésta se aprovecha para llenar la tubería correspondiente a la tercera 183 vía, lo que hace que en la tubería de presión que llevará el aceite al motor hidrostático 10, cuando se desplace la corredera del distribuidror 8, y en el propio motor se reduzcan a mínimos los temibles golpes de ariete, lo que es una ventaja del circuito diseñado digna de mencionar. Al desplazar la corredera del distribuidor 8 la vía que estaba cerrada permance cerrada en la impulsión, mientras que su salida se comunica con la tubería de retorno, con lo que el aceite que sin presión sale del motor hidrostático 10 vuelve al depósito a través del filtro magnético 11. La vía que estaba abierta y permitía el paso del aceite retornado al depósito sin actuar sobre el motor hidrostático 10, en su impulsión permanece abierta, pero su salida es desviada haciendo que el aceite por una tubería de presión se dirija al motor haciéndole girar. Al dejar de actuar sobre la corredera, el motor hidrostático 10 tiende a seguir girando arrastrado por la inercia de los contrapesos. Como su salida se cierra, el aceite que aspira el motor hidrostático 10 de la tubería de retorno (ahora está actuando como una bomba), hace que no cavite, pero para retornar al depósito tiene que abrir la válvula limitadora de presión 9 lo que supone un freno hidráulico regulable, en cuanto a intensidad, con el mando de la referida válvula. De esta forma el tractorista, sin actuar más que sobre la corredera del distribuidor, como es su costumbre, acciona la vibración sin originar pérdida alguna de potencia y al dejar de actuar sobre ella, sin más, actúa el freno hidráulico que detiene de forma súbita el giro de los contrapesos y con ello la vibración. El par de frenado se modifica regulando la presión en la válvula limitadora 9 y se controla con el manómetro con pulsador 12. Conjugar ambos circuitos en uno solo ha sido parte de este trabajo de fin de carrera y se ha conseguido una solución, que se presenta a continuación, cuya patente está pendiente. El esquema I.S.O. del circuito hidrostático para accionamiento de la vibración que permite la acumulación de energía y el frenado súbito de los contrapesos es el que se presenta en la siguiente figura: 184 14 Conexión a cierre pinza 15 16 13 8 12 7 6 9 17 10 5 4 3 2 18 1 Figura 5.2.7.- Esquema I.S.O.S de circuito para vibración con acumulación de energía y frenado súbito. Los elementos constituyentes son los que se presentan a continuación: 1.- Depósito. 2.- Filtro de malla de aspiración. 3.- Bomba de alto caudal y baja presión. 4.- Bomba de bajo caudal y alta presión. 5.- Motor alternativo. 6.- Válvula antirretorno. 7.- Válvula antirretorno 8.- Acumulador hidroneumático. 9.- Válvula de secuencia. 10.- Válvula de secuencia. 11.- Manómetro para presión general del circuito. 12.- Válvula limitadora de presión. 13.- Distribuidor electromagnético 6/2. 14.- manómetro para presión de frenado. 185 15.- Motor hidrostático para contrapesos. 16.- Válvula limitadora de la presión de frenado. 17.- Válvula limitadora de la presión de la bomba de gran caudal. 18.- Filtro magnético de retorno. El funcionamiento es como sigue: El aceite contenido en el depósito 1 es abosorbido por las bombas 3 y 4 accionadas por el motor alternativo 5, pasando por el filtro de malla 2. Las referidas bombas envían el aceite a través de las válvulas antirretorno 6 y 7. Sus respectivas tuberías de impulsión, de las que salen derivaciones para el acumulador hidroneumático 8 y las válvulas de secuencia 9 y 10, se unen y conectan con el distribuidor 13 y la válvula limitadora de presión del circuito 12, la cual estará tarada a presión superior a la de apertura de la válvula de secuencia 9, que regula la máxima presión de llenado del acumulador 8. Al encontrarse cerrado el distribuidor 13 y la válvula 12, la presión sube instantáneamente y el acumulador hidroneumático 8 empieza a llenarse, comprimiéndose en su interior el nitrógeno. La presión va aumentando a medida que se llena el referido acumulador, lo cual puede observarse en el manómetro 11 y, cuando su valor alcanza una magnitud Pb tal que: Q 3 ·Pb ηt 3 + Q 4 ·Pb ηt 4 <N Siendo: Q3 = caudal de la bomba 3 Q4 = caudal de la bomba 4 Pb = presión baja de llenado del acumulador 8 ηt3 = rendimiento total de la bomba 3 ηt4 = rendimiento total de la bomba 4 N = potencia nominal del motor alternativo La válvula de secuencia 10 se abre y el caudal de la bomba 3, con sólo la presión necesaria para circular por las tuberías, retorna al depósito 1, mientras que el caudal de la bomba 4 sigue entrando en el acumulador 8. 186 Cuando la presión en el acumulador 8 llega al valor tarado en la válvula de secuencia 9, lo cual para que se dé, tiene que ocurrir en un tiempo menor que el necesario para llevar el vibrador desde una vibración hasta la siguiente y también tiene que darse que: Q 4 ·Pa ηt 4 <N Siendo: Q4 = caudal de la bomba 4. Pa = presión de llenado del acumulador. η t4 = rendimiento total de la bomba 4. N = potencia nominal del motor alternativo. Con lo que el motor no se calará durante el llenado del acumulador 8, la válvula de secuencia 9 se abre y, sin más presión que la necesaria para circular, el aceite de la bomba 4 retorna al depósito 1. La válvula 12 limita la presión máxima del circuito para la seguridad de sus diferentes elementos, y si surgiese algún problema durante el funcionamiento de las válvulas de secuencia 9 y 10, permitiría la salida del aceite, evitando roturas. La válvula 17, también de seguridad, evita roturas o que el motor alternativo se cale en caso de fallo de la válvula de secuencia 10. Al enviar corriente eléctrica al distribuidor 13, (simultáneamente se envía al distribuidor de anclaje del sistema de rodadura), el aceite a la alta presión Pa contenido en el acumulador sale hacia el motor hidrostático 15. Obsérvese que la tubería de impulsión que llega al motor, gracias al montaje diseñado se mantiene constamente llena de aceite, lo cual evita los golpes de ariete sin necesidad de ninguna instalación específica, como se venía utilizando en los diseños hasta ahora utilizados. El motor comienza a girar y con un elevado par, muy superior al de los circuitos normales, no se olvide que tanto su cilindrada como su presión son mucho más altas, lleva los contrapesos a la velocidad angular necesaria 187 para conseguir el derribo por superación de la resistencia a tracción del pedúnculo y no por la fatiga que genera la vibración durante largo tiempo. Como se dijo en el capítulo 1.1, la estructura del árbol que es preciso conseguir con la poda, puede, como de hecho ocurre, no ser la adecuada para transmitir eficazmente la vibración, y es por lo que, previsiblemente quedarán zonas del olivo en las que, por no llegar la vibración, quedarán aceitunas. Aunque como se ha dicho en los capítulos derribar las referidas aceitunas es problemático tanto físicamente como económicamente, el agricultor aún no admite que después de la recolección queden frutos sobre el árbol, y es por lo que el diseño del circuito permite que, una vez que los contrapesos hayan alcanzado la velocidad punta, si se sigue actuando sobre el distribuidor 13, al agotarse la energía acumulada, bajen su velocidad angular hasta valores soportables en cuanto a potencia por el motor alternativo del tractor, con lo cual, la vibración se mantiene y bien con un vareo complementario, y/o bien por fatiga se derriba el 100% de la aceituna. Cuando se deja de actuar sobre el distribuidor, el motor hidrostático 15, girando a elevada velocidad angular, arrastrado por la elevada inercia de los contrapesos, actúa como una gran bomba y, en esta situación, para evitar los pésimos efectos de la cavitación, a la tubería que antes era de impulsión se le permite, gracias al diseño, aspirar aceite que sale del motor, abriendo la válvula limitadora de presión 16, lo que supone un freno hidráulico regulable en intensidad de frenado a voluntad del ususario, con la única limitación de la presión máxima permitida por el motor 15, la válvula 16 y las tuberías de retorno situadas entre el motor, el distribuidor y la referida válvula. Es claro que este circuito es de mayor coste que el normalmente utilizado, pero evidentemente no es comparable al precio de un tractor de la potencia suficiente para accionar un vibrador con las condiciones impuestas. 5.2.2.4.- Circuito hidrostático de transmisión de potencia para movimientos de la cabeza vibradora Aunque no es lo ideal, ya que como se ha dicho desde el comienzo de este trabajo, la necesaria conjunción entre agronomía y mecanización, lleva a considerar más adecuados los árboles con un solo tronco, despejado y suficientemente alto, la olivicultura tradicional y las perspectivas, cada día 188 mayores, de que los vibradores autopropulsados se utilicen por profesionales que se dediquen a hacer la cosecha de igual forma que se hace hoy con las cosechadoras de cereales, obliga a considerar necesarios los siguientes movimientos en la cabeza vibradora: • • • • • • Elevación general y descenso. Inclinación longitudinal. Inclinación transversal. Apertura y cierre de pinza. Giro en un plano. Acercamiento y alejamiento. De esta forma, dotando a la cabeza de los referidos movimientos, innecesarios en la moderna fruticultura, se puede colocar para vibrar tanto troncos, como ramas, por difícil que sea acceder a ellas. Ni que decir tiene que cuando los árboles estén formados según las tendencia que se han referido sólo se utilizarán los movimientos de apertura y cierre de pinza y de inclinación transversal, si bien este movimiento sólo será necesario en contadas ocasiones. En la figura siguiente se representa, según la nomenclatura I.S.O., el circuito hidrostático de transmisión de potencia diseñado para dotar de movimientos a la cabeza vibradora. 10 11 12 8 13 9 15 6 14 4 5 16 7 17 3 18 26 2 19 20 21 22 1 23 24 25 189 Figura 5.2.8.- Esquema I.S.O. de circuito hidrostatico para movimientos. Los elementos para realizar el montaje diseñado son los siguientes: 1.- Depósito. 2.- Filtro de malla. 3.- Válvula de esfera. 4.- Motor alternativo. 5.- Bomba hidrostática. 6.- Manómetro con pulsador. 7.- Válvula limitadora de presión. 8.- Distribuidor 6/3. 9.- Válvula limitadora de presión. 10.- Conexión a impulsión motor hidrostático de accionamiento de la vibración. 11.- Regulador manual. 12.- Válvula antirretorno de caudal. 13.- Pistones para apertura y cierre de pinza. 14.- Distribuidor 6/3. 15.- Regulador de caudal con antirretorno. 16.- Pistón para elevación general. 17.- Distribuidor 6/3. 18.- Pistón para inclinación longitudinal. 19.- Distribuidor 6/3. 20.- Pistón para inclinación longitudinal. 21.- Distribudor 6/3. 22.- Pistón para acercamiento y alejamiento. 23.- Distribuidor 6/3. 24.- Pistón para giro en un plano. 25.- Válvula limitadora de presión. 26.- Filtro magnético. El funcionamiento del circuito es como sigue: El aceite contenido en el depósito 1 llega a la bomba hidrostática 5 a través de una tubería de baja presión en la que se encuentra intercalado un filtro de malla 2 para eliminar impurezas y una válvula de esfera 3 que permite aislar el contenido del depósito en caso necesario. 190 La bomba hidrostática 5 recibe la energía del motor alternativo 4, al que está conectada por medio de una junta tipo Oldham, para evitar problemas en cuanto a falta de linealidad de su eje con el cigüeñal del motor alternativo, y transforma su potencia en un caudal de aceite a presión. El aceite sale de la bomba, y su presión máxima es regulada por la válvula limitadora de presión 7 y controlada por el manómetro con pulsador 6, y es enviado mediante tuberías de presión al grupo compacto de distribuidores 6/3 con los que se accionan los pistones de doble efecto utilizado para los movimientos, y si no se actúa sobre sus correderas respectivas, pasa por ellos retornando al depósito 1 a través del filtro magnético 25. Cuando en el distribuidor 8 se desplaza su corredera en el sentido que hace que los pistones de cierre de la pinza de la cabeza vibradora actúen, la presión de cierre es regulada por la válvula limitadora de presión 9 independientemente de la presión general del circuito tarada por la válvula limitadora 7. En la impulsión considerada se conecta un sistema formado por una válvula antirretorno 12 y un regulador de caudal 11 que reciben por 10 el aceite a alta presión utilizado en el motor hidrostático que acciona el giro de los contrapesos. La misión de esta pequeña derivación es la de asegurar que los cojines de agarre de la cabeza vibradora al tronco del árbol, durante la vibración, al deformarse, automáticamente vuelvan a cerrarse y mantienen un contínuo contacto con la cabeza, lo que reduce el peligro de daños de rotura en la zona de agarre. Al desplazar la corredera del distribuidor 8 en sentido contrario se produce la apertura de la pinza. Un detalle que merece ser destacado y que ha sido particularmente diseñado en este Trabajo de Fin de Carrera es que los motores hidrostáticos de las ruedas del vehículo de transporte no se pueden mover, para evitar arrancar por descuido un árbol sujeto por la pinza. Para ello, al abrir la pinza un contactor mecánico situado al final de la carrera de apertura de uno de los pistones de la pinza cierra un contacto y envía corriente al electrodistribuidor 21 del tipo 2/2 que actúa sobre los frenos de dichos motores, bloqueando o desbloqueando las ruedas cuando el vibrador llega al árbol y, una vez en posición, se cierra o se abre la pinza. 191 Los restantes distribuidores son del tipo 6/3 y con ellos se activan los demás pistones necesarios para conseguir los restantes movimientos de la cabeza vibradora. Se puede observar que en la impulsión que hace salir el pistón de doble efecto 16 usado para la elevación general y descenso de la cabeza vibradora, se ha situado un paquete formado por un regulador de caudal y una válvula antirretorno 15. Su misión es la de permitir que durante la elevación general, el caudal de la bomba entre en el pistón 16 sin más restricciones que las impuestas por el dimensionamiento de los elementos constituyentes del circuito, en cambio, durante el descenso, para evitar accidentes, el regulador de caudal del pistón 16 impide la caída súbita de la máquina. El hecho de que se trate de un regulador variable permite ajustar la velocidad de caída a las condiciones impuestas por el funcionamiento. La válvula limitadora de presión 25 impide que sobrepresiones que aparecen al llegar súbitamente la cabeza vibradora a los extremos del recorrido, rompan las tuberías flexibles de conexión. 5.2.2.5.- Circuito hidrostático de transmisión de potencia para el receptor de fruta. La recepción del fruto derribado del árbol es una operación que en algunas plantaciones de frutales, como es el caso del olivar, requiere un elevado porcentaje del tiempo total empleado en la recolección. Entre las máquinas y modelos que se han desarrollado para mecanizar la recepción de fruta, sobre todo cuando se derriba con vibrador, han sido los receptores del tipo paraguas invertido los que más aceptación están teniendo ya que, en su desarrollo, además de utilizar la experiencia previa conseguida gracias al uso de otros sistemas, la solución que aportan reúne características de diseño y constructivas que la hacen totalmente fiable, eficaz y eficiente. El plegado y desplegado del paraguas alrededor del tronco del árbol se hace por medio de pistones hidráulicos de doble efecto que transmiten el movimiento de su vástago mediante cremalleras y engranajes a los brazos que sostienen la tela del receptor. 192 En la figura siguiente se representa, según la nomenclatura I.S.O., el circuito hidrostático de transmisión de potencia diseñado para accionar el plegado y desplegado del paraguas receptor. 7 6 8 4 9 5 10 3 2 11 12 1 Figura 5.2.9.- Esquema I.S.O. de circuito de plegado y desplegado de receptor de paraguas y de cintas de descarga. Los elementos necesarios para realizar el montaje del equipo diseñado, son los siguientes: 1.- Depósito. 2.- Filtro de malla. 3.- Válvula de esfera. 4.- Motor alternativo. 5.- Bomba hidrostática. 6.- Manómetro con pulsador. 7.- Válvula limitadora de presión. 8.- Distribuidor 6/3. 9.- Pistones de doble efecto. 10.- Motores de cintas transportadoras. 11.- Distribuidro 2/2. 12.- Filtro magnético de retorno. El funcionamiento es como sigue: 193 El aceite contenido en el depósito 1 llega a la bomba hidrostática 5 a través de una tubería de baja presión en la que se encuentra intercalado un filtro de malla 2 para eliminar impurezas y una válvula de esfera 3 que permite aislar el contenido del depósito en caso necesario. La bomba hidrostática 5 recibe la energía del motor alternativo 4, al que está conectada por medio de una junta tipo Oldham, para evitar problemas en cuanto a falta de linealidad de su eje con el cigüeñal del motor alternativo, y transforma su potencia en un caudal de aceite a presión. El aceite sale de la bomba, y su presión máxima es regulada por la válvula limitadora de presión 7 y controlada por el manómetro con pulsador 6, y es enviado mediante tuberías de presión al distribuidor 8 del tipo 6/3, el cual cuando no se desplaza su corredera permite que el aceite pase por él y retorne al depósitio 1 a través del filtro magnético 12. Al desplazar la corredera en uno u otro sentido los pistones de doble efecto plegándose o desplegándose el paraguas según interese. Dos motores hidrostáticos de alto par y baja velocidad, colocados en el retorno, antes del filtro magnético 12, para conseguir un funcionamiento contínuo, accionan sendas cintas transportadoras con las que se realiza la descarga del receptor de aceitunas, trasladando la fruta hasta dos contenedores colocados a ambos lados de la máquina. El funcionamiento contínuo de las cintas transportadoras durante el trabajo permite que, sin necesidad de atención del tractorista, se produzca la descarga de la aceituna recogida por el paraguas invertido. Para aislar la parte del circuito correspondiente a las cintas transportadoras, durante los intervalos de desplazamiento del vibrador, se usa el distribuidor 11 que permite desviar el aceite hasta el depósito a través del filtro magnético 12. 5.2.2.6.- Esquema general del circuito hidrostático diseñado El conjunto del grupo hidrostático de transmisión de potencia diseñado tiene el siguiente esquema I.S.O.: 194 Figura 5.2.10.- Esquema I.S.O. del conjunto del equipo hidrostático diseñado. 195