- Ninguna Categoria

master en ingeniería de automoción estudio de

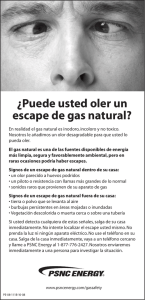

Anuncio