descargar artículo - Revista Farmespaña Industrial

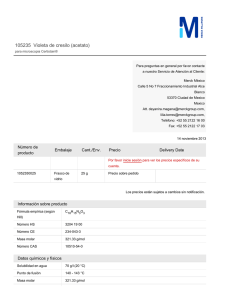

Anuncio

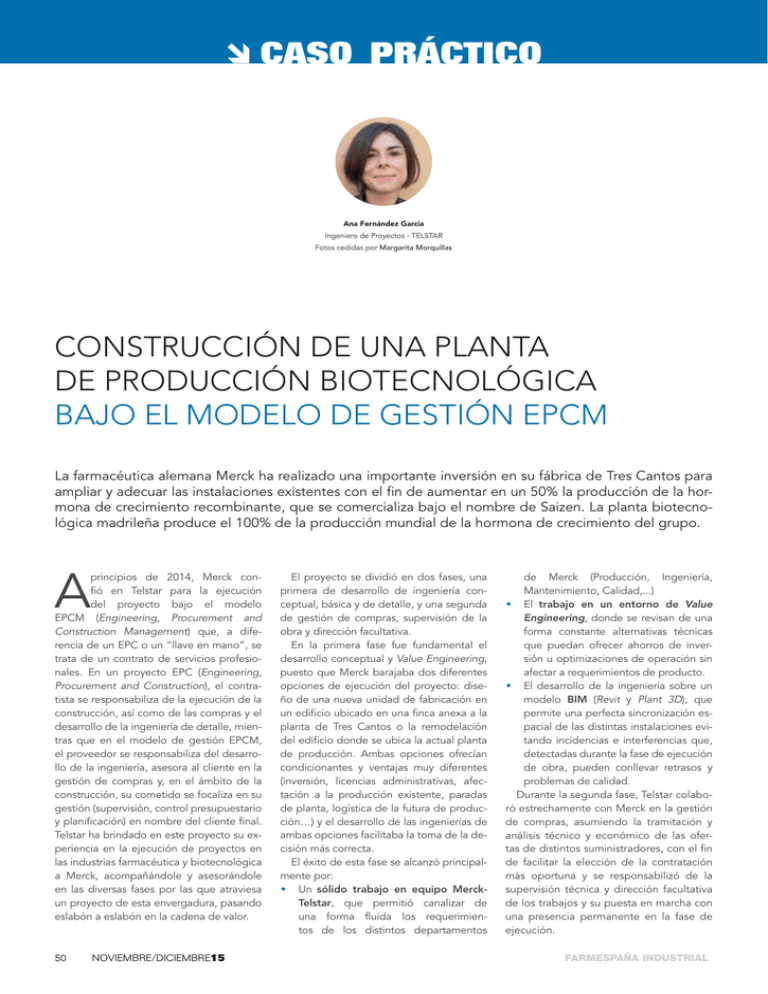

î CASO PRÁCTICO Ana Fernández García Ingeniero de Proyectos - TELSTAR Fotos cedidas por Margarita Morquillas CONSTRUCCIÓN DE UNA PLANTA DE PRODUCCIÓN BIOTECNOLÓGICA BAJO EL MODELO DE GESTIÓN EPCM La farmacéutica alemana Merck ha realizado una importante inversión en su fábrica de Tres Cantos para ampliar y adecuar las instalaciones existentes con el fin de aumentar en un 50% la producción de la hormona de crecimiento recombinante, que se comercializa bajo el nombre de Saizen. La planta biotecnológica madrileña produce el 100% de la producción mundial de la hormona de crecimiento del grupo. A principios de 2014, Merck confió en Telstar para la ejecución del proyecto bajo el modelo EPCM (Engineering, Procurement and Construction Management) que, a diferencia de un EPC o un “llave en mano”, se trata de un contrato de servicios profesionales. En un proyecto EPC (Engineering, Procurement and Construction), el contratista se responsabiliza de la ejecución de la construcción, así como de las compras y el desarrollo de la ingeniería de detalle, mientras que en el modelo de gestión EPCM, el proveedor se responsabiliza del desarrollo de la ingeniería, asesora al cliente en la gestión de compras y, en el ámbito de la construcción, su cometido se focaliza en su gestión (supervisión, control presupuestario y planificación) en nombre del cliente final. Telstar ha brindado en este proyecto su experiencia en la ejecución de proyectos en las industrias farmacéutica y biotecnológica a Merck, acompañándole y asesorándole en las diversas fases por las que atraviesa un proyecto de esta envergadura, pasando eslabón a eslabón en la cadena de valor. 50 NOVIEMBRE/DICIEMBRE15 El proyecto se dividió en dos fases, una primera de desarrollo de ingeniería conceptual, básica y de detalle, y una segunda de gestión de compras, supervisión de la obra y dirección facultativa. En la primera fase fue fundamental el desarrollo conceptual y Value Engineering, puesto que Merck barajaba dos diferentes opciones de ejecución del proyecto: diseño de una nueva unidad de fabricación en un edificio ubicado en una finca anexa a la planta de Tres Cantos o la remodelación del edificio donde se ubica la actual planta de producción. Ambas opciones ofrecían condicionantes y ventajas muy diferentes (inversión, licencias administrativas, afectación a la producción existente, paradas de planta, logística de la futura de producción…) y el desarrollo de las ingenierías de ambas opciones facilitaba la toma de la decisión más correcta. El éxito de esta fase se alcanzó principalmente por: w Un sólido trabajo en equipo MerckTelstar, que permitió canalizar de una forma fluida los requerimientos de los distintos departamentos de Merck (Producción, Ingeniería, Mantenimiento, Calidad,...) w El trabajo en un entorno de Value Engineering, donde se revisan de una forma constante alternativas técnicas que puedan ofrecer ahorros de inversión u optimizaciones de operación sin afectar a requerimientos de producto. w El desarrollo de la ingeniería sobre un modelo BIM (Revit y Plant 3D), que permite una perfecta sincronización espacial de las distintas instalaciones evitando incidencias e interferencias que, detectadas durante la fase de ejecución de obra, pueden conllevar retrasos y problemas de calidad. Durante la segunda fase, Telstar colaboró estrechamente con Merck en la gestión de compras, asumiendo la tramitación y análisis técnico y económico de las ofertas de distintos suministradores, con el fin de facilitar la elección de la contratación más oportuna y se responsabilizó de la supervisión técnica y dirección facultativa de los trabajos y su puesta en marcha con una presencia permanente en la fase de ejecución. FARMESPAÑA INDUSTRIAL Ingeniería básica y de detalle La ingeniería básica se inició con el desarrollo de dos opciones en paralelo: albergar la nueva zona de producción en un almacén en semisotáno, con el reto de conseguir espacio para zonas técnicas y oficinas en la parcela existente, y construir una nueva planta de producción en la parcela adyacente. La opción finalmente retenida por Merck fue la remodelación y ampliación de sus propias instalaciones, más compleja desde el punto de vista de ingeniería pues afectaba a diversas zonas y a casi todas las instalaciones de la actual planta. Para albergar la nueva zona de fabricación, se adecúa un almacén existente de 970 m2 en semisótano y se reubican una sala de documentación, una cámara fría y varios congeladores. La ampliación cuenta con salas blancas de clase D para Upstream, Downstream y preparación de Buffer, tres cámaras calientes y dos cámaras frías, zonas de lavado y esterilización dedicadas, y los airlocks de material y personal. Ya en los orígenes del proyecto, Merck identificó la necesidad de ampliar laboratorios de QC y, en consecuencia, el área de oficinas. Todo ello supuso diseñar y posteriormente construir edificios anexos al existente: En el Oeste, un edificio de planta rectangular de dos alturas para albergar oficinas, adosado a un almacén en su fachada Norte y al edificio de producción existente en su fachada Este, conectando éstos últimos con la recepción, que se reforma para ser utilizada como acceso a ambos edificios. En el Este, un edificio anexo al actual edificio de producción -en concreto a la zona a acondicionar como nueva área de fabricación-, para albergar los nuevos climatizadores y cuadros eléctricos, además de un edificio de menor dimensión para la instalación de agua para inyectables dedicada a la nueva zona de producción. Finalmente, en azotea, la construcción de una sala de calderas. Telstar contó para el proyecto con un equipo multidisciplinar de 10 personas, especialistas en las distintas áreas (consultor farmacéutico, ingenieros especialistas de HVAC, servicios industriales, arquitectura cleanroom, clean utilities, proceso, electricidad y control…) y el empleo de las ultimas herramientas de diseño BIM (Revit y Plant 3D), generando primeramente P&ID inteligentes seguidos del desarrollo de una maqueta virtual. BIM (Building Information Modeling) es una metodología de trabajo que se basa en la integración, en una base de datos, de la geometría tridimensional del edificio con FARMESPAÑA INDUSTRIAL Sala Materíal Estéril. Edificio Oficinas. Pasillo. NOVIEMBRE/DICIEMBRE15 51 CASO PRÁCTICO Izquierda, sala WFI. Derecha, preparación Buffer. toda la información asociada al mismo: materiales y sus propiedades físicas, calidades, mediciones, instalaciones, etc. El desarrollo de proyectos de diseño y construcción de instalaciones críticas con un alto grado tecnológico e innovador ha evolucionado en los últimos años, incorporando distintas herramientas BIM que facilitan una revisión integral y conceptual de un proyecto antes de iniciar la ejecución, permiten visualizar previamente el resultado final, anticipar y resolver problemas técnicos e interferencias antes de comenzar la obra e introducir mejoras funcionales, de seguridad y estéticas en fases tempranas del proyecto -cuyo impacto económico puede ser cuantificado previamente-. El esfuerzo se desplaza de las etapas ulteriores del proyecto (ejecución, puesta en marcha, validación) a las primeras etapas (diseño, procurement), consiguiendo de este modo tener los riesgos identificados y estudiados con anterioridad y, gracias a ello, potencialmente bajo control. Para el proyecto desarrollado para Merck, el diseño BIM ha permitido afrontar el reto de albergar en un espacio reducido la instalación de todos los equipos de servicios auxiliares, la instalación de todos los elementos en un escaso falso techo y la integración de instalaciones en salas de proceso, incluso un año antes de acometer la fase de ejecución. Durante la fase de ingeniería, la metodología Value Engineering fue aplicada en la revisión de las soluciones técnicas seleccionadas, con el objetivo de optimizar el diseño desde un punto de vista no solo de inversión sino de costes de operación y mantenimiento y, en este sentido, Merck siempre ha apostado por la búsqueda del aumento de la eficiencia energética como paso adicional al cumplimiento de los requerimientos. 52 NOVIEMBRE/DICIEMBRE15 Zona de producción Las salas de proceso disponen de un gran número de ventanas, lo que proporciona una sensación de amplitud para los trabajadores que pueden fácilmente ver las salas de producción adyacentes, así como la posibilidad de hacer un recorrido del proceso desde el pasillo sin acceder a las mismas. En búsqueda de la eficiencia energética, toda la iluminación de la zona es LED, con sensores de presencia en la mayor parte de las salas. Los cerramientos han sido construidos con paneles tipo sándwich con alma de lana de roca, que proporcionan un excelente comportamiento al fuego, así como buenas resistencias térmica y acústica. La climatización de la zona de producción ha sido diseñada para conseguir clase D, con filtración HEPA terminal. Los cuatro climatizadores que dan servicio a la zona poseen ventiladores EC y estanqueidad L1. La red de conductos ha sido testeada para verificar el cumplimiento de un nivel estanqueidad clase C, de acuerdo a la norma UNE-EN 1507. El aporte de frío y calor se ha diseñado como un sistema de caudal variable. Las dos cámaras frías y las tres cámaras calientes poseen climatizadores dedicados con estrictos rangos de temperatura de operación: 7±3ºC, 7±5ºC y 36±0.5ºC. El control de presiones diferenciales se consigue con CAV instaladas en columnas de retorno elevadas. La planta cuenta además con un sistema de monitorización de presiones que recoge las señales de apertura de puertas y activa avisos sonoros superado cierto tiempo preseleccionado. Para las formulaciones y las etapas de CIP de las instalaciones de Preparación de Medios, Harvest y Downstream, se han diseñado dos lazos de agua para inyectables, uno a 80ºC con 11 puntos de uso y otro a 25ºC con 14. Desde el lazo de WFI a 80ºC existente, se abastece un depósito de acumulación de 10.000 litros, que alimenta posteriormente los nuevos lazos. El lazo frío consta de un enfriamiento en dos etapas, la primera con agua procedente de una torre de refrigeración y la segunda con agua glicolada. Incluye dos puntos a 7ºC, que se enfrían con intercambiadores dedicados de punto de uso. Todo el diseño se ha realizado considerando válvulas de diafragma Zero Dead Leg. Para dar servicio a las zonas de lavado y a la instalación de Preparación de Buffer, se ha diseñado la ampliación del lazo de agua purificada existente incluyendo 6 nuevos puntos de uso provisto de válvulas Zero Dead Leg y la ampliación del bombeo. Las instalaciones de proceso han consistido en diversos reactores de producción para la Preparación de Medios, Harvest y Preparación de Buffer, con sus correspondientes líneas de transferencia y sets de filtración esterilizante. El diseño íntegramente elaborado en 3D a partir de P&IDs inteligentes, especifica materiales de altas prestaciones cumpliendo los estrictos estándares de calidad de Merck, con instalación de válvulas multivías en puntos críticos del trasvase de soluciones. El CIP de los reactores se realiza mediante soluciones básicas y ácidas previamente preparadas en una unidad de CIP centralizada ubicada en el edificio anexo de zona técnica, que atiende las peticiones de los distintos consumidores. Servicios industriales Aprovechando la ampliación de consumidores de potencia calorífica, Merck incluyó en el alcance del proyecto la sustitución de sus calderas de vapor y de agua FARMESPAÑA INDUSTRIAL de calefacción por unas nuevas unidades para dar servicio, no sólo a la zona ampliada, sino a todo el complejo. Una vez más en el criterio de selección, los costes de operación y eficiencia han sido primordiales. Se han instalado dos generadores de vapor acuotubulares redundantes de circulación forzada altamente eficientes en consumo de combustible. La elección de equipos de Clase Primera ha permitido aligerar los cerramientos de la caseta de calderas de nueva construcción en azotea. En el diseño de la red de distribución de vapor, se ha considerado poder funcionar con los nuevos generadores y los antiguos durante una fase transitoria previa a su desmantelamiento. En el diseño de la red de condensados se ha estudiado el aprovechamiento del revaporizado. La producción de agua de calefacción se ha diseñado con calderas de condensación de alto rendimiento. Para satisfacer la nueva demanda de agua enfriada, se ha instalado una planta enfriadora gemela a la existente y ampliado el bombeo y el colector. Edificio de oficinas La estructura del edificio de oficinas está conformada por fachadas de paneles prefabricados de GRC (hormigón reforzado con fibra de vidrio) y paneles de aluminio anodizado tipo Alucobond en color blanco. El frontispicio Sur cuenta con una carpintería de aluminio de forjado a forjado con una malla de sombreo arquitectónica de chapa perforada blanca con motivos decorativos, que aporta estética la cara más visible del edificio a la vez que difumina la luz natural en los espacios interiores. El diseño ha buscado un edificio funcional de estancias multiuso. Todas las salas son acristaladas con amplios espacios abiertos que han sido concebidos para su uso como zona de oficinas o impartir conferencias o formación. Se complementan con pequeños espacios ideados para su uso como salas de reuniones y buscan proporcionar mayor confidencialidad. La climatización del edificio se ha diseñado como un sistema multizona formado por 18 fancoils con 4 tubos, con control independiente de temperatura por zona y sistema de recuperación de calor del aire primario. Los equipos seleccionados están provistos de motores de velocidad variable LEC que garantizan hasta un 75% menos de consumo de energía y regulación auto-adaptativa del caudal de aire del 0% al 100% y bajo nivel sonoro. FARMESPAÑA INDUSTRIAL Espacio abierto para formación Gestión de compras Telstar ha colaborado con Merck en el proceso de selección de los adjudicatarios de las distintas instalaciones. Tras una paquetización de los trabajos, se establecieron “Vendor List” de al menos 3 candidatos y se desarrollaron dosieres de documentación técnica incluyendo especificaciones técnicas y funcionales, pliegos de condiciones generales y técnicas, planos y mediciones, de forma que todos los participantes pudieran ofrecer los mismos servicios y las mismas calidades, para poder realizar una comparativa objetiva. Las ofertas fueron comparadas económica y técnicamente. La selección se basó en los resultados de un análisis de riesgos más allá de los aspectos económicos, en términos de solvencia, capacidad técnica para desarrollar el proyecto, capacidad para el cumplimiento de plazos, equipo humano destinado al proyecto entre otros. Fase de ejecución La ejecución del proyecto se ha realizado en dos fases. La primera ha abarcado la construcción del edificio de oficinas y los edificios auxiliares para zonas técnicas y la segunda fase ha consistido en la adecuación del almacén en semisótano, la ejecución de todas sus instalaciones de proceso y la ampliación de los servicios industriales. Como parte del alcance del EPCM, Telstar ha prestado sus servicios de supervisión de obra y coordinación de seguridad y salud. El gran reto de la ejecución se ha producido durante la parada de producción de verano, dos semanas durante las cuales se han coordinado los trabajos de ampliación de los cuadros eléctricos generales, y las conexiones a las redes existentes de gas natural, agua potable, descalcificada, enfriada, glicolada, de torre, de calefacción, vapor industrial y condensados, en ciertos casos picajes, en otros modificaciones o sustituciones de colectores. En cuanto a fluidos farmacéuticos, durante este mismo período, se ha ampliado el lazo de agua purificada incluyendo los nuevos 6 puntos de uso para la zona nueva de producción (instalación completa mecánica y de control, y su validación), y se han hecho las conexiones al ramal de vapor puro y al lazo de agua para inyectables a 80º existentes. Conclusión La estrategia de ejecución del proyecto elegida por Merck, en forma de contratación de un servicio EPCM a Telstar y adjudicaciones de diversos contratos (instalación, instalación+ servicios o suministro de equipos) en paquetes por disciplinas tras una cuidadosa selección de proveedores, así como la profesionalidad y capacidad de trabajo en equipo demostrada por todas las partes involucradas, ha permitido a la compañía alemana materializar su proyecto más complejo de los ejecutados en los últimos años con un máximo grado de éxito en términos de calidad, tiempos e inversión NOVIEMBRE/DICIEMBRE15 53