Tratamiento del alpeorujo

Anuncio

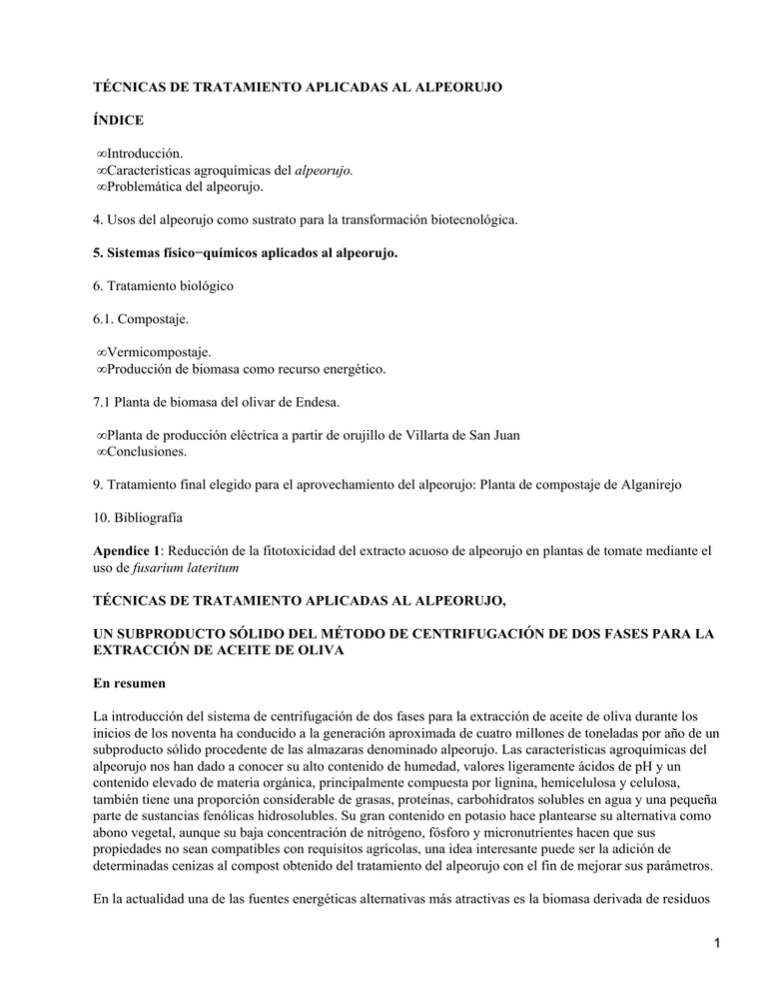

TÉCNICAS DE TRATAMIENTO APLICADAS AL ALPEORUJO ÍNDICE • Introducción. • Características agroquímicas del alpeorujo. • Problemática del alpeorujo. 4. Usos del alpeorujo como sustrato para la transformación biotecnológica. 5. Sistemas físico−químicos aplicados al alpeorujo. 6. Tratamiento biológico 6.1. Compostaje. • Vermicompostaje. • Producción de biomasa como recurso energético. 7.1 Planta de biomasa del olivar de Endesa. • Planta de producción eléctrica a partir de orujillo de Villarta de San Juan • Conclusiones. 9. Tratamiento final elegido para el aprovechamiento del alpeorujo: Planta de compostaje de Alganirejo 10. Bibliografía Apendice 1: Reducción de la fitotoxicidad del extracto acuoso de alpeorujo en plantas de tomate mediante el uso de fusarium lateritum TÉCNICAS DE TRATAMIENTO APLICADAS AL ALPEORUJO, UN SUBPRODUCTO SÓLIDO DEL MÉTODO DE CENTRIFUGACIÓN DE DOS FASES PARA LA EXTRACCIÓN DE ACEITE DE OLIVA En resumen La introducción del sistema de centrifugación de dos fases para la extracción de aceite de oliva durante los inicios de los noventa ha conducido a la generación aproximada de cuatro millones de toneladas por año de un subproducto sólido procedente de las almazaras denominado alpeorujo. Las características agroquímicas del alpeorujo nos han dado a conocer su alto contenido de humedad, valores ligeramente ácidos de pH y un contenido elevado de materia orgánica, principalmente compuesta por lignina, hemicelulosa y celulosa, también tiene una proporción considerable de grasas, proteínas, carbohidratos solubles en agua y una pequeña parte de sustancias fenólicas hidrosolubles. Su gran contenido en potasio hace plantearse su alternativa como abono vegetal, aunque su baja concentración de nitrógeno, fósforo y micronutrientes hacen que sus propiedades no sean compatibles con requisitos agrícolas, una idea interesante puede ser la adición de determinadas cenizas al compost obtenido del tratamiento del alpeorujo con el fin de mejorar sus parámetros. En la actualidad una de las fuentes energéticas alternativas más atractivas es la biomasa derivada de residuos 1 agrícolas, en este aspecto el alpeorujo tiene mucho que decir, ya que el subproducto procedente de su tratamiento, el orujillo, posee unas características adecuadas para utilizarlo como combustible para una planta de generación de electricidad. • Introducción. La producción mundial de aceite de oliva es de 3 millones de toneladas anuales, se centra en los países de la Cuenca del Mediterráneo, el Cercano Oriente y África del Norte donde el cultivo de los olivos lleva siglos de tradición, especialmente en la extracción de aceite de oliva. La mayor productora de aceite es la Unión Europea (especialmente debido a la producción en Andalucía) con un tercio de la producción mundial en 1998. Un productor emergente y con gran potencialidades Australia. La aceituna tiene una composición aproximada de 75−80% de pulpa, 15−20% de hueso y 2−3% de semilla. Los dos componentes principales de la aceituna son el aceite y el agua, concentrados en la pulpa y el hueso. La tecnología para la extracción de aceite de oliva en España ha progresado significativamente desde el comienzo de los años setenta, cuando el sistema de centrifugación de tres fases apareció. De ahí que el sistema discontinuo tradicional de la prensa sea casi inexistente en la actualidad. El proceso de obtención del aceite de oliva es un proceso largo y tedioso que incluye varias etapas. La calidad y eficiencia de cada una de ellas dará lugar a un producto final de alta calidad. Las fases son las siguientes: • Recepción • Limpieza, lavado y pesada • Molienda • Batido • Extracción Extracción por prensado Extracción por centrifugación ó sistema continuo: ♦ Sistema continuo en tres fases (con adición de agua) ♦ Sistema continuo en dos fases. El sistema de extracción en continuo (en tres fases) incluye generalmente dos centrifugados, uno horizontal y otro vertical. Mediante el primer centrifugado se separa las tres fases del proceso: fase sólida (orujo), fase líquida (alpechín) y fase oleosa (aceite). Generalmente el alpechín presenta restos sólidos y de aceite, mientras que el aceite presenta restos de alpechín y algunos sólidos. Estas fases son sometidas a una segunda centrifugación mediante la cual se extrae todo el aceite y todo el alpechín. En el sistema continuo en dos fases, la fase líquida se reduce (debido a la falta de agua), y el orujo se mezcla con el poco alpechín resultante generando un residuo con alto poder contaminante: alpeorujo. En el proceso de extracción en tres fases se obtienen dos residuos completamente distintos: orujo (residuo seco) y alpechín (residuo líquido) El primer residuo no puede considerarse como tal, más bien como subproducto ya que por procesos químicos, éste puede rendir aceite de orujo de oliva. También una vez secado puede utilizarse como alimento para ganado. En este proceso de extracción aproximadamente se obtienen 750 l de alpechín por tonelada de aceituna molturada, y considerando la capacidad de molturación de una almazara media, la producción diaria de alpechín es de unos 17 m3. La cantidad y composición del alpechín depende de varios factores como son: tipo de sistema de extracción, variedad de aceituna, tipo de suelo, climatología del área y estado de maduración del fruto. España produce aproximadamente el 20 % del alpechín del total producido en la cuenca Mediterránea. 2 Método de tres fases Método de dos fases Aceitunas Aceitunas (1000 kg) (1000 kg) Fig. 1. Comparación de los sistemas de tres y dos fases para la extracción de aceite de oliva. Por lo tanto, el principal problema que presenta este proceso de extracción es la utilización de grandes cantidades de agua, lo que conlleva a la aparición del alpechín, un residuo con alto poder contaminante. En los últimos años se ha invertido bastantes medios en el cambio de procesos de tres fases a dos fases; aunque el rendimiento en la producción es más bajo, se puede llegar a reducir un 75% del agua utilizada (el agua es un recurso escaso en la zona Mediterránea), aquí no producimos alpechín, aunque su sustituto, el alpeorujo, también presenta graves problemas de contaminación medioambiental. El descenso de la cantidad de alpechín ha hecho que al proceso de extracción de dos fases se le denomine sistema ecológico. En la actualidad el 90% de las almazaras realizan la extracción en dos fases debido a las ventajas que presenta. En la figura 1 se comparan los dos tipos de extracción existentes, observamos que se obtienen aproximadamente 780 kg de alpeorujo por cada tonelada de aceituna tratada con el sistema de dos fases, esto quiere decir que la industria del aceite de oliva tendrá que acometer con cuatro millones de toneladas de este subproducto anuales. El rendimiento del sistema de extracción de tres fases es de 220 kg de aceite por cada tonelada de aceituna tratada, mientras que en el sistema de dos fases el rendimiento es menor obteniendo 200 kg de aceite por cada tonelada de aceituna tratada, esto es una desventaja de este sistema, una alternativa es una segunda centrifugación para extraer el aceite residual que pueda contener el alpeorujo, con lo que se puede tratar mediante una extracción química con hexano para producir un rendimiento adicional de aceite, el subproducto resultante de esta segunda extracción posee poca humedad y es denominado orujillo. Recientes descubrimientos han detectado PAHs en este aceite con lo que puede conllevar a problemas. • Características agroquímicas del alpeorujo. Tal y como hemos descrito anteriormente, el alpeorujo es un residuo agrícola, ya que es un subproducto que se obtiene de la manufacturación de productos agrícolas. Las características biológicas, físicas y químicas del alpeorujo son bastantes heterogéneas, debido a las distintas características del suelo, variedad de la aceituna y sobre todo del método de extracción. Parámetros Humedad (% en peso) pH ECa (dS m−1) TOC (g kg−1) C/N proporción TN(g kg−1) P (g kg−1) K (g kg−1) Ca (g kg−1) Mg (g kg−1) Na (g kg−1) Fe (mg kg−1) Cu (mg kg−1) Valor medio 64,0 5,32 3,42 519,8 47,8 11,4 1,2 19,8 4,5 1,7 0,8 614 17 Rango 55,6−74.5 4,86−6,45 0,88−4,76 495,0−539,2 28,2−72,9 7,0−18,14 0,7−2,2 7,7−29,7 1,7−9,2 0,7−3,8 0,5−1,6 78−1462 12−29 CV (%) 7,6 6,6 33,9 2,8 22,1 24,5 29,7 34,2 57,3 58,7 36,6 74,9 28,8 3 Mn( mg kg−1) Zn (mg kg−1) 16 21 5−39 10−37 70,2 36,3 Tabla 1,principales características del alpeorujo (subproducto seco) Como observamos en la tabla 1, el alpeorujo posee una humedad superior al 56%, que conjuntamente con su tamaño pequeño de partícula que lo compone lo hace un material poco poroso, plástico y susceptible para la compresión. Estas características hacen un material difícil de manejar y de transportar. Su estructura característica proporciona una mala aireación en el proceso de compostaje, para que este proceso se lleve acabo en condiciones favorables hay que controlar la humedad, el balance de nutrientes y sobre todo la estructura y distribución del aire. Los valores de pH son ligeramente ácidos (valor medio de 5,2), mientras que su conductividad eléctrica posee un valor medio de 3,42 dSm−1. La cantidad de carbón orgánico total es 519,8 (g kg−1). Con respecto al contenido de nutrientes para las plantas, el alpeorujo es especialmente rico el potasio (con un valor medio de 19,8 g kg −1), lo cual es una característica común de subproductos vegetales. Sin embargo, el alpeorujo es pobre en P, Ca y Mg, no siendo el caso de subproductos procedentes de tratamientos de aguas residuales, con lo que se puede plantear la idea de mezclar el compost obtenido del tratamiento del alpeorujo y los lodos procedentes de las dichas aguas residuales obteniendo un producto con unos requisitos propios para la agricultura, lo único que habría que controlar sería la concentración de metales pesados que pueden presentar esos lodos. El micronutriente principal que presenta el alpeorujo es el Fe, con un valor medio de 614 mg kg−1; micronutrientes como el Cu, Mn y Zn se encuentran en valores mucho más bajos. Todas estas carencias de nutrientes, junto con la pequeña concentración de Na, hacen que el alpeorujo se encuentre en desventaja considerando su uso como fertilizante agrícola frente a otros. Parámetros Total de materia orgánica Lignina Hemicelulosa Celulosa Grasas Proteínas Carbohidratos hidrosolubles Compuestos fenólicos hidrosolubles Valor medio 932,6 426,3 350,8 193,6 212,0 71,5 Rango 848,9−976,0 323,0−556,5 273,0−415,8 140,2−249,0 77,5−194,6 43,8−115,0 CV (%) 3,1 16,0 12,7 14,8 28,9 24,5 95,8 12,9−164,0 50,0 14,2 6,2−23,9 41,0 Tabla 2 Principales componentes orgánicos del alpeorujo (g kg −1 subproducto seco) Los principales componentes orgánicos del alpeorujo son la lignina, hemicelulosa y celulosa, dando unos porcentajes del 46%, 38% y 21% respectivamente frente al total de la materia orgánica. La gran cantidad de lignina presente y la capacidad para formar estructura bastante estables de este compuesto propio de materiales lignocelulósicos, pueden disminuye la capacidad en microorganismos y enzimas para degradar el alpeorujo, todo ello dificulta notablemente el proceso de compostaje. Los valores de materia orgánica total y carbón orgánico total (932,6 y 519,8 g kg −1 subproducto seco, respectivamente) son más elevados que los que presentan los fagos procedentes de las depuradoras de aguas residuales y otros subproductos orgánicos que actualmente se utilizan para introducir en la tierra. Otros compuestos orgánicos importantes son las grasas (cerca de un 13% de la materia orgánica total), carbohidratos hidrosolubles (10%) y proteínas (casi un 8%); las grasas y hidrocarbonatos pueden favorecer el 4 crecimiento microbiano inicial del alpeorujo, favoreciendo su uso como abono vegetal. Finalmente las pruebas analizadas mostraron altos contenidos de compuestos fenólicos solubles en agua, los cuales se asocian a efectos antimicrobianos del alpeorujo. Otras características importantes que presenta el alpeorujo es su elevada demanda química de oxígeno (DQO) y su elevada demanda biológica de oxígeno (DBO5) Estos parámetros hacen que sean necesarios unos elevadísimos niveles de oxígeno para depurar este residuo. Los valores medios de DQO y DBO5 oscilan entre 100 g/l y 50 g/l respectivamente. Para que este residuo fuera un vertido no contaminante habría que diluirlo 1,500,000 veces. No solamente nos podemos centrar en el uso del alpeorujo como fertilizante sino que también se puede aprovechar el orujillo procedente del alpeorujo como combustible. Las principales características del orujillo que hacen que sea un buen combustible para una planta de generación de electricidad, son las siguientes: • Poder Calorífico Inferior 3.700 kcal/kg • Humedad 12% • Inexistencia de azufre y otros contaminantes • Apariencia granular y fácil manejo • Riesgo mínimo de suministro • Producción concentrada Tipos de residuos vegetales Maderas Bagazo (Caña de azúcar) Orujo de uva Cebada Olivas o aceitunas Orujillo Pajas PCI en kcal/kg 1.200−3.700 2.000−4.800 1.300−1.700 3.200 3.500−5.000 3.700 2.700−3.800 Tabla 3 Poder calorífico de los principales tipos de residuos vegetales PCI > 2.500 kcal/kg 8.500 kcal/kg < PCI > 2.200 kcal/kg PCI < 2.200 kcal/kg combustible neto. combustible normal. combustible malo. • Problemática del alpeorujo. El sector oleícola estuvo constituido en un principio por pequeñas almazaras que recibían la aceituna de los campos agrícolas cercanos y vertían sus aguas de vegetación a los cauces circundantes. La producción de estas era tan baja, que los ríos eran capaces de depurar estos vertidos. Sin embargo, el proceso de industrialización y la explosión demográfica sufrida durante 1950−1960, supuso un incremento en la producción de aceite de oliva y el inicio de graves problemas medioambientales, sobre todo en la Cuenca del río Guadalquivir. Tal era la situación, agravada por periodos de sequía muy intensos, que tuvo que promulgarse el Real Decreto 4.499/81 en el que se arbitraban medidas para evitar la contaminación de los ríos de la Cuenca del Guadalquivir por residuos de las almazaras. La Orden posterior del 9 de junio de 1982, dictaba normas para la ampliación del anterior Decreto. En tal situación, las cooperativas iniciaron obras de adecuación para almacenar sus residuos en balsas de evaporación. Con esta medida, la problemática de la contaminación de los recursos hídricos se mejoró durante 5 algún tiempo, pero el problema seguía existiendo y además agravado por la lixiviación de alpechín por faltas en la impermeabilización de las balsas, la pregunta que nos hacemos es: ¿qué hacemos con este residuo? La introducción del sistema de centrifugación de dos fases para la extracción de aceite de oliva durante los inicios de los noventa conllevó a la eliminación del alpechín como subproducto, disminuyendo la cantidad de agua utilizada, pero a su vez nos conduzco a la aparición de un nuevo subproducto denominado alpeorujo con los mismos problemas medioambientales que el alpechín, en los posteriores apartados se realizará un estudio de los diferentes métodos de tratamientos para poder eliminar este residuo, transformándolo en un producto útil. Como no existen procesos realmente eficaces por sí solos y la presión administrativa y legal no es muy dura, las empresas obvian ligeramente estos residuos, en realidad peligrosos por su alto contenido en materia orgánica. El siguiente residuo tiene las siguientes características que confirman la necesidad de eliminar este residuo: color violáceo−marrón hacia negro; olor a aceite oliva muy fuerte; alto grado de contaminantes orgánicos (DQO/DBO5 =2,5−5) con difícil degradabilidad; pH ácido; altos contenidos en polifenoles y materia orgánica. La DQO es aproximadamente unas 150−200 veces superior a la correspondiente a residuos sólidos urbanos. Su vertido a suelos y aguas conduce a una eutrofización del ecosistema dado el aporte de materia orgánica y los elevados contenidos de DQO y DBO5, así como a diversas alteraciones en la estructura y composición de ecosistemas terrestres y acuáticos. Los efectos que produce el vertido incontrolado de estos residuos son: • COLARACIÓN DE AGUAS, por el alto contenido en taninos y por la baja degrabilidad de los compuestos carbonados que forman el residuo. • AMENAZA DE LA VIDA ACUATICA, las características de las partículas que componen el alpeorujo se depositan sobre los lechos de los ríos e impiden la normal transferencia de oxígeno. En tales condiciones los microorganismos anaerobios son los que proliferan en dichos ecosistemas, rompiendo el equilibrio biológico. • PELÍCULA IMPRENETRABLE EN LA SUPERFICIE, que bloquea los rayos solares, alterando los ciclos biológicos de numerosos organismos fotosintéticos. • DETERIORO DEL SUELO, al aumentar el contenido ácido y materia inorgánica. Se observa un incremento de la porosidad de suelos agrícolas e incluso aumento de la solubilidad de determinados metales pesados. • FITOTOXICIDAD, debido al alto contenido fenólico. Estos compuestos aportan el carácter antibacteriano, el aspecto fitotóxico (inhibe la germinación de varias semillas, así como el crecimiento temprano de determinadas especies vegetales, y el color negro. • OLORES DESAGRADABLES. La gran variedad de componentes de los residuos precisan de diversas tecnologías para eliminar los compuestos perjudiciales sobre el medio ambiente. La mayoría de los métodos han sido probados en laboratorios y algunos a escala industrial. Para el alpeorujo destacan: secado/evaporación, tratamientos térmicos, tratamientos biológicos aerobios y/o anaerobios, tratamientos con hongos. A estos tratamientos les deben seguir una utilización del residuo en agricultura o como relleno de tierras, aunque se debe empezar a contemplar su valoración para la producción de fertilizantes y como alimento para ganado. 4. Usos del alpeorujo como sustrato para la transformación biotecnológica. 6 • Producción de biomasa como recurso energético. La necesidad de modernizar la agricultura, la protección de la calidad ambiental, el desarrollo de nuevas técnicas de depuración y tratamiento de residuos, la escasez de recursos y las perspectivas de generación de empleo, son algunos de los factores que han contribuido a realizar trabajos conducidos a producir recursos energéticos rentables a partir de la biomasa. Las investigaciones tratan de aunar los criterios de conservación del medio ambiente, uso de materias primas actualmente contaminantes y creación de fuentes alternativas de energía, siendo la biomasa uno de los recursos energéticos mas estudiados por investigadores e instituciones del Viejo Continente. Una de las fuentes energéticas alternativas más atractivas, en este sentido, es la biomasa derivada de los cultivos vegetales, como puede ser el subproducto procedente de las almazaras, el orujillo, cuyas características lo hacen un buen combustible para una planta de generación de electricidad, aunque su competitividad con fines energéticos está aun lejos del umbral de rentabilidad. Estas instalaciones deben ser subvencionadas por instituciones públicas. • Producción de biomasa mediante los hongos Asperguillus y Geotrichium, utilizada para la comida de rumiantes. En la actualidad el empleo de subproductos de origen vegetal como ingredientes de dietas animales tiene un interés añadido dado el origen vegetal de estos subproductos. El uso de las cenizas procedentes de la incineración del alpeorujo como ingrediente de mezclas minero−vitamínicas para alimentación de rumiantes es un aspecto innovador por sí mismo. También son varias las ventajas competitivas de esta propuesta. Permite disponer de fuentes alternativas de alimento para el ganado en zonas de cultivo del olivar que son, en toda la Cuenca Mediterránea, deficitarias en pastos naturales y en recursos convencionales. Los subproductos cuyo uso en alimentación animal se propone son de origen vegetal y pueden representar una alternativa al uso de subproductos de origen animal. • Utilización como fertilizante agrícola. Una alternativa a la solución del problema que plantea los residuos tóxicos de la industria oleícola en su eliminación es su reciclaje mediante su aplicación agronómica (como fertilizante) a los suelos. Los investigadores han conseguido con un cierto tipo de microorganismos convertir el alpeorujo en algo rentable económicamente y no tóxico, y su transformación en compost (abono natural para la tierra) con un proceso rápido sencillo y óptimo. Además, a diferencia de otros residuos (lodos de depuradora, residuos sólidos urbanos), los procedentes del sector oleícola están exentos de metales pesados y organismos patógenos que pueden comprometer la salud pública. Este hecho los convierte en idóneos para ser utilizados como enmienda orgánica o acondicionador del suelo. Sin embargo el aumento de la salinidad del suelo, disminución del valor de pH, ó la abundancia de polifenoles son aspectos a considerar con su uso. • Obtención de manitol y productos derivados a partir de alpeorujo El alpeorujo también se pude utilizar como materia prima, con el fin de obtener productos con fin comercial. El procedimiento de obtención de manitol y productos derivados a partir del alpeorujo se realiza mediante la extracción de los materiales mencionados, en procesos que pueden incluir dilución, separación de fases por filtración, decantación o centrifugación del alpeorujo, con secado total o parcial previo de los materiales resultantes. Los extractos conseguidos se procesan a continuación para eliminar los materiales que le acompañan, 7 fundamentalmente mediante procesos de defecación, los extractos finalmente obtenidos y ricos en manitol se concentran, seguidamente el manitol se aísla mediante un proceso de cristalización. • Producción de expolisacáridos, Pollulan y Xanthan, de interés comercial en la industria alimentaría, farmacéutica y cosmética. • Producción de PHB (poli−B−hidroxibutirato). Futuros bioplásticos. Otra alternativa interesante es la producción de bioplásticos a partir del alpeorujo. El PHB (polihidroxibutiratos), un miembro de la familia de los poliésteres, es creado directamente a partir de microorganismos en unas condiciones favorables, y es totalmente biodegradable. Estos bioplásticos pueden ser moldeados, fundidos y conformados como los plásticos derivados del petróleo, y tienen la misma flexibilidad. Son manufacturados con el nombre de Biopol en Europa por el ICI y PHBV en los EE.UU.. Hoy por hoy son demasiado caros para el empleo en botellas de bebidas refrescantes o en bolsas de plástico, pero la producción masiva podrá abaratar los precios. El PHB resulta ser un termoplástico con características muy similares a las del polipropileno, es un polímero frágil con un alto punto de fusión, que a pesar de tener una menor resistencia a la disolución, tiene un comportamiento óptimo ante la luz ultravioleta. La producción de estos bioplásticos se lleva acabo cuando determinados microorganismos entran en contacto con grandes concentraciones de carbono (azúcares), en estas condiciones se carece de nutrientes esenciales como el nitrógeno, formándose gránulos que ejercen de almacén energético para la célula. • Producción de enzimas, pectinas. La materia más común a partir de la cual se extrae pectina son los orujos de diferentes residuos agrícolas. Una alternativa puede ser la utilización del alpeorujo como materia prima para este fin. Los diferentes tipos de materia prima tienen, sin embargo ligeras diferencias, ya que pueden dar pectinas para distintas aplicaciones específicas. • Producción de colorantes y antioxidantes. Los compuestos fenólicos presentes en el alpeorujo son potentes antioxidantes que disminuyen la oxidabilidad de las LDL in vitro y tienen un posible efecto sobre la biodisponibilidad de óxido nítrico (NO). Hay tecnologías que intentan estudiar la ingesta aguda de los antioxidantes que presenta un subproducto como el alpeorujo con alto contenido en polifenoles con el fin de mejorar la función endotelial en hipercolesterolémicos. • Producción de antihongos. Otra alternativa para el aprovechamiento del alpeorujo puede ser el considerar su poder antihongos, debido a su contenido de sustancias fenólicas, las cuales han demostrado este efecto. 5. Sistemas físico−químicos aplicados al alpeorujo. • Precipitación/Floculación La precipitación es el proceso mediante el cual se transforma una sustancia soluble en agua en su forma insoluble mediante una reacción química. Usando este proceso, el precipitado arrastra a los compuestos orgánicos disueltos y en suspensión, por lo que se consigue una clarificación y depuración del alpeorujo. El agua residual obtenida puede tratarse posteriormente con carbón activo, una filtración u ósmosis inversa. Determinadas sustancias químicas son utilizadas con este propósito Ca(OH) 2, por ejemplo • Adsorción 8 Este método fue utilizado originariamente en la eliminación de sustancias tóxicas disueltas en agua. En el caso del alpeorujo estas sustancias son los taninos, otras sustancias difícilmente biodegradables y los fenoles, compuestos con alto poder bactericida e inhibidor. El carbón activo ha sido utilizado para este propósito en el tratamiento del alpeorujo y aunque los resultados han sido satisfactorios (debido a su gran superficie de adsorción), el hecho de no poder ser reutilizado y el posterior tratamiento del carbón activo (incineración) conlleva innumerables problemas de contaminación ambiental (emisión de gases). • Oxidación húmeda La oxidación de sustancias orgánicas usando oxígeno se conoce con el nombre de oxidación húmeda. Este proceso tiene lugar a altas temperaturas (120−300 ºC) y presión (10−200 bares). Aparte del oxígeno también son utilizados otros agentes oxidantes como son el peróxido de oxígeno (H2O2) y el ozono (O3). El uso del peróxido de oxígeno se ha limitado debido a los problemas de almacenaje. Sin embargo, el uso de ozono como agente oxidante ha ido en aumento ya que con este agente es posible degradar compuestos inorgánicos y otros recalcitrantes, así como elimina bacterias y compuestos responsables del mal olor y del color tan característico del alpeorujo. • Evaporación. Este método se utiliza para la concentración de los compuestos no volátiles del alpeorujo. Sin embargo, el vapor generado en el proceso debe ser tratado como residuo también. El concentrado del proceso de evaporación normalmente entra a recirculación nuevamente lo cual genera un gasto importante en electricidad. Este método prácticamente no se utiliza para este tipo de residuos. TECNOLOGÍAS AVANZADAS: Microfiliación, ultra filtración y ósmosis inversa. Estos procesos realizan la separación de sustancias disueltas en función del tamaño de sus partículas ó moléculas, empleando membranas porosas de diámetros variados. Estas técnicas difieren de las técnicas de separación convencionales como filtración, decantación y centrifugación, en que la separación se lleva a cabo entre sustancias que forman una sola fase, es decir en disolución. Compuestos variados con pesos moleculares entre 1000 y 100.000 (microorganismos, polifenoles, colorantes, polialcoholes...) son retenidos por membranas utilizadas en ultrafiltración, mientras que en el proceso de ósmosis inversa se utilizan membranas que separan compuestos cuyos pesos oscilan entre 100 y 1000 (ácidos, sustancias aromáticas...). El principal inconveniente de este sistema es la colmatación de los filtros. • Tratamiento biológico 6.1. Compostaje. El proceso de compostaje comprende tres etapas: • El alpeorujo procedente de las almazaras se deposita en unas balsas para su almacenamiento. Previamente al compostaje se realizará una mezcla del alpeorujo con hojas con el fin de mejorar este proceso. Esta mezcla se hará en una proporción de 4:1 en peso (aproximadamente 50% en volumen). • Formación de pilas de fermentación aerobia. • Oxigenación continua y termoevaporación del alpeorujo Formación de pilas de fermentación aerobia La materia orgánica extraída debe de ser sometida a un proceso oxidativo de carácter aerobio, con el fin de fijar definitivamente los compuestos lignocelulósicos y lignoproteicos, así como la fijación definitiva de 9 nitrógeno, fósforo, potasio, relación C/N, etc. Así dispuesta, la materia orgánica se forman unas pilas o hileras longitudinales, con longitud variable, aunque deben guardar unas estrictas dimensiones, en cuanto a su altura y ancho de la pila, de modo que la penetración del aire sea uniforme y pueda llegar exponencialmente a todas las zonas de la pila. En la figura 1, se refleja la sección transversal de una pila concreta, y puede apreciarse que el aire entra en la pila por los lados (lateralmente) e inmediatamente parte del oxígeno es utilizado por los microorganismos. El aire que penetra en la misma realiza el efecto de chimenea, es decir, el aire se mueve primero horizontalmente y, entonces se eleva (según indican las flechas verticales de la figura 1). Figura 1 Por esta característica del tiro de chimenea, la concentración de CO2 en una zona determinada de la pila, depende más de la anchura de ésta que de su altura. El aire se remueve más rápidamente en la zona A y aquí es donde primero se calienta la pila (materia orgánica). La zona templada se encuentra situada entre B y C, con el desarrollo de una intensa actividad microbiana, generalmente Actinomicetos. La zona C e interior de la pila, se encuentra poblada de colonias netamente termofílicas, formadas por grupos de bacterias termófilas microaerofílilicas. La temperatura por tanto en esta zona de la pila fluctúa entre 50 a 60º C, lo que conlleva a una intensa termoevaporación del alpeorujo. Las pilas pueden formarse a la intemperie, aunque al optar por esta forma, deben de ser protegidas y cubiertas con una lámina plástica, lona o tela y con una serie de orificios, que permitan la total entrada y circulación del aire. No obstante, es preferible emplazar las pilas en sitios cubiertos, con el fin de evitar las incidencias climatológicas de la zona geográfica en donde se lleve a cabo puesto que el proceso, es industrialmente continuo. Oxigenación continua y termoevaporación del alpeorujo En el subproceso que nos ocupa, debe de controlarse estrictamente la termogénesis activa, que es originada por toda una serie de grupos de microorganismos. Vamos a hacer una breve descripción de los principales grupos microbianos que intervienen en esta etapa y, por tanto, en la termoevaporación del alpeorujo. Son varios los grupos de hongos que en condiciones idóneas de humedad, temperatura y oxígeno, utilizan la celulosa para satisfacer sus necesidades de carbono y energía, destacando como los hongos con más fuerza celulolítica, los aerobios mesófilos y termófilos, siguientes: Aspergillus, Chaetomium, Curvaloria, Fusarium, Memnonielo, Phoma, Thielaria, Trichodermo y las especies formadas de corpóforos como Pheenolus y Coprinus. Asimismo un gran número de bacterias mesófilas aerobias metabolizan la celulosa, destacando el género Cytophaga y Sporocytoohaga, y específicamente la termofílica Clostridium Thermocellum. Las pilas de fermentación se forman mecánicamente mediante una máquina especial apiladora−volteadora, denominada compostadora. Para efectuar la formación de las pilas y conformarlas, según la sección transversal, se dispone de un cajón hueco singular adosado a la parte frontal de la máquina compostadora. Concluido la etapa de mezclado del alpeorujo con las hojas, la máquina compostadora y su elemento adicional o cajón formador, pueden haber formado una o varias pilas según la cantidad de materia a tratar, con una longitud variable. En la figura 2, puede observarse la distribución de la concentración de CO2 en una pila, con una anchura tipo de 3 metros y una altura de 1,50 metros (aunque dichas medidas no son en modo alguno estrictas, sino que, dependen de muchos factores climáticos del medio y emplazamiento geográfico, en donde se ubiquen las plantas de transformación). Figura 2 Para cada una de las parcelas se estudiarán distintos parámetros: 10 • − Humedad del suelo. • − Productividad. • − Incidencia de heladas. • − Incidencia de malas hierbas y plagas. • − Pérdida de suelo por escorrentía. • − Tasas de infiltración y evaporación Los análisis de los materiales empleados aparecen en las Tablas 1 y 2. Las mezclas se efectuaron hasta conseguir un 80% de alperujo y un 20% de hojas (p/p), lo que representa aproximadamente un 50% (v/v) de cada componente. Durante el proceso de compostaje, 60 días, se efectuaron volteos periódicos y humectaciones cada 8 − 9 días. En la Figura 2 aparece la evolución de humedad, materia orgánica, % C, % N y relación C/N durante el proceso de compostaje, observándose que en el alperujo mezclado con hojas la etapa fermentativa sólo dura aproximadamente 15 días. Resultados obtenidos La materia orgánica aportada y tratada sufre una degradación microbiana natural, análoga a la que se realiza en la naturaleza. Descomposición por fermentación microbiana de los montones de estiércol o materiales orgánicos con humedad y ricos en elementos proteicos (Nitrógeno). 11 Por consiguiente, la simbiosis que integran los procesos oxidativos de la materia orgánica, con el alpeorujo (tratado) no presupone un problema para obtener un buen material orgánico fertilizante, ya que todos los compuestos nocivo−tóxicos son sintetizados y transformados en otros compuestos químicos más estables (ácidos húmicos y fúlvicos). Tabla 7. Características del suelo tratado y sin tratar con compost. Como puede apreciarse, las diferencias entre el suelo sin tratar y el suelo tratado son apreciables debido al aporte del compost. En primer lugar, se aprecia una subida del pH, un oscurecimiento del suelo, un aumento de la estabilidad estructural y una mejora en la fertilidad química con aumento de carbono, nitrógeno, fósforo y potasio. El proceso industrial de tratamiento y transformación del alpeorujo, pretende demostrar que tales residuos tóxicos son factibles de poder ser reciclados en otros compuestos útiles, que servirán, a su vez, para proveer de materia orgánica pura a los diversos países que a nivel nacional e internacional se tiene de estos productos orgánicos. • Vermicompostaje. Los procesos de vermicospostaje son procesos ecobiotecnológicos debajo coste que utilizan la capacidad de algunas lombrices epigeas para transformar residuos en abonos orgánicos estabilizados y humificados vermicompost que presentan buena estructura y calidad agrícola. 12 En este proceso se utiliza la lombriz Eisenia andrei, que permite la obtención de abonos orgánicos a partir de orujos secos, solos, o mezclados con otros residuos orgánicos; valorando asimismo la capacidad fertilizante y/o enmendante de los productos finales obtenidos. Para ello se prepararon diferentes subtratos constituidos por orujos secos, solos o mezclados con estiércol de vaca o/y biosólidos ( lodos) residuales urbanos anaerobios y aerobios. Los resultados obtenidos pusieron de manifiesto que los orujos secos y extractos sin mezclar permiten el crecimiento y reproducción de las lombrices inoculadas, aunque su desarrollo fue menor que el observado cuando el subproducto había sido mezcla previamente con estiércol, biosólido residual o ambos residuos. Aunque los orujos secos sean materiales recalcitrantes a la biodegradación, la acción combinada de lombrices y microorganismos favoreció su biotransformación y, como consecuencia, los vermicompost obtenidos, especialmente el de la mezcla orujo/biosólido 8/1, presentaron un elevado contenido en nutrientes, apreciables niveles de humificación, madurez y estabilidad (ausencia de fitotoxicidad) lo cual permitía su utilización como abono o enmienda en la agricultura. Este último uso se comprobó en deferentes experimentos de invernadero e incubación, en los que los vermicompost obtenidos fueron aplicados a suelos de diferente tipo o bien utilizados como acolchado de cultivos bajo cubierta. Los productos obtenidos finales vermicompost de orujos secos y vermicompost de orujos húmedos cumplen con las especificaciones de nuestra legislación sobre contenidos mínimos en principios activos en compost (Orden del 28 de mayo de 1998 sobre fertilizantes y afines). Ley de fertilizantes OM 28.05.98 Humedad % <40 Materia orgánica % >25 N orgánico % >1 P2O5 % >1 (recomendado) K2O % >1 (recomendado) PH − Vermicompost orujo seco con biosólidos Vermicompost orujo húmedo precompostado Vermicompost orujo húmedo con biosólidos <10 65 1,2 <1Tabl0 61 1,6 <10 63 1,4 0,4 0,4 0,9 1,1 1.0 1,1 8,2 8 7,4 Contenido de principios activos en los vermicompost de orujos obtenidos Asimismo los bajos niveles en elementos tóxicos detectados en ellos permite su uso en la agricultura ecológica. • Producción de biomasa como recurso energético. Investigadores de diversas universidades españolas vienen realizando trabajos conducentes a producir recursos energéticos rentables a partir de la biomasa. Las investigaciones tratan de aunar los criterios de conservación del medio ambiente, uso de materias primas actualmente contaminantes y creación de fuentes alternativas de energía, siendo la biomasa uno de los recursos energéticos mas estudiados por investigadores e instituciones del Viejo Continente. La necesidad de modernizar la agricultura, la protección de la calidad ambiental, el desarrollo de nuevas técnicas de depuración y tratamiento de residuos y la escasez de recursos son algunos de los factores que más contribuyen a ello. 13 Una de las fuentes energéticas alternativas más atractivas es, en este sentido, la biomasa derivada de los cultivos vegetales. Básicamente en la actualidad se trabaja sobre tres grandes grupos de cultivos. Por un lado los oleaginosos, productores de aceites susceptibles de ser transformados en esteres metílicos o etílicos, sucedáneos del gasóleo de automoción, cuyo paradigma podría ser el girasol aunque su competitividad con fines energéticos está aun lejos del umbral de rentabilidad. En segundo lugar los alcoholígenos, y por último están los productores de biomasa lignocelulósica. Investigadores de la Universidad de Jaén, la primera provincia productora de aceite de oliva en España, donde Andalucía concentra también el 80% de la producción de orujo, trabajan en la cuantificación y aprovechamiento de los subproductos generados por el sector con vistas a la instalación de pequeñas plantas de generación eléctrica, o de cogeneración de tamaño medio/pequeño, distribuidas en zonas estratégicas y partiendo de que un sistema de cogeneración rentable para este aprovechamiento debe ser, como mínimo, de 15/16MW y su período de funcionamiento de al menos 8.000 horas/año. Así, investigadores de la Universidad de Sevilla y la Compañía Sevillana de Electricidad, trabajan en la actualidad en la caracterización del alpeorujo como combustible para la construcción de una planta piloto que abordaría también los procesos de conversión a energía térmica, por combustión o gasificación, e incluso su posterior transformación en eléctrica sobre la base de ciclos de vapor y gas. 7.1.− Planta de biomasa del olivar de Endesa. Endesa Cogeneración y Renovables ha promovido, construido y en estos momentos prepara la recepción de dos plantas destinadas a la generación eléctrica mediante combustión de orujillo, localizadas en poblaciones de las provincias de Ciudad Real y Jaén. Se trata de instalaciones pioneras en el mundo en el sistema de combustión empleado. Origen del orujillo El origen del orujillo se encuentra en la aceituna destinada a la producción de aceite, que se recoge durante los meses de diciembre, enero y febrero. En las almazaras, por medios físicos (centrifugación), se obtiene por un lado el aceite virgen de oliva y por otro el "alpeorujo" u orujo húmedo, mezcla de la parte sólida y agua que contiene la aceituna con una humedad en torno al 60%. Parque de orujillo de la planta de Villarta de San Juan Tradicionalmente, en las almazaras se obtenían por separado el alpechín y orujo (con una humedad del 30%) pero problemas medioambientales asociados a la acumulación del alpechín han originado una evolución tecnológica en la mayoría de las almazaras de nuestro país al sistema descrito anteriormente conocido como de 2 fases. Materia prima y combustible El orujo húmedo producido es factible de ser utilizado como materia prima en las industrias de extracción de aceite de orujo, donde por medios químicos se extrae el 3% de aceite residual que contiene. Sólo queda como residuo la parte sólida de la aceituna que es lo que se conoce por orujillo. El consumo de orujillo es de 14 aproximadamente de 100.000 Tm/año. El orujillo se ha utilizado tradicionalmente como combustible en pequeñas industrias locales como ladrilleras y cerámicas, en las propias almazaras y extractoras y para calefacción. Las principales características del orujillo que hacen que sea un buen combustible para una planta de generación de electricidad, son las siguientes: • Poder Calorífico Inferior: 3.700 kcal/kg • Humedad: 12% • Inexistencia de azufre y otros contaminantes • Apariencia granular y fácil manejo • Riesgo mínimo de suministro • Producción concentrada 7.2. Planta de producción eléctrica a partir de orujillo de Villarta de San Juan La planta de Villarta de San Juan superó las pruebas de puesta en marcha. Cuando alcance el máximo nivel de producción, la planta estará en disposición de exportar a la red distribuidora de electricidad, gracias a sus 16 megavatios de potencia total instalada, más de 113 giga vatios hora al año, lo que supone un consumo eléctrico equivalente al de una población de 31.000 familias. 7.2.1. EL PROCESO INDUSTRIAL Pretratamientos necesarios La humedad del orujillo varía en un margen más o menos amplio dependiendo de la extractora de la que provenga. Así se pueden encontrar muestras que lleguen hasta un 22% de humedad, mientras que otras se sitúan en el 10 %. El diseño del sistema de combustión se ha basado en un orujillo de una humedad del 12,7 %, media aritmética de diversa muestras recibidas procedentes de diversas extractoras, por lo que no se han contemplado aplicaciones específicas de secado. Las necesidades de combustible, para los distintos regímenes de carga, y para estas plantas de 16 MW de potencia bruta son los siguientes: • 100 % carga: 13.145 Kg/h • 75 % carga: 9.785 Kg/h • 50 % carga: 6.480 Kg/h Equipos y sistemas principales En este tipo de plantas, el orujillo se quema en la caldera y la energía térmica generada se utiliza para calentar agua, generar y sobrecalentar el vapor. El ciclo termodinámico empleado para transformar la energía térmica absorbida por el vapor a energía mecánica es el ciclo de Rankine. En este ciclo, el vapor sobrecalentado a alta presión, es expandido en una turbina de vapor donde se transforma la energía térmica que transporta el fluido en energía mecánica, que se manifiesta en el movimiento rotatorio de los álabes de dicha turbina, cuya 15 transformación en energía eléctrica es inmediata en un alternador conectado con el eje de la turbina de vapor. A la salida de la turbina de vapor, un aerocondensador asegura un adecuado bajo nivel de presión para conseguir la mayor expansión del vapor. El ciclo se cierra bombeando el agua condensada a la caldera y transformándola de nuevo en vapor sobrecalentado. La corriente gaseosa, que abandona la caldera, tras un enfriamiento, atraviesa la sección de filtración, compuesta por filtros de mangas donde se garantiza que la emisión de partículas por chimenea cumpla los límites legales vigentes. Equipos auxiliares Otros equipos son necesarios para cerrar el ciclo y sistemas auxiliares, como las bombas y el desaireador (cuya misión es eliminar los componentes gaseosos que pueden formar parte de la corriente de agua y que, en su mayoría, se han incorporado al ciclo en el condensador), la planta de tratamiento de agua y la planta de tratamiento de efluentes. Aportará energía a la red La energía eléctrica generada será utilizada en los servicios auxiliares de la instalación y el excedente producido se aportará a la Red de la Compañía Eléctrica de la zona. Para canalizar la energía procedente de cada Planta de Generación, se ha previsto una subestación de 132 kV, equipada con un interruptor para dicha tensión de 1250 A de intensidad nominal que conectará con una línea aérea, a una tensión de 132 kV, tendida desde la planta hasta el punto de conexión a la Red de la Compañía Eléctrica. Para ambos emplazamientos, el punto de conexión está situado aproximadamente a 4,5 km. de la central de biomasa, lo cual es una distancia aceptable y un punto a favor de la idoneidad del emplazamiento. Los equipos y sistemas principales que forman la planta son: 16 • Parque de orujillo • Caldera de Orujillo y equipos asociados • Grupo turbo−generador de vapor y equipos asociados • Tuberías y conductos • Aerocondensador • Sistema de manejo del combustible • Planta de tratamiento de agua • Sistema de depuración de gases • Planta de tratamiento de efluentes • Desaireador y tanque de agua de alimentación • Subestación eléctrica La instalación se ha previsto para funcionar las 24 horas del día, durante todo el año, salvo una parada anual para mantenimiento de la planta. Resulta así un total de 7.884 horas/año, con lo cual se estima una indisponibilidad global de la instalación de un 10 %, sobre un total de 8.760 horas de funcionamiento teórico al año. Caldera de biomasa La caldera se ha diseñado y construido de acuerdo con las técnicas más avanzadas desarrolladas para este tipo de equipos, lo que nos permite instalar una caldera de un alto grado de fiabilidad y un rendimiento elevado, acorde con las actuales necesidades industriales. El equipo instalado está basado en una caldera de circulación natural con dos calderines, tiro equilibrado, suspendida de la estructura soporte para instalación a intemperie, con quemadores de biomasa y dotada de todo el equipo auxiliar necesario para una operación automática continua. La limpieza de las escorias depositadas en la caldera se efectuará mediante sopladores de vapor. FICHA TÉCNICA COMBUSTIBLE CARGA Caudal vapor salida SC Presión vapor salida SC Temperatura vapor salida SC Consumo de combustible Caudal de aire de combustión Caudal de gases de combustión Rendimiento (PCI) % Kg/h bar a ºC Kg/h Kg/h Kg/h % C. DISEÑO 100 65.800 60 450 13.200 87.100 99.083 89,4 C. MIN 50 32.500 60 450 6.491 44.800 50.675 90,8 Turbogrupo de vapor El vapor generado en la caldera de biomasa se expande en un turbogrupo de vapor a condensación, multietapa horizontal. El conjunto turbina−reductor se montan en bancada común. El generador se monta en bancada independiente. 17 Las condiciones de operación y los datos principales son: • Presión de entrada: 60 bar • Temperatura de entrada: 450 ºC • Caudal de entrada: 65.800 kg/h • Presión de condensación: 0.108 bar • Presión de extracción a desgasificador: 3 bar • Caudal a extracción: 9.090 kg/h • Caudal a condensación: 56.710 kg/h • Potencia eléctrica: 15.980 kW DATOS DEL GENERADOR Potencia 20.000 Tensión 11.000 Frecuencia 50 Velocidad 1.500 Aerocondensador kVA V Hz r.p.m. La instalación de condensación comprende los equipos y complementos necesarios para condensar el vapor de escape de la turbina empleando únicamente aire como medio refrigerante. La instalación consta básicamente de los intercambiadores vapor−aire dispuestos en forma de tejado a dos vertientes con los extremos cerrados por paredes de chapa formando un recinto, en cuya parte inferior están alojados los grupos moto−ventiladores que impulsan el aire al interior de aquel, obligándole a atravesar los haces tubulares aleteados a corriente cruzada. Los otros componentes principales son las bombas y depósito de condensado, los grupos generadores de vacío y las regulaciones de nivel y presión/temperatura ambiente. El mantenimiento de la presión de vapor a distintas cargas de turbina y a distintas temperaturas de aire exterior se consigue mediante una adecuación del caudal de aire a través de la conexión y desconexión de motores de dos velocidades. Los principales parámetros se recogen en la siguiente tabla: DATOS DEL AEROCONDENSADOR Caudal del vapor 56,5 Potencia calorífica 34,51 t/h MW 18 Presión del vapor Temperatura del aire 0,1 25 bar ºC Sistema de depuración de gases y extracción de cenizas El sistema de depuración de gases está compuesto de un ciclón apagachispas y de un filtro de mangas. Queda garantizada la emisión de 20 mg/Nm3 con un módulo fuera de servicio, cumpliéndose sobradamente las restricciones impuestas por la Legislación en la materia. Para la evacuación del polvo se disponen dos transportadores de hélice sin fin en el multiciclón y dos en la base del filtro de mangas. Los cuatro tornillos vierten en uno transversal y las cenizas llegan al silo mediante un transportador de cadena. Planta de tratamiento de agua Las diferentes unidades se han dimensionado para un caudal de agua de procesos de 3,4 m3/h. El agua bombeada desde el depósito de agua bruta se someterá a los siguientes procesos de tratamiento: • Cloración • Coagulación • Filtración a través de un filtro de arena silícea • Filtración a través de un filtro de carbón activo para eliminación del cloro El tratamiento del agua de alimentación a caldera se realizará mediante un proceso de ósmosis inversa y un proceso de desmineralización por intercambio iónico en lecho mixto. Tratamiento de efluentes Los equipos para refrigeración del generador, condensador y aceite de la turbina de vapor no generan efluentes al ser el aire el medio refrigerante. Por tanto, los efluentes que vamos a tener en la planta de biomasa son los siguientes: de la suma de todos los efluentes posibles resulta un caudal diario de 76 m³ de vertidos, lo que supone 3,2 m³/h. Las aguas procedentes de la regeneración de los grupos de lechos mixtos, el rechazo de osmosis, purga de caldera y efluentes varios se recibirán en un depósito de recogida de agua residual con una capacidad de 25 m³, donde se mezclarán para autodilución de los concentrados salinos y su neutralización para su vertido final. 7.2.2. SISTEMAS ELÉCTRICOS Equipos de media tensión El alternador con que cuenta la Planta de Generación genera a una tensión de 11 kV. La conexión con el transformador de potencia se realizará mediante unas cabinas de 17,5 kV, equipadas con: • Interruptores automáticos extraíbles de SF6, con mando eléctrico por motor y cierre y apertura local remoto • Seccionador de p.a.t. • Transformadores de tensión y de intensidad para protección y medida • Relés de protección Los equipos de alta tensión comprenden el suministro del aparellaje de alta tensión y el resto de equipos relacionados con las subestaciones de las plantas de generación. Estas subestaciones están constituidas por una posición de 132 kV (para la línea y el trafo), tipo simple barra (S/B) exterior convencional. En cada planta, la subestación será controlada desde el propio sistema de control digital de la Central de Generación. El sistema de protecciones constará de los relés de protección asociados a los elementos de 132 kV y el propio 19 trafo. Todas las protecciones serán de tipo digital. Por su parte, el sistema de medida comercial incluye los elementos requeridos en el nuevo Reglamento de Puntos de Medida. Los servicios auxiliares de 400/230 V y 50 Hz son alimentados desde las propias centrales de generación. Líneas de evacuación eléctrica La evacuación de la energía generada se realiza a través de una línea de 132 kV que parte del pórtico de la subestación de planta y mediante un trazado en S/C de 4,5 km entronca en una línea de Unión Fenosa del mismo nivel de tensión. • Conclusiones Tratamiento biológico: compostaje. Ventajas Se elimina de forma controlada un residuo contaminante procedente de las almazaras. Este proceso se centra en hacer desaparecer integramente el alpeorujo. El producto final obtenido es fertilizante orgánico puro, con gran contenido de compuesto húmicos y fúmicos. La materia orgánica sufre una degradación microbiana natural. Presenta mejores características que los excrementos de origen animal. En este proceso la emisión de CO2 está continuamente controlada. Es un proceso industrialmente continuo. La tecnología necesaria no es muy cara. No precisa de mano de obra cualificada. Incrementa el desarrollo industrial de zonas rurales Inconvenientes Se necesita una amplia superficie para la transformación del alpeorujo. Debido a las características del alpeorujo hace muy difícil su almacenamiento y manejo. Hay que tener en cuenta las condiciones metereológicas de la instalación. Al ser un proceso natural el que se lleva acabo se necesita mucho tiempo para que se complete. Al ser un semisólido la cantidad de humedad no es suficiente para que se desarrolle el proceso fermentativo (añadimos alpechín). Aprovechamiento energético Ventajas 20 Supone una solución global a la eliminación de subproductos de almazaras y extractoras de aceite de oliva. Se elimina de forma controlada el orujillo. Genera unos 24 puestos de trabajo directos y se estima que unos 200 indirectos. Incrementa el desarrollo industrial de zonas rurales. Supone una valorización energética de unos recursos autóctonos, sustituyendo fuentes energéticas convencionales. El orujillo presenta unas características que hacen que sea un buen combustible para una planta de generación de electricidad, Inconvenientes Será necesario un control de las emisiones de partículas y de los gases emitidos, según la legislación vigente. Obtenemos un otros subproducto procedente de la incineración. Necesidad de una tecnología avanzada y costosa. Es necesario tener mano de obra cualificada. Las instalaciones deben ser subvencionadas por administraciones públicas debido a que no son rentables. Necesidad de un aporte adicional de combustibles. 9. Tratamiento final elegido para el aprovechamiento del alpeorujo: Planta de compostaje de ALGANIREJO. Hemos elegido como elección más satisfactoria para el tratamiento de nuestro residuo el compostaje. Debido a las ventajas que presenta este proceso y a las características del producto final obtenido, se considera una opción rentable para su aplicación como abono orgánico dentro de la situación geográfica en la que nos encontramos. La zona en la que se va a instalar la planta se sitúa en el Poniente Granadino, concretamente en la localidad del Alganirejo, en esta zona se distribuyen diferentes almazaras, en las que se llevan acabo una extracción de dos fases para la obtención de aceite de oliva. La producción anual de aceituna es aproximadamente 14,5 millones de kg (datos 1998), así que la cantidad de residuo a tratar en nuestra instalación sería de 1,136 107 kg de alpeorujo (78% de la aceituna tratada). Características de la zona Ubicación Tipo de aceituna Aceituna molturada Producción de aceite Cantidad de alpeorujo a tratar Volumen alpeorujo a tratar Poniente Granadino, Algarinejo Hojiblanca y picual 14,5 106 kg 3,19 106 kg 11,36 106 kg 13.365 m3 21 Características del alpeorujo a tratar Humedad Densidad alpeorujo pH Densidad alpeorujo con hojas Volumen de alpeorujo con hojas a tratar Cantidad de hojas 65 % 850 kg/m3 5,6 680 kg/m3 16.706 m3 2,84 106 kg Conformación de pilas. La cantidad total de alpeorujo se dividirá en 2 tandas. La duración del proceso de compostaje para cada una de ellas será de 2 meses. Una vez transcurrido ese tiempo, el compost formado, pasaría a una etapa de mantenimiento en un terreno adyacente. Así quedará libre el espacio techado para realizar el mismo proceso al alpeorujo restante. Las características del emplazamiento para el proceso de compostaje serán: Altura Anchura Longitud Nº de pilas Área de cada pila Área total de las pilas Separación entre pilas Área de instalación de compostaje cubierta 1,50 m 3m 200 m 12 600 m2 7.200 m2 0,50 m 8.600 m2 Parámetros a controlar durante el proceso de compostaje Temperatura Humedad Nº de volteos y humectaciones Duración del compostaje Duración del periodo de maduración 50−60ºC <65% Cada 8 ó 9 días 2 meses 2 meses APENDICE 1 REDUCCIÓN DE LA FITOTOXICIDAD DEL EXTRACTO ACUOSO DE ALPEORUJO EN PLANTAS DE TOMATE MEDIANTE EL USO DE FUSARIUM LATERITUM Objetivos • Determinación de la fitotoxicidad el fraccionamiento acuoso del alpeorujo seco y extractado. • Reducción de la fitotoxicidad de las fracciones acuosas del alpeorujo seco y extracto mediante el empleo de F. Lateritum Metodología de trabajo empleada Los experimentos se realizaron en macetas de 100 ml. Con una mezcla de suelo esteril y una arena en relación 1:1. 22 Las semillas de tomate se esterilizaron y gerinaron en estufa a 27 ºC. Tras su crecimiento en semilleron se seleccionaron las plántulas de igual tamaño para su posterior trasnsplante a las macetas. El alpeorujo seco y extractado a utilizar se esterilizó tres veces antes de su adición a las macetas. Se llevaron a cabo tres ensayos donde a las plantas de tomate crecidas en la mezcla de suelo se les adicciono: • Alpeorujo seco y extractado. • Alpeorujo lavado con agua. • Extracto acuoso de alpeorujo incubado o no con Fusarium lateritum. La extracción acuosa se realizó mediante agitación orbital con una proporción de alpeorujo/agua 1:2 durante 8 horas. La suspensión se paso por una gasa obteniéndose una fase sólida y una líquida. El extracto acuoso se inoculó con Fusarium lateritum y se incubó surante 15 días en agitación en una cámara de cultivo a 28 ºC. Los tres tipos de sustratos se le adicionaron a las macetas a concentraciones del 0%, 2,5%, 5%, 10%, 15%, 20%, 25% y 40 % v/v. Se realizaron cuatro repeticiones por tratamiento. Las plantas crecieron enuna cámara de cultivo concondiones controladas de humedad relativa, intensidad luminosa y ciclos de luz oscuridad. Las plantas se fertilizaron semaanlmente son 10 ml por maceta de una solución nutritiva. Después de 4 semanas de crecimiento las plantas se recolectaron y se determinó en ellas el peso seco de la parte aérea. Resultados La aplicación al suelo de alpeorujo seco y extractado disminuyó el crecimiento de plantas de tomate. La acción tóxica de concentraciones de alpeorujo del 2,5% y 5% fue apreciable a través de una reducción del crecimiento de las plantas de tomate del 80 y 90% respectivamente. Una concentración del 10% de alpeorujo al suelo fue letal para las plantas de tomate. El peso de plantas de tomate decreció tras la adición de alpeotujo lavado con agua, sin embargo eneste caso el descenso fue menor al obsevado tras la aplicación de alpeorujo seco y extractado. Así, fue necesaria la aplicación de concentraciones de 10 y 15% de alpeorujo lavado para reducir el crecimiento de plantas de tomate hasta un 80 y 90%. El alpeorujo lavado con agua necesitó una concentración del 25% para ser letal para las plantas de tomate. La incubacióon del extracto acuoso de alpeorujo durante 15 días con F. Lateritum redujo sufitotoxicidad cuando se aplicó a plantas de tomate a concentraciones del 2,5%. A estas concentraciones el extracto acuoso de alpeorujo podría considerarse como un fertilizante biológico ya que aumentó el peso seco de la planta de tomate respecto al contral sin alpeorujo. Conclusiones • La adicción de alpeorujo al suelo presenta marcado efectos fitotóxicos. • El alpeorujo lavcado con agua reduce su fitoxicidad en un 20%. • El extracto acuoso de alpeorujo utilizado a doses del 2,5% tras la incubación con F. Lateritum puede ser utilizdo como fertilizante orgánico ya que aumenta el peso seco de las plantas respecto al control sin adicionar alpeorujo. Gráfica 1. Peso seco de parte aérea de plantas de tomate en presencia de diferentes concentraciones de alpeorujo seco y extractado. Gráfica 2. Peso seco de parte aérea de plantas de tomate en presencia de diferentes concentracions de 23 alpeorujo lavado con agua. Gráfica 3. Peso seco de parte aérea de plantas de tomate en presencia de diferentes concentraciones de extracto acuoso de alpeorujo incubado o no con fusarium lateritum. Estación Experimental del Zaidén, CSIC. BIBLIOGRAFÍA Toledo Lucas F. L., El Compostaje. Curso de técnicas de biotratamiento aplicadas a la reutilización y recicladode residuos 2005. Pozo Llorente C., Residuos agrícolas: el alpechín en la Cuenca Mediterránea. Curso de técnicas de biotratamiento aplicadas a la reutilización y recicladode residuos 2005. J. A. Alburqueque, J. Gonzálvez, D. García, J. Cegarra, Agrochemical cahracterisation of alpeorujo, a solid by−product of the two−phase centrifugation method for olive oil extraction. Molina Alcaide, E., Nogales, R., Martín, A. I., Yáñez, D.R., Moumen A., Reutilización de los orujos procedentes de las nuevas tecnologías de extracción en dos fases del aceite de oliva de aceituna en alimentación de rumiantes. Linares, A., Caba, J.M., Ligero, F., de la Rubia, T., Martinez, J., Eliminación de los efectos fitotóxicos de los residuos de las almazaras. E. Benitez, H. Sainz, R. Nogales, Hydrolytic enzyme activities of extracted humic subtances during the vermicomposting of a lignocellulosic olive waste. Antonio C. Caputo, Federica Scacchia, Pacifico M. Pelagagge, Disposal of by−products in olive oil industry: waste−to−energy solutions. Hidalgo Cicuéndez, A., Procedimiento industrial de tratamiento, reciclaje y transformación de alpechín en fertilizantes orgánicos puros. Estación Experimental del Zaidín, CSIC. Reducción de la fitotoxicidad del extracto acuoso de alpeorujo en plantas de tomate mediante el uso de fusarium lateritum. Documentación en la red: www.sciencedirect.com www.energuia.com www.ugr.es www.infoEnergia.com www.infoenergia.com/cgi−bin/energia.cgi [email protected] www.hojiblancaycordoliva.com 24 www.compostandalucia.net Orujo " 550 Kg Alpeorujo " 800 Kg Molienda y batido Lavado (con agua fría) Molienda y batido Lavado (con agua fría) Aceite de oliva " 210 Kg Lavado con agua Lavado del aceite/ recuperación del aceite en el fragmento líquido Aceite de oliva " 200 kg. Lavado del aceite Agua de lavado " 0,2 m3 Agua caliente (0,6−1,3 m3) Alpechín " 1−1,6 m3 Agua caliente (0,6−1,3 m3) Centrifugación (decantador de dos fases) 25 Centrifugación (decantación de tres fases) 26 27