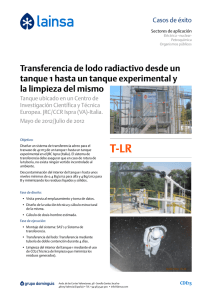

Diseño y construccion de una camara salina

Anuncio