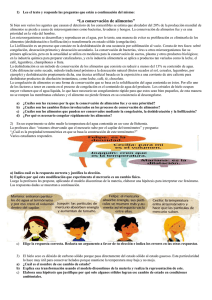

Evaluación de la deshidratación en

Anuncio