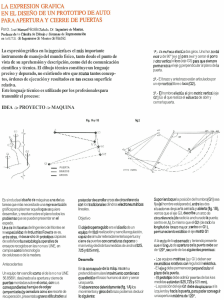

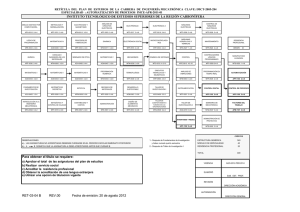

ingeniería mecatrónica en el diseño de maquinaria bajo - INTI

Anuncio