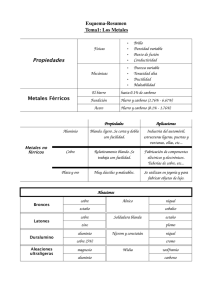

Contenido completo - Escuela de Ingeniería Mecánica

Anuncio