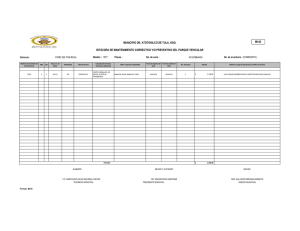

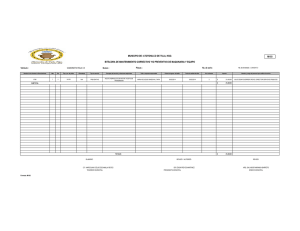

INFORME

Anuncio