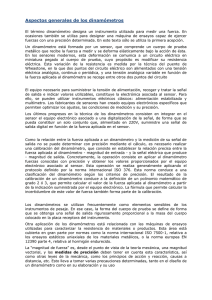

diseño, montaje y puesta en marcha del banco de pruebas

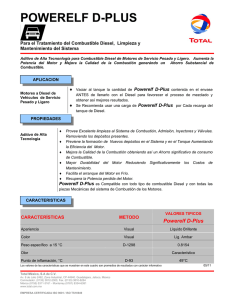

Anuncio