Herramientas para un diseño seguro de plantas de GNL

Anuncio

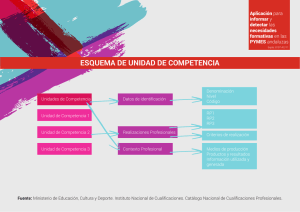

ESPECIAL | Ingenierías LA NORMATIVA PRIORIZA EL ANÁLISIS DE RIESGOS Herramientas para un diseño seguro de plantas de GNL La norma más ampliamente utilizada a nivel mundial por las ingenierías para el diseño de plantas de GNL fue revisada y editada a finales de agosto de 2012. En esta última revisión de la norma NFPA 59 A, edición 2013, que sustituye a todas las versiones previas, ha dado mayor relevancia al papel de los análisis de riesgos en el diseño de las plantas de GNL. Por Juan Santos | Director de la División de Seguridad Industrial de Inerco María Victoria Iglesias | Jefa de Proyectos de Seguridad Industrial de Inerco Alfredo Ramos | Jefe del Departamento de Seguridad Industrial de la División de Seguridad Industrial de Inerco C oncretamente, el anexo E de la edición anterior, que presentaba una alternativa basada en el cálculo del riesgo para el diseño del emplazamiento, fue revisado y relocalizado al Capítulo 15 “Performance (Risk Assessment) Based LNG Plant Siting” (Emplazamiento de la planta basado en el Análisis del Riesgo). Ello hace que el análisis de riesgo, a realizar de acuerdo a los requisitos establecidos en este capítulo, adquiera el carácter de obligatorio cuando la norma sea de aplicación. Por otra parte, la norma europea UNE EN 1473: 2007 recoge una filosofía similar en lo que a aspectos de seguridad industrial para el diseño de las instalaciones se refiere, ya que indica que este diseño será realizado de forma que se garanticen los niveles de riesgo considerados como aceptables en su anexo L para las personas y los bienes, dentro y fuera del establecimiento. Dicho anexo establece que deben realizarse análisis de riesgo e implementar las medidas de seguridad requeridas para garantizar niveles de riesgo aceptables. Si se realiza un análisis de detalle de ambas normas puede comprobarse que existen diferencias de criterio entre ellas en lo que se refiere a los distintos aspectos de seguridad y que se han extraído para su mejor identificación en la tabla “Diferencias entre la NFPA 59A y la UNE EN 1473”. No obstante, a pesar de las diferencias mostradas ambas normas persiguen como fin último el diseño de las instalaciones de forma que se garantice el máximo nivel de seguridad en las mismas, teniendo en cuenta las características del GNL y la tipología de instalaciones necesarias para las operaciones de carga, descarga, transporte y almacenamiento. Para ello comparten una filosofía común, consistente en anali74 | PQ | Octubre 2014 zar el riesgo de las plantas de GNL en todas las fases de operación de la misma, mediante la utilización de herramientas y metodologías de análisis de riesgos. Como complemento a las normas NFPA 59A y la UNE EN 1473 están los reglamentos industriales, la normativa técnica de referencia, los estándares de diseño y la experiencia acumulada. La observación y cumplimiento de todas estas recomendaciones son avales importantes como base para conseguir altos niveles de seguridad en el diseño e ingeniería de las plantas de GNL. Aunque el cumplimiento de toda esta normativa es fundamental para garantizar unos niveles mínimos de seguridad en la construcción, operación y posible desmantelamiento de la instalación es necesario, además, considerar las características específicas de cada proyecto. Las instalaciones deben diseñarse de forma que se reduzca al mínimo el riesgo tanto en el interior como en el exterior de las mismas. Para ello, debe realizarse un análisis exhaustivo de riesgo en todas las fases del proyecto. Deben identificarse para cada fase todas las posibles situaciones generadoras de riesgo, sus posibles consecuencias sobre los bienes y las personas dentro y fuera del establecimiento, y su probabilidad. Para cada una de las fases se utilizarán las técnicas más adecuadas que permitan establecer el riesgo en cada fase y su comparación con el riesgo considerado como aceptable o con los niveles de seguridad a alcanzar. Estos niveles de seguridad deben ser definidos y asumidos por la propiedad del proyecto desde el mismo momento del lanzamiento de la idea, teniendo en cuenta las características propias del proyecto. De esta forma, el análisis del riesgo se convierte en una potente herramienta que permite comprobar que el proyecto alcanza los objetivos de seguridad fijados, o bien corregir las desviaciones del riesgo respecto de los niveles asumidos como aceptables, tanto en fases tempranas del proyecto, mediante la aplicación de medidas de seguridad en el diseño como en fases posteriores mediante la aplicación de medidas correctoras. Son innumerables las distintas herramientas de análisis de riesgos que pueden ser utilizadas en función de la fase de la ingeniería en que se encuentre la actividad, el proyecto a desarrollar, el objetivo perseguido y la política de gestión de riesgos que el promotor del proyecto y la ingeniería hayan definido como válidas para alcanzar dicho objetivo. En el presente artículo se realiza una presentación de las herramientas más comúnmente empleadas. Análisis HAZID (HAZard IDentification) El análisis HAZID es una herramienta para identificar peligros y hacer una valoración inicial de los riesgos. Tiene como objetivo la identificación en una fase temprana de todos los peligros a los que se puede ver expuesto el proyecto, desde un punto de vista tanto interno como externo. Los ámbitos en los que se identifican dichos peligros y se valoran los riesgos son, entre otros, la localización geográfica, el entorno geopolítico, las condiciones ambientales, las exigencias en materia de medioambiente, ingeniería, seguridad, security o prevención de riesgos laborales. El momento de realización de un estudio HAZID es crítico para maximizar el beneficio. Inevitablemente, un HAZID dará lugar a cambios de diseño o cambios operacionales de la planta. Se requiere tiempo para implementar esos cambios, de tal forma que el momento óptimo para realizar un HAZID es en la ingenie- •ESPECIAL INGENIERÍAS • Diferencias entre la NFPA 59A y la UNE EN 1473 ría básica y antes del comienzo del diseño de detalle. El estudio HAZID se lleva a cabo por un equipo multidisciplinar, el cual dentro de un proceso de “brainstorming” identifica los peligros, evalúa el riesgo y posteriormente propone medidas preventi- NIVELES DE SEGURIDAD ADECUADOS EN INSTALACIONES INDUSTRIALES La búsqueda de niveles de seguridad adecuados en instalaciones industriales es una máxima que debe ser perseguida por todos los interesados en cualquier proyecto. Hay multitud de intereses alrededor de una actividad industrial, como pueden ser el beneficio industrial o la generación de empleo y riquezas en zonas concretas, entre otros. Aún sin poder ser garantizados al cien por cien en ningún momento, todos los intereses consiguen ser maximizados si se aplican políticas o estrategias basadas en la seguridad de las instalaciones, que persiguen minimizar tanto la probabilidad de ocurrencia de accidentes como las posibles consecuencias, en caso de que éstos ocurran. Indudablemente, la aplicación de herramientas en materia de seguridad industrial, que sirven de apoyo al diseño y operación de las instalaciones, como pueden ser los análisis de riesgos, aumentan los niveles de seguridad. Teniendo en cuenta lo descrito en el presente artículo, quedan claramente puestos de manifiesto los beneficios que se obtienen durante todo el ciclo de vida de una instalación industrial cuando se aplican técnicas de análisis de riesgos, bien sean las anteriormente descritas u otras no mencionadas. La aplicación de unas u otras será función del objetivo concreto buscado, proceso de ejecución y en las necesidades de recursos a emplear. A modo de referencia, la tabla de la página 77 “Método de análisis de riesgos para distintas fases del proyecto según resultados esperados”) trata de orientar para las distintas fases del proyecto las herramientas de análisis de riesgos más adecuadas en función de los resultados esperados. Octubre 2014 | PQ | 75 ESPECIAL | Ingenierías Herramientas informáticas para el cálculo del riesgo vas, para minimizar las consecuencias derivadas de la materialización de dicho peligro. La composición del equipo de trabajo varía en función del ámbito que se desarrolla pero deben ser, al menos, representantes de diseño, ingeniería, operación, calidad y departamento de seguridad. Los resultados esperados en este tipo de estudios son que en una fase temprana se conozcan cuanto antes los peligros en todos los ámbitos mencionados, antes de tomar decisiones que nos lleven a asumir riesgos importantes o incurrir en gastos importantes debido a las medidas de mitigación de los riesgos necesarias; se disponga de un registro de los peligros identificados y de un plan de acciones correctoras en el que se indique la estrategia de gestión de los riesgos y se tomen las medidas para evitarlos, reducirlos o controlarlos durante la fase de diseño; las medidas tomadas puedan ser planificadas, implementadas y auditadas o controladas en el tiempo por la dirección del proyecto; y se eviten retrasos en el diseño o la construcción, así como desvíos presupuestarios por peligros no identificados. Análisis HAZOP (HAZards and Operability) Este tipo de estudios se realizarán con el objeto de identificar todas aquellas desviaciones respecto de las condiciones de diseño que puedan conducir a accidentes o que puedan constituir graves proble76 | PQ | Octubre 2014 mas de operabilidad, con especial atención a las desviaciones capaces de provocar accidentes con graves consecuencias. La metodología Hazop consiste en el análisis detallado de las posibles desviaciones frente a las condiciones de operación normal en las líneas y elementos pertenecientes a una determinada planta de proceso. El equipo de trabajo en un Hazop sigue una estructura analítica por medio de un conjunto de palabras guía (no, más, menos, etcétera) para examinar desviaciones de las condiciones normales de proceso en puntos claves (denominadas “Nodos”) de la unidad. Estas palabras claves son aplicadas a los parámetros más relevantes (flujo, presión, temperatura, nivel, etcétera), con el objeto de identificar las posibles causas generadoras de dicha situación, las consecuencias de las desviaciones de estos parámetros con respecto a los valores previstos, así como las salvaguardias instaladas con objeto de evitarlas. Finalmente, la identificación de consecuencias no deseadas da lugar a recomendaciones para mejoras en la operabilidad y la seguridad de la instalación. Las recomendaciones de mejora se realizan al objeto de reducir o impedir las causas iniciadoras y de reducir las consecuencias de las desviaciones detectadas. En este sentido, las modificaciones o mejoras propuestas podrían afectar bien a los sistemas de control, de señalización o de emergencia, a las condiciones de diseño de líneas y equipos o a los procedimientos y documentación escrita, pudiendo derivar en recomendaciones de estudios específicos de detalle. Como consecuencia del desarrollo y aplicación de la metodología Hazop a este tipo de instalaciones se obtendrían recomendaciones, entre otras, referentes a las condiciones de diseño de las instalaciones (líneas, equipos, necesidad de instrumentación adicional, válvulas, aislamientos de equipos para labores de mantenimiento, accesibilidad de instrumentación y equipos, etcétera), la configuración de alarmas en controladores e indicadores y de indicaciones de estado en motores, la verificación de las condiciones de diseño de válvulas de seguridad o la necesidad de instalar o configurar un sistema de enclavamiento o Sistema Instrumentado de Seguridad en las instalaciones. Hay que resaltar que las propias características del estudio Hazop, orientado a identificar problemas y, fundamentalmente, proponer recomendaciones de mejora o modificaciones sobre el diseño reflejado en la documentación de partida, hacen que éstos puedan motivar la edición de nuevas revisiones de la citada documentación. El análisis de riesgos objeto del trabajo tiene validez, por tanto, para la documentación de partida y en el estatus que previamente se haya determinado. De esta forma, el análisis HAZOP Riesgo resultante para la fase de proyecto de una planta de GNL Análisis SIL (Safety Integrity Level) El análisis SIL es un estudio de riesgos aplicado a los sistemas de control de procesos, en los cuales se analiza cuál es el nivel de seguridad o índice SIL (Safety Integrity Level) exigible a los Sistemas Instrumentados de Seguridad (SIS) de las instalaciones. La obtención o cálculo del índice SIL permite evaluar cuál es el nivel de seguridad exigible a los distintos sistemas instrumentados de seguridad. En este sentido, el índice SIL presenta una correlación directa con la probabilidad de fallo en demanda media y el factor de reducción del riesgo. El cálculo de dicho índice constituye la base para la adquisición de los elementos que integran el SIS con criterios de seguridad y fiabilidad, así como el establecimiento de gamas de mantenimiento de los sistemas para dar cumplimiento a las especificaciones de seguridad que se derivan del índice SIL calculado. Las normativas y estándares sobre seguridad funcional, ANSI-ISA-S84 e IEC-61511/61508 establecen las distintas etapas a cubrir en el ciclo de vida de seguridad de un sistema instrumentado de seguridad, desde la concepción inicial del mismo hasta su desmontaje. Dentro de esas etapas del ciclo de vida, una de ellas es realizar la asignación o definición del índice SIL para todas las funciones instrumentadas de seguridad de las instalaciones, considerando no sólo las definidas en la ingeniería básica y de detalle sino también las que se introducen nuevas como consecuencia del estudio Hazop desarrollado para las instalaciones en cuestión. De acuerdo a las citadas normativas, existen varias metodologías para la elaboración y desarrollo de análisis SIL, que pueden ser de carácter cualitativo (gráficos de riesgo), semicualitativo (gráficos de riesgo calibrado o las matrices de riesgo), semicuantitativo (análisis LOPA o análisis de las capas de protección) o cuantitativo (análisis de Markov o los análisis cuantitativo de riesgos). La metodología finalmente a emplear debe ser seleccionada por la ingeniería en función de las especificaciones, la criticidad de los procesos y los recursos asignados para el desarrollo del estudio. Verificación y SRS (Safety Requirement Specifications) La verificación y SRS es otro paso más en el ciclo de vida de sistemas instrumentados de seguridad en el cual se desarrolla la especificación de los requerimientos de seguridad, esencialmente la filosofía de operación del sistema. Cada función de seguridad debe tener un requerimiento de SIL asociado y requerimientos de confiabilidad para disparos en falso. Se deben incluir todas las condiciones de operación del proceso, desde el arranque hasta el paro, incluyendo el mantenimiento para cada modo de operación del proceso. Los requerimientos del SIS deben ser expresados y estructurados, de tal modo que sean claros, precisos, verificables, sostenibles, factibles y escritos de manera que puedan ser comprendidos y aplicados. La especificación de los requerimientos de diseño para el SIS debe incluir la función del sistema o componente del sistema, las acciones que el sistema o componente debe realizar bajo circunstancias establecidas (especificación funcional) y la integridad requerida (confiabilidad y disponibilidad) para operar en dichas circunstancias (especificación de integridad). El estudio requiere, como información de partida para el desarrollo de la especificación de los requerimientos de seguridad, fundamentalmente, los resultados de la fase previa, es decir, el análisis SIL y, como resultado, se obtiene la especificación SRS que constituye la guía para definir los requerimientos de diseño. Es por ello por lo que las especificaciones de seguridad deben ser desarrolladas en la fase de ingeniería de detalle. Verificación del diseño conceptual del sistema Fire&Gas El sistema Fire&Gas es una de las capas de protección con las que se dota a las instalaciones de GNL y tiene la misma arquitectura que un sistema instrumentado de seguridad (SIS). Está formado por detectores de gases y fuego, por un convertidor lógico y por unas salidas que o bien generan alarmas o notificaciones, con objeto de detectar un posible incendio o fuga de gas en las instalaciones, o bien activan una función de seguridad (sistema de mitigación, parada de equipos, shutdown de las instalaciones, etcétera), con Octubre 2014 | PQ | 77 •ESPECIAL INGENIERÍAS • es una herramienta que puede ser utilizada en distintas fases de la ingeniería, tanto en la básica como en la de detalle. Asimismo, su utilización en la fase de operación para la revisión periódica de las condiciones de seguridad ya se ha establecido como una norma interna en multitud de organizaciones. ESPECIAL | Ingenierías OBJETIVOS DE LOS ANÁLISIS DE RIESGO • Identificación de situaciones de riesgo de origen exterior. • Identificación de situaciones de riesgo de origen interno. • Estimación de las consecuencias. • Estimación de las probabilidades de ocurrencia. • Mejoras en el diseño. • Identificación de zonas, instalaciones, equipos y procesos que más contribuyen al riesgo. • Definición de la estrategia de actuación en emergencia. objeto de minimizar las consecuencias asociadas a un posible incendio o fuga de gas en las instalaciones. El objetivo del estudio de este sistema consiste en la verificación in situ de los detectores de llama, gas y frío presentes en la instalación, así como la comprobación de que las lógicas programadas que definen la actuación de dichos detectores son las adecuadas para un funcionamiento seguro de la planta. La verificación del diseño consiste en el estudio exhaustivo de todas las zonas de proceso para conocer la ubicación, alcance y cobertura de los detectores instalados en las mismas, y el análisis de la lógica en la que se encuentren integrados, obteniendo como resultados una serie de recomendaciones técnicas de mejora del Sistema Fire&Gas que incluyen tanto recomendaciones asociadas a la lógica programada, como las asociadas a mejorar la ubicación, dirección o el número de detectores en campo. HAZAN (HAZard ANalysis) y QRA (Quantitative Risk Assessment) Se trata de una herramienta mediante la cual se realiza una identificación de riesgos seguida de la evaluación numérica de sus consecuencias y frecuencias de 78 | PQ | Octubre 2014 ocurrencia, para finalmente combinar ambos factores y obtener una medida del riesgo asociado a la actividad analizada, tanto para los propios trabajadores como para la población exterior a la actividad. El HAZAN (HAZard ANalysis) es un prerrequisito esencial para completar el Análisis del Riesgo. Primero se analizan los peligros y luego se calcula el riesgo. La metodología general de elaboración del QRA comprende las siguientes etapas: identificación de los sucesos iniciadores de accidente (se definen como fuentes de peligro aquellas condiciones que amenazan el funcionamiento seguro de la instalación); determinación de las causas y frecuencias de estos sucesos iniciadores; determinación de la evolución de los sucesos iniciadores hasta los accidentes finales; determinación de la probabilidad de las condiciones meteorológicas que determinan la magnitud de los efectos (estabilidad y velocidad de viento) y de las frecuencias de direcciones de viento; determinación de los valores umbrales que dan lugar a que un individuo expuesto sea letalmente afectado, con distintos grados de probabilidad; determinación de los alcances de las consecuencias letales de los accidentes finales; determinación de las probabilidades de presencia de personas en los alrededores y/o distribución de los trabajadores en la instalación; determinación del riesgo mediante la conjunción de todos los factores anteriores para todos los escenarios identificados. Los resultados del QRA se expresan de las siguientes formas: riesgo geográfico, riesgo individual y riesgo colectivo. FHA (Fire Hazard Analysis) y Estudio de Alcance de Consecuencias (EAC) Consiste en un proceso estructurado y sistemático para identificar y evaluar los incendios, explosiones y riesgos producidos por nubes tóxicas para asegurar, en el diseño de instalaciones, la eliminación de •ESPECIAL INGENIERÍAS • la posibilidad de una escalada en caso de accidente, en la medida de lo razonablemente posible. Este tipo de estudios determina, mediante simulación numérica, el alcance de los efectos físicos peligrosos que se pueden derivar de escenarios accidentales, tales como radiación térmica, onda de presión y concentración tóxica. El estudio permite definir zonas de consecuencias adversas sobre las personas y de posible efecto dominó sobre instalaciones. El documento incluye el planteamiento de escenarios accidentales que implican la liberación de sustancias peligrosas o cantidades de energía que pueden resultar peligrosas para las instalaciones, el personal o el medio ambiente. Es habitual que el estudio de alcance de consecuencias se realice a partir de la lista de escenarios de accidente identificados mediante técnicas de identificación de peligros que se han desarrollado de forma previa, como pueden ser por ejemplo los estudios HAZOP. Un estudio de alcances de consecuencias incluye como contenido la identificación de peligros de accidentes, el cálculo de consecuencias y la determinación de las zonas de riesgo según valores umbrales previamente definidos, así como el cálculo de vulnerabilidad que producen dichos accidentes sobre personas y bienes. La identificación de los escenarios de accidentes tiene por objeto determinar la relación de accidentes representativos de aquéllos que se puedan producir en las instalaciones, para lo cual se identificarán accidentes asociados a las condiciones de operación normal, a las distintas fases de la actividad industrial, fallos o desviaciones de las condiciones normales de proceso, según lo identificado en el HAZOP del proyecto, así como los que pueden producir efecto dominó. Todo ello, haciendo uso de criterios y referencias definidas en normativa y bibliografía de reconocido prestigio internacional. A partir de aquí se lleva a cabo una clasificación de las HERRAMIENTAS PARA UNA INGENIERÍA SEGURA • Análisis HAZID. • Análisis HAZOP. • Análisis SIL/Verificación y SRS. • Verificación del diseño conceptual del sistema Fire&Gas. • Análisis HAZAN y QRA. • FHA y EAC. • Análisis FMEA. • Análisis RAMS. • EERA. • SVA. hipótesis de fallo identificadas, agrupándolas en función de las consecuencias esperadas con el objetivo de seleccionar los peores accidentes de cada posible efecto, como representativos del alcance de las consecuencias asociadas a todas las posibles evoluciones adversas en caso de accidente en las instalaciones. Dicha agrupación tiene en cuenta factores que determinan la magnitud de efectos y consecuencias de un accidente tales como la cantidad de sustancia involucrada en el accidente, las instalaciones y condiciones de operación y las medidas de seguridad y protección adoptadas. Una vez definidas las diferentes evoluciones accidentales para cada uno de los escenarios, se calculará el alcance de las zonas de consecuencias adversas y el alcance en que se puede producir efecto dominó para los efectos físicos producidos por fenómenos de tipo mecánico (ondas de presión), térmico (radiación térmica) y químico (fuga, vertido incontrolado de sus- Octubre 2014 | PQ | 79 ESPECIAL | Ingenierías tancias químicas peligrosas), para los distintos escenarios identificados. Para ello, se utilizan modelos de reconocida solvencia internacional incorporados en paquetes de software reconocidos a nivel mundial. Los resultados permitirán obtener información para conseguir una operación segura y fiabilidad de las instalaciones para todas las fases del proyecto. Estos objetivos se consiguen por medio de las siguientes tareas: identificación de los diferentes puntos de fallo de las instalaciones en los que intervengan sustancias peligrosas (inflamables y/o tóxicas), identificación de los equipos críticos, análisis de los efectos y determinación del daño a las personas por medio de criterios de vulnerabilidad adecuados, determinando las mayores distancias de daño tanto a los trabajadores como a la población. Análisis FMEA (Failure Mode Effects Analysis) Este análisis constituye una técnica para identificar los peligros asociados a los equipos de una planta de proceso. Tiene como objetivos en su aplicación el establecer los fallos posibles en todos y cada uno de los elementos de equipo (de proceso y de control) en una planta, analizar las consecuencias de los fallos establecidos en el paso anterior para detectar aquellas que puedan ser origen de accidentes y determinar medidas de protección sobre los equipos que eviten los fallos que sean significativos. El FMEA puede utilizarse como complemento de otras técnicas de identificación de peligros. Parte de un listado de los equipos y componentes de la instalación objeto de estudio que son susceptibles de provocar un fallo y, para cada uno de ellos, se identifican sus modos de fallo. El análisis se complementa con la determinación de un índice de de riesgo utilizando por ejemplo una matriz de doble entrada (probabilidad y consecuencias) que ayude a 80 | PQ | Octubre 2014 priorizar la definición de medidas correctoras. Análisis RAMS (Reliability, Availability, Maintainability and Safety) RAMS puede definirse como una característica intrínseca de una instalación que mide la operación a largo plazo de dicha instalación y que ayuda a la toma de decisiones para disminuir los costes derivados de las necesidades de parada para labores de mantenimiento y reparación, bien debido a operación normal o por fallo en los equipos. El diseño de las instalaciones debe realizarse teniendo en cuenta este concepto ya que su influencia es directa en el ciclo de vida de las mismas. Por tanto, el análisis RAMS tiene como objetivo predecir el rendimiento, la disponibilidad y la seguridad de los sistemas de proceso, así como proporcionar una base para la optimización de dichos sistemas. Cada vez más estos estudios se están convirtiendo en un requisito estándar durante la ingeniería de diseño. Puede decirse que este análisis debe formar parte intrínseca del diseño original y que sus cuatro ramas están estrechamente vinculadas, de manera que cada una de ellas afecta a las demás. EERA (Escape, Evacuation and Rescue Analysis) El objetivo principal de este análisis es asegurar que las instalaciones logren el más alto nivel de seguridad en caso de emergencia de forma razonable y factible. EERA es una herramienta muy utilizada en el diseño de plataformas off-shore en las que, teniendo en cuenta las características de las mismas, una situación de emergencia hace necesario que las medidas de evacuación y rescate estén perfectamente diseñadas y analizadas puesto que es crítico para asegurar que las personas que la habitan no sufran consecuencias importantes. En instalaciones terrestres como son las •ESPECIAL INGENIERÍAS • refinerías se utiliza este tipo de análisis para definir la movilización de los equipos de emergencia, el posicionamiento inicial de los mismos y cómo debe ser la intervención de dichos equipos, concretando los equipos de extinción o de refrigeración a utilizar. Dicho análisis se puede completar con la determinación y análisis de las necesidades de agua contra incendios para cada escenario de riesgo, en función de las demandas de caudal de cada equipo y del tiempo de funcionamiento estimado. El análisis debe identificar los tipos de emergencias que pueden surgir en la instalación cuando se realiza el análisis de la evacuación, escape y rescate como parte de la evaluación formal de la seguridad. Habrá diferentes escenarios derivados de diferentes situaciones de emergencia para los cuales deben desarrollarse procedimientos específicos de actuación adecuados, incluyendo el análisis de aspectos como los medios humanos y materiales disponibles así como la formación y mantenimiento necesarios para que en el momento de la emergencia la actuación sea rápida, segura y eficaz. EERA es una técnica para evaluar el rendimiento de las instalaciones de emergencia y los procedimientos de respuesta en emergencias diseñados a tal fin. Consiste en una revisión estructurada de la ejecución de las instalaciones de escape, evacuación y rescate y los procedimientos de actuación en los escenarios representativos del riesgo en las instalaciones y toma como datos de entrada los resultados de un estudio de alcance de consecuencias. La realización de este análisis en fase de diseño e ingeniería arroja como resultados más relevantes y de traslado directo al diseño de las instalaciones, aspectos como la identificación de necesidades de medios materiales adicionales, tanto fijos como móviles con los que dotar las instalaciones, la identificación de los puntos ubicación de los puestos de mando, las rutas de ataque de las brigadas contra incendios y la definición de las dimensiones de las vías de ataque y evacuación, así como el posible seccionamiento o zonificación de los riesgos para evitar la propagación del accidente o efecto dominó, el confinamiento o el dimensionamiento de cubetos de contención, distancias de seguridad, etcétera. Todo ello acabará siendo la base de un Prefire plan o procedimiento específico de actuación para cada una de las situaciones identificadas y que constituirán la parte operativa de la planificación de emergencias de la instalación. SVA (Security Vulnerability Analysis) Cada vez resulta más necesario tener en consideración durante el diseño de instalaciones industriales aspectos relativos a la protección de las instalaciones desde el punto de vista de amenazas intencionadas sobre las mismas. No se trata exclusivamente de una cuestión de controlar el perímetro o disponer de un servicio de vigilancia. En instalaciones industriales en las cuales las amenazas pueden dirigirse a equipos y sistemas que manipulan sustancias peligrosas que pueden ser liberadas de forma intencionada y afectar a trabajadores y población cercana, deben tomarse medidas de protección adicionales. Existen distintas metodologías que deberán seleccionarse en función de la tipología de instalación y de los objetivos perseguidos. No obstante, los principales resultados que deben perseguirse son, entre otros, identificar las situaciones de amenaza a los distintos equipos e instalaciones críticas y establecer medidas correctoras encaminadas a dificultar el acceso a las zonas en las que las sustancias peligrosas son manipuladas, aumentando el tiempo necesario para acceder, así como la dificultad de manipulación; facilitar la detección y garantizar la actuación en caso de materializarse la amenaza. Octubre 2014 | PQ | 81