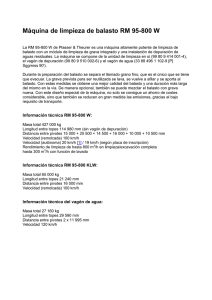

actual - Plasser

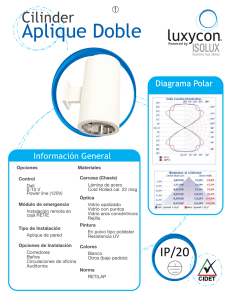

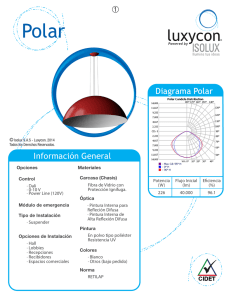

Anuncio