universidad de oriente núcleo de anzoátegui escuela de ingeniería

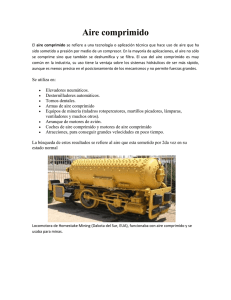

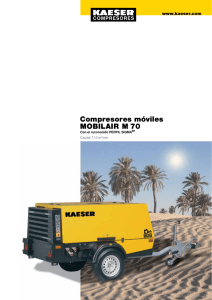

Anuncio