Permeabilidad al aire de soportes cocidos de pavimento cerámico

Anuncio

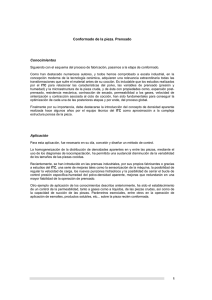

BOL. SOC. ESP. CERAM. VIDR. 31 (1992) 1, 33-38 Permeabilidad al aire de soportes cocidos de pavimento cerámico. L Influencia de las variables de prensado y de la temperatura de cocción J. L. AMOROS, V. BELTRAN, A. ESCARDINO, M. J. ORTS Instituto de Tecnología Cerámica de la Universität de Valencia Asociación de Investigación de las Industrias Cerámicas (AICE). Castellón RESUMEN.—Permeabilidad al aire de soportes cocidos de pavimento cerámico. I. Influencia de las variables de prensado y de la temperatura de cocción. ABSTRACT.—Air permeability of fired ceramic floor tile bodies. I. Influence of pressing variables and burning temperature. Empleando una composición muy utilizada en la fabricación de pavimentos de baja porosidad (capacidad de absorción de agua <3^o), se ha estudiado la influencia de las variables de proceso (presión y humedad de prensado y temperatura máxima de cocción) sobre la permeabilidad al aire de las piezas cocidas. Se ha comprobado que la permeabilidad al aire aumenta con la temperatura de cocción hasta alcanzar un máximo. La variación de dicha propiedad con la temperatura, así como el valor máximo que alcanza la permeabilidad dependen considerablemente de la porosidad inicial de la pieza. En una segunda parte, se ha caracterizado la textura porosa de las piezas cocidas con otras técnicas (MEB, porosimetría, BET), para tratar de relacionar la permeabilidad con algunas propiedades características de la estructura porosa de la pieza cocida. By using a frequent composition in the manufacture of low porosity floor tiles (water absoption < 3^o, the influence of the processing variables (such as presión and humidity in pressing and burning temperature) on the air permeability of final tiles been investigated. It has been proved that air permeability increases with the burning temperature until a maximum value. This maximum value of permeability strongly is dependent of the initial porosity. The porous structure of the final products has been characterized by SEM, porosimetry measurements and BET specific surface. These measurements have been related to the permeability of the burned materials. 1. la estructura porosa del sóHdo, se pueden extraer importantes conclusiones al aplicar estos modelos simplificados. Drugoveiko y col. (4) caracterizan y comparan la textura porosa de piezas de porcelana de diferente composición, conformadas por moldeo en plástico y por prensado isostático, basándose en los valores de la permeabilidad, del radio hidráulico y de la distribución del tamaño de los poros obtenida por porosimetría de mercurio. Por otra parte, se ha comprobado que la permeabilidad de un material cerámico condiciona en gran medida su resistencia a la helada (5) y, dada la facilidad de determinación de esta propiedad, diversos autores (6) la recomiendan como una medida del grado de cocción de materiales cerámicos formulados a base de arcillas naturales. INTRODUCCIÓN La permeabilidad es una propiedad de los materiales porosos que está relacionada con la mayor o menor dificultad que oponen a que circule un fluido a su través. En el proceso de cocción de materiales cerámicos son frecuentes las reacciones en las que intervienen gases (oxidaciones, descomposiciones...), pudiéndose comprobar que la velocidad a la que éstas se desarrollan está considerablemente afectada por la permeabilidad a los gases del sólido poroso (1). Asimismo, durante el calentamiento de la pieza en el horno, los gases (aire) presentes en el interior de los poros, incialmente abiertos dilatan, lo que provoca un flujo gaseoso desde el interior de la pieza al seno de la atmósfera del horno, que depende en gran medida de la permeabilidad (2). En consecuencia, puede afirmarse que la permeabilidad del sólido poroso, al influir considerablemente sobre la velocidad de intercambio gaseoso pieza-atmósfera del horno, es una de sus características más importantes. Por otra parte, diversos autores, han utilizado esta propiedad del sólido para caracterizar su estructura porosa, dada la sencillez y rapidez de la determinación unido al bajo coste del equipo. En este sentido, Steele y col. (3) utiHzan el radio medio de poro determinado a partir de las medidas de permeabilidad (radio hidráulico) para caracterizar compuestos de UO2 y BeO preparados en distintas condiciones y sintetizados. Estos autores indican que a pesar de que en el cálculo del radio hidráulico se asume una simphficación de ENERO-FEBRERO, 1992 1.1. Definición del coeficiente de permeabilidad (Kp) y del radío hidráulico (r^) El concepto de permeabilidad se introduce en la ley de Darcy (7), quien experimentalmente comprobó que el caudal de agua por unidad de superficie que atravesaba un lecho poroso era proporcional al gradiente de presión entre las dos caras del mismo. Si se considera una capa delgada de un sóHdo poroso de espesor infinitamente pequeño (dx), a través del cual circula perpendicularmente a sus caras un caudal volumétrico Q de un fluido de viscosidad fi debido a una diferencia de presión estática (dp), la ley de Darcy generalizada (suponiendo 33 Permeabilidad al aire de soportes cocidos de pavimento cerámico. I. Influencia de las variables de prensado y de la temperatura de cocción que la dirección de circulación es horizontal) viene expresada por la ecuación [1]. TABLA 1 ANALISIS Q U Í M I C O DE LA COMPOSICIÓN UTILIZADA K. S dx [1] Siendo S la sección del sólido normal a la dirección de desplazamiento del fluido y Kp el coeficiente de permeabilidad de la lámina porosa considerada. Para el caso de gases que circulan a través de una pieza cilindrica, de longitud L y sección S, debido a un diferencia de presiones (P,—P2), al integrar la expresión generalizada de la ley de Darcy [1] se obtiene la ecuación [2]. 2/iQL Kp = (Pf-P^ C02 = (C02Ca) S04= 2,3% Inapreciables [2] donde Pi y P2 son la presión del gas a la entrada y a la salida del sólido poroso. Suponiendo que el sólido poroso está formado por un sistema de poros cilindricos no tortuosos de igual longitud y radio, a partir de las leyes de Darcy y Poiseuille se puede obtener una relación entre la permeabilidad y el radio de poro (8): 8K„ 61,81% 18,02% 6,44% 0,96% 1,45% 0,52% 3,08% 0,92% 6,42% SÍO2 AI2O3 Fe203 CaO MgO Na20 K2O TÍO2 Pérdida por calcinación a 1.000°C [3] rro. En la tabla I se detalla el análisis químico de la composición utilizada. El contenido en cuarzo de la misma se ha determinado por difracción de rayox X utiUzando el método de adiciones sucesivas con patrón interno (9) y ha resultado ser del 40 ^0. La composición se ha preparado molturando vía húmeda las materias primas y secando posteriormente por atomización. En la figura 1 se representa la distribución granulométrica de la composición molturada. En la figura 2 se detalla el diagrama de flujo del procedimiento experimental utilizado. Las variables de prensado em100 Volumen acumulado (%) Frecuencia (%) donde: r^ = radio hidráulico O radio capilar (m) Kp = coeficiente de permeabilidad (m^^^) e = porosidad 2. OBJETIVO En este trabajo se ha estudiado en primer lugar la influencia de las variables de proceso (presión y humedad de prensado y temperatura máxima de cocción) sobre el coeficiente de permeabilidad al aire y sobre el radio hidráulico de piezas cocidas. Çn una segunda parte se caracteriza la textura porosa de estas mismas piezas con otras técnicas (microscopía electrónica de barrido, porosimetría de mercurio y determinación de la superficie específica por absorción de nitrógeno), se comparan los valores del radio hidráulico con el tamaño medio de poro obtenido por porosimetría de mercurio y se trata de relacionar el coeficiente de permeabihdad al aire de las piezas cocidas con algunas propiedades características de su estructura porosa, asumiendo un modelo capilar más complejo que el utihzado para la determinación del radio hidráuHco. 0.1 1 10 Diámetro (gm) 100 1000 Fig. 1.—Distribución granulomética de la composición utilizada. Etapas de proceso Polvo aglomerado por atomización Propiedades a determinar Densidad aparente en seco ((*i) Prensado uniaxial a 3 pre-^ alones diferentes (P) y 3 humedades de prensado (Xp) Coeficiente de permeabilidad al aire (Kp) 3. MATERIALES Y PROCEDIMIENTO EXPERIMENTAL Se ha utilizado una composición de las habitualmente empleadas en la fabricación de pavimentos cerámicos de baja porosidad (capacidad de absorción de agua < 3 ^0), constituida por arcillas rojas ilítico-caoliníticas, con predominio de la estructura ilítica, con abundante cuarzo y óxido de hie34 Secado a 110*C Cocción: calentamiento 25*C/mJn 6 temperaturas de cocción (Tc),tiempo de permanencia a Te 6 min -Densidad aparente en cocido (Pe) -Superficie especifica (BET) "-Curvas Intrusión-retracción de mercurio "-Observación MEB Fig. 2—Diagrama de flujo del procedimiento experimental utilizado. BOL. SOC. ESP. CERAM. VIDR. VOL. 31 - NUM. 1 J. L. AMOROS, V. BELTRAN, A. ESCARDINO, M. J. ORTS y de la temperatura de cocción, para cada valor de la presión y humedad de prensado y de la temperatura de cocción se han ensayado cinco probetas, promediando los valores de Kp obtenidos. Al representar, para cada probeta, los valores de Q frente a (Pf—P2)/P2 se obtuvo, en todos los casos, una línea recta que pasaba por el origen fig. 4, lo que confirma la validez de la ecuación [2]. El coeficiente de permeabilidad al aire se determinó a partir de la pendiente de dicha recta. De forma general, el coeficiente de variación obtenido para probetas preparadas en condiciones idénticas fue como máximo del 6%. En aquellas determinaciones en las que se obtuvieron valores dispares para alguna de las probetas, éstos se despreciaron. En la tabla II se detallan los valores medios del coeficiente de permeabihdad al aire (Kp), del radio hidráuHco (r^) y de la porosidad (e) para cada una de las probetas moldeadas a diferentes presiones y humedades de prensado y cocidas a distintas temperaturas. Se incluyen asimismo los valores de la porosidad en crudo (EQ) para cada una de las probetas. En las figuras 5 a 7 se ha representado los valores de e, Kp y r^ de las probetas cocidas (tabla II) frente a la temperatura de cocción para los diferentes valores de la porosidad en crudo. Del examen de estas figuras se desprende lo siguiente: pleadas han sido P = 15,25 y 45 MPa y Xp = 0,033, 0,055 y 0,070 kg agua/kg sóHdo seco. Las temperaturas de cocción utilizadas fueron T, = 850, 950, 1.000, 1.050 y I.IOO^C. 3.1. Determinación del coeficiente de permeabilidad al aire (Kp) Para determinar el coeficiente de permeabilidad al aire de las probetas cocidas se ha utilizado el permeabilímetro de carga constante que se esquematiza en la figura 3. Cada una de las probetas se situaba en la célula de permeabilidad para un incremento de presión previamente fijado en el manómetro. Para cada probeta se utilizaron cinco incrementos de presión diferentes. 4. RESULTADOS Y DISCUSIÓN Dado que los valores de Kp son muy sensible a ligeras variaciones de la porosidad en crudo (eo) ocasionadas por pequeñas alteraciones de la presión y/o humedad de prensado TABLA II VARIACIÓN DE LA PERMEABILIDAD (Kp) Y DEL RADIO HIDRÁULICO (r^) CON LAS VARIABLES DE PRENSADO Y CON LA TEMPERATURA DE COCCIÓN P (MPa) Xp (kg agua/kg s.s.) eo 0,055 0,2804 " " " " " " " " '' '' 15 " " " " '' 25^ " " " " '' 25 " " " " '' 0,033 0,2712 " " " " " " " " '' '' 0,055 0,2490 " " " " " " " " '' '' 25 " " " " " 0,070 0,2249 " " " " " " " " " 45 " " " 0,055 0,2101 " " " " " " " " " ENERO-FEBRERO, 1992 Te (°C) 850 950 1.000 1.050 1.075 1.100 850 950 1.000 1.050 1.075 1.100 850 950 1.000 1.050 1.075 1.100 850 950 1.000 1.050 1.075 1.100 850 950 1.000 1.050 1.075 1.100 e Kp • 10'6 (m^) 9,0 0,3318 0,2971 0,2771 0,2379 0,2220 0,1816 30,5 56,2 65,2 56,1 32,8 0,3230 0,2904 0,2638 0,2297 0,2042 0,1743 24,0 37,2 43,0 33,8 22,1 7,2 3,6 Th • 10« (m) 14,7 28,7 40,3 46,8 45,0 38,0 13,4 25,7 33,6 38,7 36,4 31,8 0,2971 0,2701 0,2490 0,2168 0,1879 0,1572 12,3 19,3 18,6 11,8 0,2767 0,2471 0,2212 0,1913 0,1713 0,1424 1,9 5,9 8,6 5,7 3,7 — 13,8 17,6 15,4 13,1 0,2630 0,2323 0,2131 0,1787 0,1598 0,1332 1,3 3,5 5,9 3,1 1,8 11,0 14,9 11,8 7,6 9,8 19,1 24,9 26,2 22,4 19,7 \ 7,4 — 6~3 9,5 35 Permeabilidad al aire de soportes cocidos de pavimento cerámico» I. Influencia de las variables de prensado y de la temperatura de cocción (4) (6) 0.35 (3) Ö.25h (2) (2) (1) 0.15 (1). Compresor (2). (3). (4). (5). (6). (7). Válvulas de regulación de presión Célula de permeabilidad Flujometro Manómetro diferencial Detalle de (3) Probeta 1200 Fig. 5.- -Variación de e con la temperatura de cocción para distintas porosidades en crudo. Fig. 3>.—Permeabilímetro de carga constante. I) En el intervalo de temperaturas de cocción ensayado, la porosidad de la pieza cocida va disminuyendo a medida que aumenta la temperatura de cocción, siendo este efecto tanto mayor cuanto menor es la compacidad de la pieza en crudo (€o mayor). No obstante, a igualdad de temperatura de cocción las piezas conformadas a presiones y/o humedades más altas (menor porosidad en crudo) son menos porosas (fig. 5). II) A igualdad de porosidad en crudo, los valores del coeficiente de permeabilidad y del radio hidráulico de las piezas cocidas aumentan considerablemente con la temperatura de cocción hasta alcanzar un máximo. Este efecto es tanto más acusado cuanto mayor es la porosidad de la pieza en crudo (figs. 6 y 7). III) Los valores máximos de Kp y r^ de la pieza cocida y los de las temperaturas de cocción a las que éstos se obtienen disminuyen a medida que se reduce la porosidad de la pieza en crudo (figs. 6 y 7). IV) A igualdad de temperatura de cocción, las piezas que han sido conformadas a presiones y/o humedades más altas (menor porosidad en crudo) presentan valores de Kp y r^ menores (figs. 6 y 7). 6 8 10 12 14 16 18 20 Fig. 4.—Determinación del coeficiente de permeabilidad al aire. 36 La evolución con la temperatura de cocción del coeficiente de permeabilidad al aire (Kp) y del radio hidráuUco (r^) de las probetas cocidas corresponde al comportamiento, durante la vitrificación o sintetización en presencia de fase líquida, de composiciones formuladas con arcillas rojas naturales (Fe203 6-8&) ilítico-caoUníticas y exentas o con bajos contenidos de óxidos alcalinotérreos (10, 11). En efecto, para estas composiciones las variaciones de Kp y r^ con el aumento de la temperatura de cocción están condicionadas por dos efectos simultáneos y antagónicos que se van desarrollando en la pieza a medida que va disminuyendo su porosidad, provocados por un aumento del contenido en fase líquida y por una disminución de su viscosidad. Por una parte, debido a la heterogeneidad de la microestructura en crudo, con el aumento de la temperatura de cocción se van eliminando progresivamente los poros más pequeños presentes en la pieza, lo que conduce a contracciones diferenciales entre las disBOL. SOC. ESP. CERAM. VIDR. VOL. 31 - NUM. 1 J. L. AMOROS, V. BELTRAN, A. ESCARDINO, M. J. ORTS Kp*10l^(m2) tintas microrregiones de la pieza y en definitiva a un aumento del tamaño medio de poro. Por otra parte, a medida que aumenta el contenido en fase líquida y disminuye su viscosidad, además de reducirse la porosidad total de la pieza, se bloquea parcialmente el sistema capilar, lo que reduce aún más la porosidad interconectada (permeable). La resultante de estos dos efectos contrapuestos que se desarrollan con el aumento de la temperatura de cocción, hace que la variación del coeficiente de permeabilidad al aire y del radio hidráulico con esta variable presente un máximo. En la figura 8 se han representado los valores del radio hidráuHco (r^) de las probetas cocidas frente a los correspondientes de las disminución de porosidad (€550—e). 1000 1200 Tc (=C) Fig. 6.—Variación de Kp con la temperatura de cocción para distintas porosidades en crudo. rh*10Ö(m) Fig. ^.—Variación de r^ con el grado de densificación de las piezas (egso—e). 1200 Fig. 1.—Variación del radio hidráulico con la temperatura de cocción para distiritas porosidades en crudo. ENERO-FEBRERO, 1992 Se observa que para valores del grado de sinterización bajos, en los que puede suponerse que la mayor parte de la porosidad es permeable, los resultados se ajustan bien a líneas rectas de pendiente positiva, una para cada valor de la porosidad en crudo. Estos resultados están de acuerdo con el mecanismo de sinterización anteriormente descrito y con los resultados obtenidos al estudiar la variación del tamaño medio de poro con la. temperatura de cocción en composiciones similares prensadas a diferentes presiones humedades (11). En efecto, el aumento que experimenta el tamaño medio de poro de la pieza con la reducción de su porosidad (pendiente de las rectas) es tanto mayor cuanto menos uniforme es la microestructura de la pieza en crudo, es decir, cuanto mayor es su porosidad en crudo (10). Para grados de sinterización más elevados, en los que la porosidad no permeable es alta, el modelo teórico que se utiliza para el cálculo del radio hidráulico es inadecuado, por lo que el valor de este parámetro no es representativo de un tamaño medio de poro. En efecto, en estos estados de sinterización el coeficiente de permeabilidad al aire dis37 Permeabilidad al aire de soportes cocidos de pavimento cerámico. I. Influencia de las variables de prensado y de la temperatura de cocción minuye con la reducción de la porosidad debido, a un considerable aumento de la porosidad no permeable, a pesar de que el tamaño medio de poro (abierto y/o cerrado) aún siga aumentando. 6. 2 3 CONCLUSIONES De los resultados obtenidos en este trabajo se deducen las siguientes conclusiones: 4 1. Utilizando un permeabilímetro de carga constante, se ha comprobado que el coeficiente de permeabilidad al aire de piezas cocidas (Kp) es muy sensible a las variaciones de su textura porosa, originadas por alteraciones de las variables de prensado y de la temperatura de cocción. En consecuencia, dicha técnica puede ser utilizada con éxito para el control del proceso de fabricación. 5 2. Se ha comprobado que la permeabilidad al aire y el radio hidráulico de la pieza cocida aumentan con la temperatura de cocción (o con el grado de sinterización) hasta alcanzar un máximo. Esto se debe a que conforme aumenta la temperatura de cocción se incrementa el tamaño medio de poro y se reduce la porosidad permeable. 3. La variación de la permeabiHdad y del radio hidráulico con la temperatura de cocción (o con el grado de sinterización) y sus valores máximos dependen considerablemente de la uniformidad de la microestructura de la pieza cruda. En efecto, al aumentar la presión y/o la humedad de prensado disminuyen la permeabilidad y el radio hidráulico de la pieza. 7. BIBLIOGRAFÍA 1 BARBA, 6 7 8 9 10 11 SZEKELY, J.: «Gas-solid reactions». Academic Press, New York (1976). STEELE, B. R., WARE, J. O. Y OLFIELD, B. W.: «Permeability measurements as a means of characterizing powder compacts». Trans. Brit. Ceram. Soc, 65 (1966), 17-32. DRUGOVEIKO, O. P. Y KOLPISHON, A. M.: «Porous structure of semifinished electrical porcelain». Stekl. Keram., 9 (1982), 21-22. ROBINSON, G. C : «The relationship between pore structure and durability of brick». Am. Ceram. Sco. Bull., 63, 2 (1984), 295-300. ARNOTT, M. R. Y LITVAN, G. G.: «Quality control test for clay based on air permeability». Am. Ceram. Soc. Bull., 67, 8 (1988), 1412-1417. DULLIEN, F. A. L.: «Porous media fluid transport and pore structure». Academic Press. New York (1979). CARMAN, P. C : «Fluid flow through granular beds». Trans. Inst. Chem. Eng., 15 (1937), 150-166. MONSHI, A. Y MESSER, P. F.: «Double dilution X-ray diffraction method for quantitative phase analysis of multiphase systems». Brit. Ceram. Proceed., 42 (1989), 201-212. AMORÓS, J. L.: Tesis doctoral. Universität de Valencia (1987). AMORÓS, J. L., BELTRÁN, V., ESCARDINO, A. Y OOTS, M. J.: «Permeabilidad de materiales cerámicos. Relación entre el coeficiente de permeabilidad al aire y las propiedades características de la estructura porosa del sóHdo». Actas del V Congreso Mediterráneo de Ingeniería Química, vol. II, Barcelona. Exposquimia (1990), 632-633. A.: Tesis doctoral. Universität de Valencia (1989). La Sección de Materias Primas organiza una Reunión Técnica a celebrar en Segovia los días 6 y 7 del próximo mes de abril sobre FELDESPATOS. En ella se impartirán una serie de conferencias a cargo de especialistas cualificados sobre el tema, tocándose importantes aspectos del mismo, tales como significación actual de los feldespatos y mineralogía; explotación y tratamiento, con referencia especial a arenas feldespáticas y a pegmatitas. Se hablará, asimismo, sobre mercado, economía y precios. La Reunión se completará con coloquios y con una visita a determinados lugares de Segovia. 38 BOL. SOC. ESP. CERAM. VIDR. VOL. 31 - NUM. 1