Ana Isabel Ortega Clemente - Tesis Institucionales

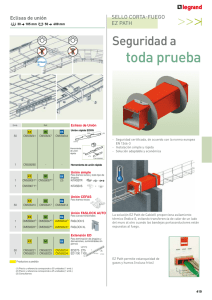

Anuncio