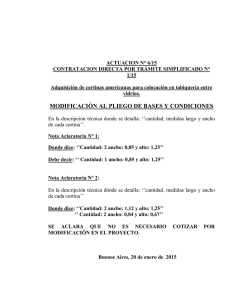

Construcción de la cortina ECC del P.H. La Yesca

Anuncio