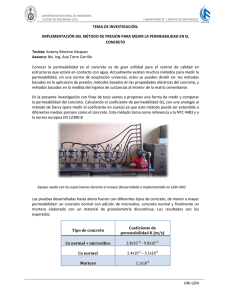

evaluación del cálculo de movilidad obtenido de probadores de

Anuncio