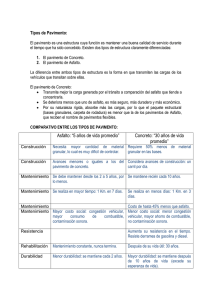

preparación y evaluación de una mezcla en caliente para la

Anuncio