r - Universidad de Magallanes

Anuncio

UNIVERSIDAD DE MAGALLANES

FACULTAD DE INGENIERÍA

DEPARTAMENTO DE ELECTRICIDAD

PUNTA ARENAS

ESTRATEGIAS DE CONTROL SIN SENSOR DE

POSICIÓN DE UN GENERADOR DE INDUCCIÓN

ROTOR BOBINADO PARA SISTEMAS AISLADOS

JOSÉ ABELARDO PROBOSTE BÓRQUEZ

- 2004 -

Agradecimientos.

AGRADECIMIENTOS

Quiero expresar mis más sinceros y nobles agradecimientos a todas las

personas que colaboraron, directa e indirectamente, con el desarrollo de la presente

tesis.

Agradezco de manera muy especial, al Dr. Rubén Peña Guiñez por la guía,

disposición y apoyo. Al Dr. Roberto Cárdenas Dobson y a mi compañero Marcelo Pérez

por sus valiosos comentarios.

Agradezco también a mis familiares más directos por el apoyo y la comprensión

incondicionales prestados en todos estos años.

De José.

iii

Resumen.

RESUMEN

El presente trabajo de titulación se efectuó como parte de las actividades del

Proyecto FONDECYT Nº 1010942, y tuvo como objetivo analizar, diseñar, y validar

técnicas de Control Vectorial Sensorless para un sistema de generación de velocidad

variable. El sistema experimental está constituido por un grupo motor-generador

utilizando un generador de doble excitación del tipo inducción de rotor bobinado

operando a velocidad variable con un inversor PWM conectado al rotor. La parte motriz

del sistema lo constituye una máquina de inducción tipo jaula de ardilla alimentada

desde otro inversor PWM. El sistema alimenta una carga aislada conectada al estator

del generador de inducción y actúa independiente de la red, es decir, en modo standalone. El sistema de control y supervisión está implementado en torno al Procesador

Digital de Señales, DSP TMS320C31, montado en una tarjeta de adquisición de datos

PC31 de Innovative Integration.

Se implementó un control, sin sensor de posición, de flujo (y

por ende de

tensión), y frecuencia mediante un esquema de Control Vectorial Indirecto con

orientación del sistema de referencia sincrónico en el vector de flujo de estator. La

estimación de velocidad y posición se basa en el método MRAS (Model Reference

Adaptative System) o Sistema Adaptivo por Modelo de Referencia.

Dos son las estrategias MRAS empleadas para la estimación de velocidad y

posición: Una de ellas se basa en la estimación del flujo de estator y la otra en la

estimación de la corriente de rotor, ambas a través de dos modelos conocidos como el

Modelo de Referencia y el Modelo Ajustable. Estas estrategias de control fueron

experimentalmente validadas en términos de convergencia, seguimiento de velocidad e

impactos de carga.

iv

Índice.

ÍNDICE

CAPÍTULO I. INTRODUCCIÓN ........................................................................... 1

1.1 INTRODUCCIÓN ................................................................................................ 2

1.2 OBJETIVOS DE LA TESIS ................................................................................. 4

1.3 ESTRUCTURA DE LA TESIS............................................................................. 4

CAPÍTULO II. SISTEMA EXPERIMENTAL ......................................................... 6

2.1 INTRODUCCIÓN ................................................................................................ 7

2.2 LA TARJETA PC31............................................................................................. 8

2.3 LA TARJETA DE MEDICIÓN DE TENSIONES ................................................ 11

2.4 LA TARJETA DE MEDICIÓN DE CORRIENTES.............................................. 14

2.5 LA TARJETA DE ACONDICIONAMIENTO DE SEÑALES ............................... 15

2.6 LA TARJETA DE PROTECCIONES ................................................................. 17

2.7 LA TARJETA DE LECTURA DE ENCODER .................................................... 18

2.7.1 EL SENSOR ENCODER .............................................................................. 18

2.8 LA TARJETA GENERADORA DE PWM O TEMPORIZADORA....................... 19

2.9 LA TARJETA GENERADORA DE REFERENCIA PARA EL 584SV................. 20

2.10 LA TARJETA DE INTERFAZ CON LA PC31 .................................................. 20

2.11 EL BUS DEL SISTEMA................................................................................... 21

2.12 LA TARJETA DE INTERFAZ DE PWM........................................................... 21

2.13 EL CONVERSOR EUROTHERM 584S .......................................................... 22

2.14 EL CONVERSOR EUROTHERM 584SV........................................................ 23

2.15 EL GENERADOR DE INDUCCIÓN DE ROTOR BOBINADO......................... 23

2.16 LA MÁQUINA DE INDUCCIÓN ROTOR JAULA DE ARDILLA ....................... 26

2.17 EL SISTEMA EXPERIMENTAL IMPLEMENTADO......................................... 26

CAPÍTULO III. MODELO DINÁMICO Y CONTROL DEL SISTEMA................. 28

3.1 INTRODUCCIÓN .............................................................................................. 29

v

Índice.

3.2 MODELO DINÁMICO DE LA MÁQUINA DE INDUCCIÓN ............................... 30

3.3 DISEÑO DE LOS CONTROLADORES DE CORRIENTE................................. 38

3.3.1 CONTROLADOR DE CORRIENTE MAGNETIZANTE ..................................... 38

3.3.2 CONTROLADORES DE CORRIENTES DE ROTOR (d-q) ............................... 40

3.3.3 RESPUESTAS DE LOS CONTROLADORES DE CORRIENTE ....................... 43

CAPÍTULO IV. OBSERVADORES MRAS PARA CONTROL SENSORLESS . 46

4.1 INTRODUCCIÓN .............................................................................................. 47

4.2 OBSERVADOR MRAS BASADO EN EL FLUJO DE ESTATOR ...................... 48

4.3 OBSERVADOR MRAS BASADO EN LA CORRIENTE DE ROTOR ................ 53

4.3.1 OPERACIÓN CATCHING ON THE FLY DEL OBSERVADOR MRAS ............... 56

CAPÍTULO V. RESULTADOS EXPERIMENTALES ......................................... 59

5.1 INTRODUCCIÓN .............................................................................................. 60

5.2 MRAS BASADO EN ESTIMACIÓN DE FLUJO DE ESTATOR ........................ 60

5.2.1 OPERACIÓN CATCHING ON THE FLY......................................................... 60

5.2.2 SEGUIMIENTO DE VELOCIDAD Y POSICIÓN .............................................. 63

5.2.3 IMPACTOS DE CARGA ............................................................................... 64

5.3 MRAS BASADO EN ESTIMACIÓN DE CORRIENTE DE ROTOR................... 69

5.3.1 OPERACIÓN CATCHING ON THE FLY......................................................... 69

5.3.2 SEGUIMIENTO DE VELOCIDAD Y POSICIÓN .............................................. 72

5.3.3 IMPACTOS DE CARGA ............................................................................... 73

CAPÍTULO VI. CONCLUSIONES ...................................................................... 79

REFERENCIAS ................................................................................................... 82

APÉNDICE A. ECUACIONES DINÁMICAS Y TRANSFORMACIONES .......... 85

A.1 ECUACIONES DINÁMICAS DE UNA MÁQUINA DE INDUCCIÓN.................. 86

A.1.1 FLUJOS DE LA MÁQUINA ........................................................................... 87

A.1.2 TENSIONES DE LA MÁQUINA..................................................................... 90

A.1.3 TORQUE DE LA MÁQUINA ......................................................................... 94

vi

Índice.

A.2 TRANSFORMACIONES DE LOS SISTEMAS DE REFERENCIA.................... 95

APÉNDICE B. MODULACIÓN POR ANCHO DE PULSO PWM ...................... 97

B.1 MODULACIÓN POR ANCHO DE PULSO (PWM)............................................ 98

B.1.1 PWM SÍNCRONO ..................................................................................... 101

B.1.2 PWM ASÍNCRONO ................................................................................... 101

B.1.3 MUESTREO NATURAL ............................................................................. 102

B.1.4 MUESTREO REGULAR SIMÉTRICO .......................................................... 103

B.1.5 MUESTREO REGULAR ASIMÉTRICO ....................................................... 104

B.2 IMPLEMENTACIÓN DIGITAL DE PWM......................................................... 105

APÉNDICE C. GENERADORES DE ENERGÍA ELÉCTRICA ........................ 106

C.1 GENERADORES DE ENERGÍA ELÉCTRICA ............................................... 107

C.1.1 GENERADOR DC O DE CORRIENTE CONTÍNUA ...................................... 107

C.1.2 GENERADOR SÍNCRONICO ..................................................................... 109

C.1.3 GENERADOR DE INDUCCIÓN .................................................................. 110

APÉNDICE D. LA TARJETA PC31 Y EL DSP TMS320C31 .......................... 116

D.1 INTRODUCCIÓN............................................................................................ 117

D.2 DESCRIPCIÓN GENERAL DE LA FAMILIA TMS320C3X............................. 119

D.3 ESTRUCTURA INTERNA DE LA FAMILIA TMS320C3X................................ 121

D.3.1 ORGANIZACIÓN DE LA MEMORIA ............................................................ 124

D.3.2 PERIFÉRICOS INTERNOS DE LA FAMILIA TMS320C3X ............................ 126

D.3.2.1 TIMERS INTERNOS TIM_0 Y TIM_1 .................................................. 127

D.3.2.2 PUERTOS SERIALES SÍNCRONOS .................................................. 133

D.3.2.3 CONTROLADOR DMA ...................................................................... 136

D.4 LATARJETA PC31 ......................................................................................... 137

D.4.1 INTERFAZ TARJETA PC31 – PC ............................................................... 137

D.4.1.1 PERIFÉRICOS DE LA TARJETA PC31 ............................................... 143

APÉNDICE E. DIAGRAMAS ESQUEMÁTICOS DE CIRCUITOS .................. 156

vii

CAPÍTULO I

INTRODUCCIÓN

Capítulo I. Introducción.

1.1

INTRODUCCIÓN GENERAL

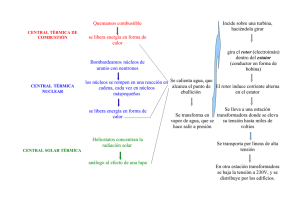

Los métodos de generación de energía eléctrica son de naturaleza muy diversa,

ya sea aprovechando los afluentes fluviales, el viento, las mareas o la combustión [1].

Junto con esto existe una amplia gama de máquinas eléctricas que pueden ser

utilizadas con el propósito de transformar la energía en energía eléctrica.

En la generación de energía eléctrica generalmente se opera regulando la

velocidad de la fuente motriz de manera de mantener una frecuencia de operación

constante. Existen, en alguna medida, sistemas de generación que operan a velocidad

variable, siendo los más conocidos los sistemas de generación eólicos. Entre las

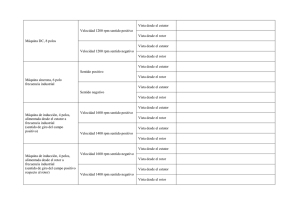

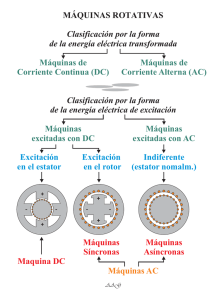

máquinas más empleadas como generadores a velocidad variable están las máquinas

DC, las máquinas sincrónicas y las máquinas de inducción de rotor jaula de ardilla y de

rotor bobinado. En la mayoría de los casos se debe usar un sistema electrónico de

interfaz entre el sistema de generación y la red de alimentación, para sistemas de

generación conectados a la red, o la carga para sistemas aislados a fin de satisfacer los

requerimientos de frecuencia y tensión constante.

Por otra parte, para operación a velocidad variable también es necesario poseer

un conjunto máquina-conversor para el suministro de la energía que vaya a necesitarse

para satisfacer las demandas requeridas y además para mantener una calidad de

energía con mínimas perturbaciones.

En aplicaciones eólicas de velocidad variable se ha dejado en evidencia que el

desempeño de sistemas de generación con respecto a la captura de energía está

influenciado por las técnicas de control empleadas (control de torque mecánico o de

torque del generador). Por esta razón se requiere no sólo un sistema de generación

adecuado si no que también un sistema de control preciso y flexible para obtener un

rendimiento lo más alto posible.

Dentro de los esquemas de generación no convencional de velocidad variable,

como los que aprovechan la energía del viento, la máquina de inducción de doble

2

Capítulo I. Introducción.

excitación es uno de los generadores que más se utiliza en el rango de media y alta

potencia. Dado que el rango de velocidad de operación está limitado a ±30% de la

velocidad nominal, la potencia de los conversores, conectados en el circuito de rotor, es

de sólo una fracción de la potencia nominal de la máquina. La aplicación de estrategias

de control vectorial permiten obtener una alta respuesta dinámica del control de torque

de la máquina y control independiente del torque y el flujo. También es motivo de

investigación la utilización de este tipo de máquinas en sistemas de generación de

velocidad variable para suplir de energía eléctrica en sistemas aislados. En este caso

se pueden aplicar técnicas de control vectorial para controlar la tensión en los

terminales de la máquina y operar a frecuencia constante independiente de la velocidad

de rotación de la fuente motriz.

Sin embargo, las ventajas comparativas de esta máquina se ven disminuidas

dado que la implementación clásica de control vectorial (generalmente por orientación

en el flujo de rotor) requiere de un sensor de posición, que es frágil, de alto costo

relativo y que disminuye la confiabilidad del accionamiento.

En la presente tesis se investigará la aplicación de técnicas de Control Vectorial

Sensorless para un DFIG (Doubly-Fed Induction Generator) o Generador de Inducción

de Doble Excitación de velocidad variable, acoplado a una máquina de inducción rotor

jaula de ardilla que actúa como máquina motriz en el sistema. Este sistema se usa para

proveer de energía a una carga aislada conectada en el estator del generador. Se

estudiarán dos estrategias de estimación de velocidad basadas en el método MRAS

(Model Reference Adaptative System) o Sistema Adaptivo con Modelo de Referencia.

La primera estrategia usa el flujo de estator como variable de estado para obtener la

velocidad de rotación. De acuerdo al principio de operación del MRAS el flujo del estator

se obtiene de dos modelos, uno de tensión (o Modelo de Referencia) y otro de corriente

(o Modelo Ajustable). La segunda estrategia MRAS de estimación de velocidad utiliza la

corriente de rotor como variable de estado tanto para el modelo de referencia como

para el ajustable. Se presenta un análisis de ambos esquemas y la verificación

3

Capítulo I. Introducción.

experimental frente a cambios de velocidad e impactos de carga. Uno de los aspectos

importantes de la estrategia de control sensorless es la puesta en funcionamiento del

sistema. Se presenta en la tesis un esquema equivalente a los utilizados en sistemas

MRAS de máquinas jaula de ardilla consistente en un método de partida equivalente a

un V/f, utilizando la estimación de la frecuencia de estator como índice de mérito para

decidir la convergencia de los estimadores de velocidad.

1.2

OBJETIVOS DE LA TESIS

Los objetivos perseguidos por el presente trabajo son los siguientes:

¾ Implementar un prototipo experimental que permita controlar vectorialmente,

utilizando un DSP (Digital Signal Processor) o Procesador de Señales Digitales, un

sistema compuesto de un DFIG (Generador de Inducción de Doble Excitación) con

un conversor PWM fuente de tensión alimentando el rotor y acoplado a un

accionamiento de inducción que actúa como máquina motriz del sistema de

velocidad variable.

¾ Desarrollar y validar un esquema de Control Vectorial, orientado en la dirección del

vector de flujo de estator, de corrientes de rotor en ejes d-q y de corriente

magnetizante de estator.

¾ Estudiar y comprobar el desempeño de técnicas de Control Sensorless, es decir sin

sensor de posición, a través de la implementación de observadores de

velocidad/posición utilizando esquemas de observador de velocidad del tipo MRAS.

1.3

ESTRUCTURA DE LA TESIS

La presente tesis está compuesta de seis capítulos.

El capítulo I corresponde a la introducción al tema de la tesis. Junto con esto se

describen los objetivos a lograr y se hace un breve resumen de la estructura de esta.

4

Capítulo I. Introducción.

El capítulo II describe la red experimental y el hardware utilizado para su

implementación.

El capítulo III describe la modelación de la Máquina de Inducción de Rotor

Bobinado (MIRB) y el control vectorial del sistema completo. Se presentan además las

respuestas entregadas por este sistema de control, en lo que se refiere al control de

corrientes.

El capítulo IV da a conocer una descripción de las técnicas MRAS diseñadas

para el control vectorial sin sensor de velocidad.

El capítulo V presenta los resultados experimentales del sistema de control

vectorial con las técnicas MRAS implementadas.

El capítulo VI entrega las conclusiones que se desprenden del presente trabajo.

5

CAPÍTULO II

SISTEMA EXPERIMENTAL

Capítulo II. Sistema Experimental.

2.1

INTRODUCCIÓN

El presente capítulo hace una descripción detallada del sistema experimental, es

decir, del hardware utilizado para las tareas de medición, control y mando del

Generador de Inducción de Rotor Bobinado, de la Máquina de Inducción Rotor Jaula de

Ardilla (máquina motriz) y de los respectivos inversores que las alimentan.

La base de este sistema la constituye la tarjeta de adquisición de datos y control

PC31 de Innovative Integration, instalada en un computador PC y cuya principal

característica la constituye el Procesador Digital de Señales DSP TMS320C31 montado

en ella.

Las tareas de medición de corrientes y tensiones del sistema se llevan a cabo

con transductores de Efecto Hall y transductores del tipo Transposer.

Una vez medidas, las señales de corrientes y tensiones son enviadas a una

tarjeta de acondicionamiento, antes de aplicarlas al conversor Análogo Digital de la

tarjeta PC31.

Las señales de control PWM son generadas por el DSP TMS320C31, y luego se

envían a una tarjeta de temporización que utiliza el timer 82C54, que genera los pulsos

para los transistores del inversor.

También fue implementada una tarjeta de interfaz para enviar las señales PWM

al inversor comercial Eurotherm 584S, una tarjeta de interfaz para poder comunicarse

con la tarjeta PC31, una tarjeta para leer las señales provenientes del sensor de

posición (encoder) que se utiliza para efectos de comparación con los estimadores de

velocidad, una tarjeta de protección contra sobrecorrientes y contra pérdida de

sincronismo en la generación de las señales PWM, y por último una tarjeta encargada

de transmitir una referencia de velocidad para el inversor del accionamiento de la

máquina de inducción tipo jaula de ardilla (máquina motriz).

7

Capítulo II. Sistema Experimental.

2.2

LA TARJETA PC31

La tarjeta DSP PC31 es una tarjeta de Adquisición de datos y Control que posee

los beneficios que otorga el DSP TMS320C31 de Texas Instruments, la cual trae

integrada una serie de periféricos tales como timers/counters, entradas y salidas

digitales, puertos de comunicación serial tanto para RS232 como para RS422, y

además una interfaz DSPLink. La tarjeta también trae consigo dos multiplexores de 16

bits, amplificadores de ganancia programable, filtros antialiasing, conversor A/D, un par

de conversores D/A, un banco de memoria compartida, etc.

La tarjeta, es capaz de operar con 32 bits en punto flotante a 40, 50 o 60 MHz.

Todas estas características hacen posible construir y comandar sistemas con

aplicaciones basadas en PC, que necesiten gran velocidad de cálculo y precisión.

El procesador DSP TMS320C31, “motor” de la tarjeta, posee una capacidad de

60 MIPS (Mega Instrucciones Por Segundo) y un reloj de 60 MHz. Este procesador de

32 bits posee un bus de direcciones de 24 bits y un bus de datos de 32 bits.

La tarjeta fue diseñada como un dispositivo, vale decir, está mapeada dentro del

espacio de entradas y salidas del bus AT. Principalmente posee tres zonas que se

comunican entre sí y además con el DSP. Estas zonas corresponden a:

¾ ZONA DE PERIFERICOS

¾ ZONA DE INTERFAZ PC

¾ ZONA DEL DSP TMS320C31

La ZONA DE PERIFERICOS está compuesta por los timers, conversores A/D y

D/A, puerto paralelo, puerto serie o serial, bus DSPLink, y otros.

8

Capítulo II. Sistema Experimental.

La ZONA DE INTERFAZ PC la constituyen dispositivos tales como memoria de

dos puertos o memoria bidireccional, bus de interfaz con el PC, bus de interfaz con el

DSP, buses de expansión, generador de estados de espera, y otros.

La tercera zona corresponde e incluye al procesador DSP TMS320C31.

La figura 2.1 muestra la tarjeta PC31 utilizada en el sistema y la figura 2.2 un

diagrama de bloques de ésta.

Figura 2.1 Tarjeta DSP PC31.

9

Capítulo II. Sistema Experimental.

Figura 2.2 Diagrama de bloques de la Tarjeta DSP PC31.

10

Capítulo II. Sistema Experimental.

2.3

LA TARJETA DE MEDICIÓN DE TENSIONES

Esta tarjeta esta encargada de medir las tensiones en el sistema, que incluyen

las tensiones de línea de estator y rotor del Generador de Inducción de Rotor Bobinado,

y la tensión de enlace DC del inversor 584S.

La tarjeta utiliza sensores LEM LV25-P de Efecto Hall para medir las tensiones

de estator del Generador, v abs y vbcs , y además sensores Transposer para medir las

tensiones del rotor, v abr y vbcr , de la máquina y la tensión en el enlace DC del inversor,

E dc , que controla al Generador (ver esquemático del circuito en el Apéndice E). La

utilización de dos tipos de sensores se debe únicamente a razones de disponibilidad.

Los sensores de Efecto Hall poseen dos pines utilizados para su alimentación

con una fuente bipolar de +15V, un pin correspondiente a la salida de la medición y dos

pines de entrada para la medición propiamente tal [2]. La figura 2.3 muestra el sensor

propiamente tal mientras que la figura 2.4 muestra en detalle la configuración de pines

de este sensor.

Figura 2.3 Sensor de tensión de Efecto Hall LEM LV25-P.

11

Capítulo II. Sistema Experimental.

Figura 2.4 Configuración de pines del sensor de tensión LV25-P.

Las resistencias Rp se calculan tal que la tensión nominal corresponda a una

corriente de entrada Ip de 10mA. En tanto, la resistencia de salida Rm se calcula tal que

la tensión máxima de salida se logre con una corriente Im de 25mA [2].

Entonces para una tensión nominal máxima de 600V y una tensión máxima de

salida desde el sensor de 2.5V, se tiene:

Rp =

V 600V

=

= 60 KΩ

I p 10mA

y

Pp = V * I p = 600V * 10 mA = 6W

Rm =

Vm

2.5V

=

= 100Ω

I m 25mA

y

Pm = Vm * I m = 2.5V * 25mA = 0.0625W

Los

sensores

Transposer

[3],

figura

2.5,

actúan

como

amplificadores

diferenciales con capacidad de tensión de entrada alta. Tanto es así que cada entrada

es capaz de medir hasta 1KV peak de tensión. Por otra parte estos sensores poseen

una salida máxima de +10V.

Otra característica de estos sensores es que su ganancia de tensión, puede ser

programada por el usuario a través de una resistencia fija. Esta resistencia puede ser la

equivalente de las resistencias en paralelo R1 y R2, si se desea un valor de ganancia

más exacto. Junto con esto también este sensor posee la ventaja de poder reducir la

respuesta de frecuencia de la señal sensada por medio de un condensador, calculado

por el usuario para tal efecto.

12

Capítulo II. Sistema Experimental.

Figura 2.5 Sensor Transposer y su configuración de pines.

La resistencia y el condensador se calculan a través de las siguientes fórmulas:

R=

Vout

* 5000000(Ω)

Vin

(2.1)

1

( Hz )

2πRC

(2.2)

fo =

donde Vin es la tensión de entrada y Vout es la tensión de salida deseada por el usuario.

f o es la frecuencia de corte del filtro pasabajos a la salida del Transposer.

Además la tarjeta de medición de voltajes posee una etapa pre-acondicionadora

que incluyen filtros pasa bajos para adecuar los niveles de tensión de las señales y

eliminar ruidos de alta frecuencia.

13

Capítulo II. Sistema Experimental.

2.4

LA TARJETA DE MEDICIÓN DE CORRIENTES

La tarjeta de medición de corrientes usa para este propósito sensores de

corriente de Efecto Hall LEM LTA50P/SP1, como el que se muestra en la figura 2.6.

Estos sensores miden las corrientes de estator y de rotor, ias , ibs e iar , ibr ,

respectivamente, del Generador de Inducción de Rotor Bobinado, además de un sensor

adicional para medir alguna otra señal de corriente del sistema en el caso de ser

necesario.

Figura 2.6 Sensor de Corriente de Efecto Hall LEM LTA50P/SP1.

Estos sensores poseen seis pines, (ver figura 2.7) dos de los cuales

corresponden a pines de alimentación bipolar +15V (pines 2 y 6). El pin 5 es el pin de

0V, es decir, el pin de tierra. Los pines 1 y 4, corriente de salida y tensión de salida

instantánea respectivamente, deben ser conectados entre sí para obtener la salida en

forma de tensión. El pin 3 no se conecta.

Estos sensores miden como máximo 50A, y el sensado se efectúa de una

manera muy simple, ya que basta con hacer circular la corriente a sensar a través de un

orificio que posee en el centro. La corriente en forma de tensión se lee midiendo desde

los pines 1 y 4, conectados entre sí, con respecto al pin 5, de tierra.

14

Capítulo II. Sistema Experimental.

Figura 2.7 Configuración de pines del sensor de corriente.

Al igual que en el caso de la tarjeta de medición de tensiones, esta tarjeta

también posee una etapa de pre-acondicionamiento, la cual cumple el mismo objetivo,

es decir, amplificación y filtrado de las señales sensadas (ver esquemático del circuito

en el Apéndice E).

2.5

LA TARJETA DE ACONDICIONAMIENTO DE SEÑALES

Como su nombre lo indica esta tarjeta cumple la función de “acondicionar las

señales” de tensión y corriente procedentes de las tarjetas de medición respectivas, ya

que estas señales están expuestas al ruido generado por el efecto de conmutación de

los dispositivos semiconductores de potencia de los inversores. Además este

acondicionamiento sirve para evitar problemas de distorsión de las señales por causa

del muestreo, vale decir, aliasing. Es así como el acondicionamiento se lleva a cabo

través de una etapa de filtrado de las señales con filtros pasa bajos de 2º orden del tipo

Chebyshev, antialiasing.

Estos filtros tienen como características, una frecuencia de corte de 800Hz y una

ganancia de 1.832, aproximadamente. La frecuencia de corte se calcula como:

15

Capítulo II. Sistema Experimental.

fc =

1

2πRCf n

(2.3)

donde f n , se obtiene de la siguiente tabla dada para filtros Chebyshev de 2º orden [4]:

Filtro Chebyshev

de 2º orden

K

1.832

fn

1.231

Tabla 2.1 Selección de f n y K del Filtro Chebyshev de 2º orden.

Las salidas de esta tarjeta son las señales de tensión y corriente ya

acondicionadas que van hacia el conversor A/D inserto en la tarjeta DSP PC31, y las

señales de corriente de rotor, iar ibr , y de tensión de enlace DC, edc , que entran a la

tarjeta de protecciones (ver esquemático del circuito en el Apéndice E).

La figura 2.8 muestra las etapas de acondicionamiento de cada señal de tensión

y corriente.

Figura 2.8 Filtro antialiasing Chebyshev de 2º orden implementado.

16

Capítulo II. Sistema Experimental.

2.6

LA TARJETA DE PROTECCIONES

Esta tarjeta se divide esencialmente en dos secciones. La primera sección lleva

una protección por sobrecorriente, la cual actúa cada vez que se sobrepasa la corriente

límite a la cual dicha protección a sido ajustada.

El circuito de protección por sobrecorriente consta de un poténciometro para

ajustar los límites de acción, inferior y superior, de la protección. Luego estas señales

se comparan con las señales provenientes de la tarjeta de acondicionamiento, por

medio de comparadores de tensión LM319. El resultado de dicha comparación se envía

a un 74LS30 y de allí a un arreglo de flip-flops.

La segunda parte de la tarjeta consta de una protección por pérdida de

sincronismo o de interrupción en la generación de las señales PWM, que se activa

cuando la señal de “gate” de la tarjeta Generadora de PWM no resetea al contador

74LS590, dentro del tiempo en que debe hacerlo, provocando así un cambio de estado

en un arreglo de flip-flops.

Es decir, ambas secciones en la tarjeta dan como resultado un cambio de estado

en un arreglo de flip-flops en caso de existir sobrecorriente o pérdida de sincronismo en

la generación de PWM, y con ello vía Bus y a través de la tarjeta Generadora de PWM

deshabilitar la generación de PWM activando la protección interna del invesor.

Para poder despejar una falla en el sistema o resetearlo existe en esta tarjeta un

switch pulsante y un switch on/off que controla la entrada y salida de las señales PWM

del inversor. Solamente si el switch on/off está en estado off el sistema puede ser

reseteado, pues esto asegura la ausencia de las señales PWM y de falla del sistema

(ver esquemático del circuito en el Apéndice E).

17

Capítulo II. Sistema Experimental.

2.7

LA TARJETA DE LECTURA DE ENCODER

Esta tarjeta cumple la función de contar los pulsos generados por el sensor

encoder, fijado en el eje del Generador de Inducción de Rotor Bobinado, y transmitirlos

a través de la tarjeta de Interfaz y del Bus DSPLink en la PC31 al procesador DSP

TMS320C31, para así poder hacer, vía software, la lectura de posición del rotor y

posteriormente el cálculo de velocidad de la máquina. En esta tesis se utiliza la lectura

del encoder para efectos comparativos con los observadores de velocidad.

Esta tarjeta recibe tres señales diferenciales, trenes de pulsos, las cuales por

medio del receptor diferencial DS88C20 llegan al contador HCTL2016 que entrega el

valor de la posición actual a través de dos ciclos de lectura implementados por software

[5]. El primero de estos ciclos lee el byte menos significativo y el segundo lee el byte

más significativo (ver esquemático del circuito en el Apéndice E).

2.7.1 EL SENSOR ENCODER

El sensor encoder es incremental del tipo óptico. Básicamente consta de un disco

con

2500

ranuras

en

el

perímetro

exterior

y

tres

optointerruptores

transmisores/receptores que finalmente dan 10000PPR (Pulsos Por Revolución) [2].

Dos de los optointerruptores se encuentran desplazados en media ranura entre

ellos y un tercer optointerruptor se utiliza para indicar la posición inicial del rotor.

La posición del rotor, se muestrea cada 500useg, y la velocidad de la máquina se

calcula cada Tsw = 5mseg. Si N es el número de pulsos contados durante el tiempo de

muestreo Tsw , entonces la velocidad está dada por:

n=

60 N

(rpm)

10000Tsw

18

(2.4)

Capítulo II. Sistema Experimental.

Figura 2.9 Diagrama esquemático del sensor encoder.

La resolución de velocidad está dada por:

Re s w =

2.8

rad

2π

(

)

10000Tsw seg

(2.5)

LA TARJETA GENERADORA DE PWM O TEMPORIZADORA

El objetivo de esta tarjeta es recibir el ancho de los pulsos, calculados vía

software, y programar la cuenta del timer 82C54 inserto en ella, para generarlos.

Esta tarjeta posee un 74F573 que genera las señales de disparo para activar la

salida de los contadores del timer y controlar un arreglo de flip-flops dando origen así a

las señales PWM que, pasando luego a través de un transmisor diferencial DS26LS31,

resultan en las señales PWM positivas y negativas enviadas al inversor.

El timer es programado por software en modo 1 (señales A0 y A1), seleccionado

por el 74F138 con la señal Y0 y puede ser activado para lectura o escritura a través de

la señal R/W* (ver esquemático del circuito en el Apéndice E).

19

Capítulo II. Sistema Experimental.

2.9

LA TARJETA GENERADORA DE REFERENCIA PARA EL 584SV

Esta tarjeta envía una señal de tensión al inversor 584SV que corresponde a la

referencia de velocidad para la máquina motriz del sistema (Máquina de Inducción de

Rotor Jaula de Ardilla).

La referencia de velocidad se genera por software programando los conversores

D/A de la PC31, que generan una tensión entre 0V y +10V la cual llega a una etapa

seguidor emisor en la tarjeta y luego va hacia un amplificador aislador ISO124P, que

aísla la entrada y la salida de la tarjeta. Finalmente, la señal de tensión es filtrada, con

un filtro pasabajos Chebyshev de primer orden de frecuencia de corte 500Hz y ganancia

unitaria, y enviada al inversor 584SV que alimenta la máquina motriz (ver esquemático

del circuito en el Apéndice E).

2.10 LA TARJETA DE INTERFAZ CON LA PC31

La tarjeta de interfaz con la PC31 permite el acceso al DSP TMS320C31, a

través del Bus DSPLink de la PC31, y también que el DSP tenga acceso al mundo

exterior (con una o varias tarjetas de interfaz) vía el DSPLink.

El acceso bidireccional entre el sistema y el DSP, se logra por medio de las

señales A0 a A5 para seleccionar dispositivos del sistema, las señales de entrada y

salida de datos D0 a D7 y las señales DSPLINK* y R/W* para habilitar el Bus DSPLink

para leer o escribir al DSP.

La tarjeta consta de dos buffers 74F245 uno configurado como bidireccional para

entrada y salida de datos, junto con las señales DSPLINK* y R/W*, y el otro como

unidireccional para las líneas de direcciones. Además la tarjeta posee un 74F138 para

20

Capítulo II. Sistema Experimental.

decodificar, a través de las líneas de dirección A3 a A5 del Bus DSPLink, y habilitar o

deshabilitar dispositivos del sistema (ver esquemático del circuito en el Apéndice E).

2.11 EL BUS DEL SISTEMA

El Bus del sistema es una tarjeta de 32 líneas (4 líneas de alimentación, 9 líneas

de datos (D0-D7, GND), 7 líneas de direcciones (A0-A5, GND), 11 líneas de control (Y0Y7, DSPLINK*, R/W*, GND)), donde van montadas todas las tarjetas antes

mencionadas para que puedan interactuar entre ellas y con la PC31.

En esta tarjeta las líneas que cumplen la función de suministrar alimentación, a

todas las tarjetas insertas en ella, lo hacen a través de señales de +5V, GND, +15V y 15V (ver esquemático del circuito en el Apéndice E).

2.12 LA TARJETA DE INTERFAZ DE PWM

La generación de las señales PWM del sistema y las de protección no están

conectadas directamente al inversor, sino a través de una tarjeta de interfaz diseñada

para que el acoplamiento sea lo más perfecto posible entre el sistema y el inversor.

La señal de protección generada en el sistema, se conecta de manera directa al

inversor y las señales PWM se conectan a través del Bus de Datos del inversor.

La entrada y salida en la tarjeta están aisladas a través de optoaisladores

HCPL2630.

Una de las características de esta tarjeta es que tiene la capacidad de que el

usuario pueda seleccionar entre el PWM generado internamente por el inversor y el

generado externamente por el usuario del sistema. Esta selección se hace por medio de

21

Capítulo II. Sistema Experimental.

un switch que selecciona un arreglo de buffers que conectan sus salidas al Bus de

Control o al Bus de Datos del inversor (ver esquemático del circuito en el Apéndice E).

2.13 EL CONVERSOR EUROTHERM 584S

El conversor EUROTHERM 584S es un Inversor PWM fuente de tensión utilizado

para alimentar el rotor del Generador de Inducción de Doble Excitación.

En general estos inversores están diseñados para el control de velocidad de

motores de inducción trifásicos estándar. La gama cubre motores en el rango de

potencia de 0.75KW (1HP) a 75KW (100HP) para las aplicaciones de torque constante

y 1,1KW (1,5HP) a 90KW (120HP) para aplicaciones de torque cuadrático.

En nuestro caso debió modificarse para recibir las señales PWM generadas por

software a través del sistema y además recibir la señal de protección generada en la

tarjeta de protecciones.

Figura 2.10 Inversor EUROTHERM 584S.

Esta modificación se realiza interviniendo el Bus de Control y Datos del inversor,

que se conectan a la tarjeta de interfaz de PWM antes mencionada.

22

Capítulo II. Sistema Experimental.

2.14 EL CONVERSOR EUROTHERM 584SV

Este conversor posee características similares a las del conversor 584S, en

cuanto a rangos de potencia de las máquinas conectadas a su salida.

Sin embargo, este conversor posee la capacidad de hacer control vectorial

sensorless de la máquina conectada a su salida, lo cual le da una gran ventaja pues

hoy en día la gran mayoría de las aplicaciones industriales optan por estos tipos de

equipos, aprovechando las bondades del control vectorial. Este conversor se utiliza para

alimentar la máquina motriz, en este caso de inducción jaula de ardilla.

Figura 2.11 Inversor EUROTHERM 584SV.

2.15 EL GENERADOR DE INDUCCIÓN DE ROTOR BOBINADO

También conocido como Generador de Inducción de Doble Excitación (DFIG) o

de Rotor Bobinado, esta es una máquina fabricada por Marelli Motori, modelo E4F, con

capacidad de 7,5KW de salida. Su placa identificatoria se muestra en la figura 2.12.

Potencia

Frecuencia

Velocidad

Estator (Delta-Estrella)

Rotor (Estrella)

7,5 (KW)

50 (Hz)

960 (rpm)

Tensión (V)

220 - 380

250

Corriente (A)

30 - 17,5

19

Figura 2.12 Placa del Generador de Inducción de Rotor Bobinado.

23

Capítulo II. Sistema Experimental.

Para determinar los parámetros de la máquina tales como resistencia de estator,

resistencia de rotor, inductancia de estator, inductancia de rotor, inductancia de

magnetización y razón de transformación entre estator y rotor, se hicieron las siguientes

pruebas:

Vs (V)

50,00

100,00

150,00

200,00

250,00

300,00

350,00

380,00

Prueba de vacío (Estator)

Vr (V)

a

43,50

1,46

69,20

1,46

103,70

1,46

138,70

1,46

172,50

1,46

209,00

1,46

242,00

1,46

259,00

1,46

Ios (A)

0,90

1,90

3,00

5,30

5,49

6,85

8,70

10,00

Tabla 2.2 Prueba de vacío en el lado del Estator.

Vs (V)

65,20

131,00

200,00

261,50

325,30

Prueba de vacío (Rotor)

Vr (V)

a

50,00

1,30

100,00

1,31

150,00

1,33

200,00

1,31

250,00

1,30

Ior (A)

2,03

4,06

6,00

8,70

12,00

Tabla 2.3 Prueba de vacío en el lado del Rotor.

Para la medición de resistencias de rotor y estator se hicieron las mediciones de

la tabla 2.4.

fases

R-R

N-N

B-B

Rs por fase

R-B

R-N

N-B

Rs línea/línea

Rs

Medición de Resistencias

Rs (Ohm)

fases

Rr (Ohm)

0,3850

V-W

0,5450

0,3850

V-U

0,5550

0,3950

U-W

0,5550

0,3883

Rr línea/línea

0,5517

0,7850

0,8550

0,8100

0,4083

0,3983

a

Rr

Rr'

1,3800

0,2758

0,5253

Tabla 2.4 Mediciones de Resistencia de Rotor y Estator.

24

Capítulo II. Sistema Experimental.

Para averigüar los valores de las inductancias de estator, de rotor y la de

magnetización se efectuaron pruebas de circuito abierto, tanto para estator como para

rotor lográndose los siguientes resultados:

Vs (V)

50,00

100,00

150,00

200,00

250,00

300,00

350,00

380,00

Vr (V)

34,50

69,20

103,70

138,70

172,50

209,00

242,00

259,70

Prueba de Rotor Abierto

Ios (A)

E1 (V)

0,90

47,58

1,90

95,44

3,00

143,02

5,30

191,29

5,49

237,91

6,85

288,25

8,70

333,76

10,00

358,17

Vs (V)

65,20

131,00

200,00

261,50

325,30

Vr (V)

50,00

100,00

150,00

200,00

250,00

Prueba de Estator Abierto

Ior (A)

E2 (V)

2,03

47,27

4,06

94,98

6,00

145,02

8,70

189,61

12,00

235,87

Promedio

Promedio

Ls (H)

0,1021

0,0967

0,0919

0,0693

0,0837

0,0805

0,0739

0,0698

0,0835

Lo (H)

0,0972

0,0923

0,0876

0,0663

0,0796

0,0773

0,0705

0,0658

0,0796

ls (H)

0,0049

0,0044

0,0043

0,0030

0,0040

0,0031

0,0034

0,0040

0,0039

Lr (H)

0,0453

0,0453

0,0459

0,0422

0,0383

0,0434

Lo' (H)

0,0428

0,0430

0,0444

0,0401

0,0361

0,0413

lr (H)

0,0025

0,0023

0,0015

0,0022

0,0022

0,0021

Lo=a2Lo'

0,0786

Tabla 2.5 Pruebas de Circuito Abierto para Estator y Rotor.

De la tabla 2.5 se tiene que los parámetros de la Máquina de Inducción de Rotor

Bobinado son:

Ls = 0,0835(H)

Inductancia de Estator referida al Estator.

Lr = 0,0434(H)

Inductancia de Rotor referida al Rotor.

Lo = 0,0785(H)

Inductancia de Magnetización referida al Estator.

Rs = 0,3980(Ω)

Resistencia de Estator referida al Estator.

Rr = 0,2760(Ω)

Resistencia de Rotor referida al Rotor.

a = 1,3800

Razón de vueltas o de Transformación.

25

Capítulo II. Sistema Experimental.

2.16 LA MÁQUINA DE INDUCCIÓN ROTOR JAULA DE ARDILLA

La Máquina de Inducción Rotor Jaula de Ardilla constituye la máquina motriz

utilizada en este sistema experimental. Esta máquina está conectada en estrella, posee

una corriente de vacío de 2A y una corriente nominal por fase de 9A aproximadamente.

La figura 2.13 muestra la placa con las características de esta máquina.

Potencia

Frecuencia

Velocidad

Conexión

Delta

7,5 (KW)

50 (Hz)

1440 (rpm)

Tensión (V)

380

Corriente (A)

15,4

Figura 2.13 Placa de la Máquina de Inducción Rotor Jaula de Ardilla.

2.17 EL SISTEMA EXPERIMENTAL IMPLEMENTADO

El sistema experimental armado finalmente es el que se muestra esquematizado

en la figura 2.14.

El control del sistema, por el usuario, se hace por software desde el PC,

enviando las consignas de control por teclado vía una interfaz gráfica diseñada para tal

efecto. Estas consignas llegan al DSP en la PC31, donde se llevan a cabo las tareas de

control, para posteriormente enviar las señales al rack de tarjetas donde se generan las

señales PWM para cada una de las fases del Inversor 584S (y de esta manera controlar

la Máquina de Inducción Rotor Bobinado), y además la señal de referencia de velocidad

para el Inversor 584SV que alimenta a la (Máquina de Inducción Rotor Jaula de Ardilla)

máquina motriz del sistema. Al rack también llegan las señales desde el encoder que

mide la posición del rotor y las señales eléctricas de tensión y corriente para su

acondicionamiento, y así quedar dispuestas para que ingresen al DSP en la PC31

donde actúan los lazos de control diseñados. Junto con esto, la PC31 también envía las

26

Capítulo II. Sistema Experimental.

señales al PC para que en él se puedan observar las repuestas de las variables

generadas por el control y cualquier otra variable que el usuario desee.

Al estator del Generador de Inducción de Rotor Bobinado se conecta una carga

resistiva, de 24Ω por fase, para producir impactos de carga. Además se conectaron

inductancias en serie por fase al rotor, de aproximadamente 80mH, para efecto de

filtrado.

Figura 2.14 Esquema del Sistema Experimental implementado.

27

CAPÍTULO III

MODELO DINÁMICO Y CONTROL DEL SISTEMA

Capítulo III. Modelo Dinámico y Control del Sistema.

3.1

INTRODUCCIÓN

Una característica de un Generador de Inducción de Rotor Bobinado con el rotor

conectado a un inversor PWM fuente de tensión, es que puede entregar potencia

constante a tensión y frecuencia constantes a una carga aislada, aunque la velocidad

del rotor varíe [6].

La distorsión de las corrientes de línea por el lado de la alimentación del inversor

PWM es baja, por lo que hace suponer lo conveniente que es utilizar este esquema

para la alimentación de potencia a una carga aislada ya sea a velocidad subsincrónica o

supersincrónica. Alimentar a una carga desde un sistema eléctrico autónomo es, sin

embargo, más complejo que alimentarla desde la red, ya que se requieren de

esquemas extras para el control de las tensiones de salida, la frecuencia y también el

flujo de potencia entre el generador y la carga.

Este capítulo presenta el Modelo Dinámico y el Control Vectorial de un

Generador de Inducción de Rotor Bobinado en ejes d-q, a velocidad variable que

proporciona potencia a una carga aislada. Se propone además una novedosa técnica

de orientación indirecta hacia el flujo de estator para llevar a cabo el Control Vectorial.

Esta técnica de orientación es de hecho una analogía de la orientación indirecta de flujo

de rotor, comúnmente usada en las Máquinas de Inducción de Rotor Jaula de Ardilla;

sin embargo, aunque la corriente de rotor en eje d se emplea para el control del flujo de

estator (que así regula la tensión generada), la corriente de rotor en eje q se usa para

forzar la orientación del flujo de estator. El generador está acoplado a una Máquina de

Inducción de Rotor Jaula de Ardilla, que actúa como máquina motriz y que es

controlada por otro inversor PWM.

Una ventaja significativa del método indirecto es que el ángulo del flujo de

estator, no se deriva de la medición de tensión, evitándose así el ruido y la posible

contaminación armónica de la tensión de estator.

29

Capítulo III. Modelo Dinámico y Control del Sistema.

3.2

MODELO DINÁMICO DE LA MÁQUINA DE INDUCCIÓN

A partir del circuito equivalente de la Máquina de Inducción de Rotor Bobinado, y

considerando un sistema de referencia en ejes α-β, como el diagrama de la figura 3.1,

se tiene que las ecuaciones de tensión de estator y rotor de la Máquina están dadas

por:

Figura 3.1 Sistemas de Referencia Estacionarios en ejes α-β.

v s = Rs i s +

d

( Ψs )

dt

(3.1)

v r = Rr i r +

d

(Ψr )

dt

(3.2)

Los flujos totales que enlazan las bobinas del estator y del rotor están dados por:

Ψs = Ls i s + Lm ir e jε

(3.3)

Ψr = Lr ir + Lm i s e − jε

(3.4)

Reemplazando los flujos totales en las ecuaciones (3.1) y (3.2), se obtienen:

v s = R s i s + Ls

d

d

(i s ) + Lm (ir e jε )

dt

dt

(3.5)

v r = R r i r + Lr

d

d

(ir ) + Lm (i s e − jε )

dt

dt

(3.6)

Llevando estas ecuaciones a un sistema de referencia rotatorio que gira a la

velocidad ω s , como el que muestra la figura 3.2, se encuentra que:

30

Capítulo III. Modelo Dinámico y Control del Sistema.

Figura 3.2 Sistemas de Referencia Rotatorios en α-β y d-q.

' v s = R s ' i s + Ls

d

d

( ' i s ) + j ω s L s ' i s + L m ( ' i r ) + jω s L m ' i r

dt

dt

(3.7)

De igual manera para la tensión de rotor se tiene:

' v r = R r ' i r + Lr

d

d

(' ir ) + jω sl Lr ' ir + Lm (' i s ) + jω sl Lm ' i s

dt

dt

(3.8)

Para los flujos de estator y rotor se tienen:

' Ψ s = L s ' i s + Lm ' i r

' Ψ r = Lr ' i r + Lm ' i s

(3.9)

Ahora, empleando las definiciones del Apéndice A, se expresan las ecuaciones

dinámicas de una Máquina de Inducción en un sistema de referencia rotatorio d-q, como

sigue:

vds = ( Rs + Ls s)ids − ω s Ls iqs + Lm sidr − ω s Lm iqr

(3.10)

v qs = ω s Ls ids + ( Rs + Ls s)iqs + ω s Lm idr + Lm siqr

(3.11)

v dr = Lm sids − ω sl Lm iqs + ( Rr + Lr s)idr − ω sl Lr iqr

(3.12)

v qr = ω sl Lm ids + Lm siqs + ω sl Lr idr + ( Rr + Lr s )iqr

(3.13)

31

Capítulo III. Modelo Dinámico y Control del Sistema.

Por otra parte para los flujos se obtiene lo siguiente:

Ψds = Ls ids + Lm idr

(3.14)

Ψqs = Ls iqs + Lm iqr

(3.15)

Ψdr = Lm ids + Lr idr

(3.16)

Ψqr = Lm iqs + Lr iqr

(3.17)

La expresión para el Torque Eléctrico de la máquina puede entonces ser escrita

como:

Te = 3

p

Lm (iqs idr − ids iqr )

2

(3.18)

Si a continuación se considera que nuestro esquema de control orienta el eje d,

del sistema de referencia rotatorio, en la dirección del vector de flujo de estator,

entonces:

Ψqs = 0

(3.19)

Y, si se aplica esta condición a las ecuaciones (3.14) y (3.15), se llega a que:

Ψs = Ψds = Ls ids + Lm idr = Lm ims

∴ ims =

Ls

ids + idr

Lm

(3.20)

Ψqs = Ls iqs + Lm iqr = 0

∴ iqs = −

Lm

iqr

Ls

(3.21)

donde ims es el equivalente de la corriente de magnetización de estator. La figura 3.3

muestra el diagrama vectorial de las corrientes de la máquina bajo esta condición de

orientación, donde i s , ir e jθ r , ims son los vectores de corriente de estator, rotor y

magnetización.

32

Capítulo III. Modelo Dinámico y Control del Sistema.

Figura 3.3 Diagrama de Vectores de Corrientes para la máquina.

Los ángulos θ s y θ r son la posición del sistema de referencia del estator y la

posición del rotor. Para estos ángulos se satisfacen las siguientes expresiones:

θ sl = θ s − θ r

d

ω s = (θ s )

dt

d

ω r = (θ r )

dt

d

ω sl = (θ sl )

dt

(3.22)

Considerando todo el análisis previo, se tiene que las ecuaciones dinámicas para

una Máquina de Inducción de Rotor Bobinado en un sistema de referencia rotatorio d-q,

alineado en la dirección del vector de flujo de estator son:

33

Capítulo III. Modelo Dinámico y Control del Sistema.

Ψds = Ls ids + Lm idr = Lm ims

Ψqs = Ls iqs + Lm iqr = 0

Ψdr = Lm ids + Lr idr

Ψqr = Lm iqs + Lr iqr

d

(Ψds )

dt

v qs = Rs iqs + ω s Ψds

v ds = Rs ids +

(3.23)

d

(Ψdr ) − (ω s − ω r )Ψqr

dt

d

v qr = Rr iqr + (Ψqr ) + (ω s − ω r )Ψdr

dt

v dr = Rr idr +

Si ahora se consideran las ecuaciones de tensión de estator, dadas en (3.23), y

se elimina ids empleando la definición para ims y también se elimina iqs usando (3.21),

se encuentra que:

τ ms

1+σ s

d

(ims ) + ims = idr +

v ds

dt

Rs

(3.24)

L − Lm

σs = s

Lm

τ ms imsω s = iqr +

donde τ ms =

pequeña,

1+σ s

v qs

Rs

(3.25)

Ls

. La ecuación (3.24) muestra que, ya que la influencia de v ds es

Rs

entonces la corriente de magnetización de estator puede ser controlada

usando la corriente de excitación del rotor, idr . Por otra parte la corriente de rotor iqr

constituye un grado de libertad y puede ser controlada mediante la siguiente consigna:

*

i qr

=−

Ls

i qs

Lm

(3.26)

Esta consigna lo que hace es forzar la orientación del sistema de referencia

hacia la posición del vector de flujo de estator. Lo cual se cumple solamente cuando

*

Ψqs = 0 y se asume que iqr sigue a iqr

bajo la acción de un lazo de control rápido.

34

Capítulo III. Modelo Dinámico y Control del Sistema.

La ecuación (3.25) también puede ser usada para forzar la orientación pero, en la

práctica, esta no es una buena aproximación ya que iqr esta dada por la diferencia

entre dos cantidades mayores que están sujetas a ruido.

La condición de orientación dada por la ecuación (3.26) también significa que el

ángulo de flujo de estator no tiene que ser derivado desde la integración de las

tensiones de estator, pero puede ser derivado directamente desde la integral de la

demanda de frecuencia de la tensión de estator, ω*s (50Hz). Esto tiene la ventaja de que

la orientación está protegida del ruido de la medición y de los armónicos de la tensión

de estator que pueden ser un problema en una aplicación independiente (stand-alone)

si un inversor es utilizado para controlar una carga auxiliar. También debe ser notado

que con el esquema de orientación indirecto anterior, iqr no puede ser usado

ampliamente para controlar el torque del Generador, que debe ser controlado usando

otro esquema; esto es completamente apropiado para la aplicación independiente

(stand-alone) en la cual el control de potencia de una carga auxiliar determina

efectivamente el torque para una velocidad del eje dada.

Las dos componentes de corriente de rotor en ejes d-q, idr e iqr , son controladas

a través de controladores PI.

La demodulación de las tensiones de rotor demandadas usa el ángulo de

deslizamiento obtenido como:

θ sl = θ s − θ r = ∫ ω*s dt − θ r

(3.27)

La ecuación (3.27) fuerza al flujo de estator a rotar a la frecuencia demandada

durante las condiciones de estado estacionario y dinámicas para cualquier velocidad en

el eje.

Ahora bien, reagrupando las ecuaciones dadas en (3.23) se obtienen las

siguientes expresiones para v dr y v qr :

35

Capítulo III. Modelo Dinámico y Control del Sistema.

d

d

(idr ) − ω sl Lm iqs + Lm (ids ) − ω sl Lr iqr

dt

dt

d

d

v qr = Rr iqr + Lr (iqr ) + ω sl Lm ids + Lm (iqs ) + ω sl Lr idr

dt

dt

v dr = Rr idr + Lr

(3.28)

Definiendo:

σ = 1−

L2m

L s Lr

(3.29)

se expresan ahora las tensiones de rotor en ejes d-q como:

L2m

ρims

v dr = ( Rr + σLr ρ )idr − ω sl σLr iqr +

Ls

L2

vqr = ( Rr + σLr ρ )iqr + ω sl σLr idr + ω sl m ims

Ls

con ρ =

(3.30)

d

.

dt

De esta manera se puede construir el esquema del control vectorial que se llevará a

cabo para el sistema (ver figura 3.4).

36

Capítulo III. Modelo Dinámico y Control del Sistema.

Figura 3.4 Diagrama Esquemático de la estructura de Control Vectorial implementada.

37

Capítulo III. Modelo Dinámico y Control del Sistema.

3.3

DISEÑO DE LOS CONTROLADORES DE CORRIENTE

3.3.1 CONTROLADOR DE CORRIENTE MAGNETIZANTE

El flujo de estator es regulado a través del control de la corriente de

magnetización, ims . Esta corriente se obtiene como:

ims =

Ψds

Lm

(3.31)

y además considerando que:

Ψds = Ψαs cos( θ s ) + Ψ βs sen( θ s )

Ψαs = ∫ ( vαs − Rs iαs )dt

(3.32)

Ψ βs = ∫ ( v βs − Rs i βs )dt

El ángulo θ s se utiliza para demodular el flujo y las corrientes de estator. La

*

corriente ims se compara con el valor de referencia, ims

, y el error resultante es

*

, tal

procesado a través de un controlador PI cuya salida forma el valor de referencia, idr

como lo muestra el diagrama de bloques de la figura 3.5.

Figura 3.5 Lazo de Control de Corriente de Magnetización.

El diagrama de bloques, para el cálculo del controlador PI, también toma en

cuenta que este lazo de control debe ser mucho más lento comparado con el lazo de

control para idr .

La función de transferencia de la planta para este lazo de control se obtiene de la

ecuación (3.24), pues se considera que la influencia de v ds es pequeña. De esta

manera:

38

Capítulo III. Modelo Dinámico y Control del Sistema.

idr = ( τ ms s + 1 )ims

τ ms =

(3.33)

Ls

Rs

Y del lazo de control de la figura 3.5 se tiene que en lazo cerrado la función de

transferencia esta dada por:

Kp

Lims ( s ) =

s+

K pa

τ ms

τ ms

K p + 1 K pa

+

s 2 +

τ ms τ ms

(3.34)

Es así como igualando el denominador de (3.34) con el denominador de la

función de transferencia de lazo cerrado de un sistema de segundo orden, se llegan a

obtener:

K p = 2ξωn τ ms − 1

a=

τ ms ωn2

Kp

(3.35)

Con los valores de los parámetros de la máquina, dados en el Capítulo II, se

encuentra que τ ms = 0,2096, y considerando una frecuencia de lazo cerrado de 1Hz y un

coeficiente de amortiguamiento de 0.8, se tiene que K p = 1,1091 y a = 7,4676.

Finalmente discretizando este controlador en Matlab con el comando c2dm con un

retentor de orden cero, se tiene que el controlador digital es:

z − az

z − 0 ,9633

K pz

= 1,1298

z −1

z −1

(3.36)

*

La referencia para el lazo de control de corriente magnetizante, ims

, es fijada

directamente a través del teclado en el PC, por el usuario.

39

Capítulo III. Modelo Dinámico y Control del Sistema.

3.3.2 CONTROLADORES DE CORRIENTES DE ROTOR (d-q)

De las ecuaciones de tensiones de rotor en ejes d-q descritas en (3.30), se

define:

d

(idr )

dt

d

v 'qr = Rr iqr + σLr (iqr )

dt

v 'dr = Rr idr + σLr

(3.37)

Por lo tanto ahora redefiniendo las tensiones de rotor en ejes d-q, como:

L2m

v dr = v − ωsl σLr iqr +

ρims

Ls

'

dr

L2

v qr = v + ωsl σLr idr + m ims

Ls

(3.38)

'

qr

Los errores de idr e iqr son procesados por controladores PI para dar v'dr y v 'qr ,

respectivamente. Los términos de compensación se agregan para obtener una función

de transferencia lineal entre idr y v 'dr , e iqr y v 'qr . De esta manera se facilita el diseño de

los controladores y se logra un buen seguimiento de estas corrientes. Las

compensaciones corresponden a las señales de tensión inducida del rotor y a los

términos desacoplados de las corrientes de rotor en ejes d-q. Por consiguiente de (3.37)

y (3.38), las tensiones de referencia v*dr y v*qr se obtienen de:

L2m

v = v − ωsl σLr iqr +

ρi ms

Ls

*

dr

'

dr

L2

v = v + ωsl σLr idr + m ims

Ls

*

qr

(3.39)

'

qr

Estas tensiones v*dr y v*qr , son las tensiones de referencia para un PWM de

muestreo regular asimétrico de 2KHz, que controla al inversor conectado al rotor del

Generador de Inducción de Rotor Bobinado.

La figura 3.6 muestra el lazo de control implementado para el diseño del

controlador PI, que se deduce de las ecuaciones en (3.37), desde las cuales se obtiene

40

Capítulo III. Modelo Dinámico y Control del Sistema.

Figura 3.6 Lazo de Control de Corrientes de Rotor en ejes d-q.

la función de transferencia de la planta, que resulta ser la misma, para idr e iqr , es

decir:

P( s ) =

1

σLr s + Rr

(3.40)

y por lo tanto debe diseñarse el mismo lazo de control para ambas corrientes. Ahora

suponiendo que este lazo es mucho más rápido que el de la corriente de

magnetización, se elige una frecuencia de lazo cerrado de 70Hz.

Con la frecuencia de lazo cerrado elegida se hace necesario diseñar el PI

directamente en el plano Z, debido a que no se cumple con la regla de diseño que dice

que para diseñar en el plano continuo y luego aplicar algún método de discretización

para hallar el PI en el plano discreto, la razón entre la frecuencia de muestreo del

sistema (2KHz) y la frecuencia de lazo cerrado seleccionada (70Hz) debe ser mayor o

igual a 30. Junto con esto, debe considerarse en el diseño del lazo de control un retardo

provocado por el inversor, correspondiente a un tiempo de muestreo. Por lo tanto,

nuestra planta debe ser discretizada previamente.

R

− r Ts

1 − e − sTs

1 1 − e σLr

⋅ P( s ) =

P( z ) = Ζ

R

− r Ts

s

Rr

σLr

z−e

K

=

z−A

(3.41)

Con los parámetros de la máquina dados en el Capítulo II se calcula:

P( z ) =

K

0 ,0064

=

z − A z − 0 ,9982

41

(3.42)

Capítulo III. Modelo Dinámico y Control del Sistema.

Ahora empleando la función de transferencia en el plano Z, de un controlador PI,

y la del retardo producido por el inversor, dadas por:

z − az

C( z ) = K pz

z −1

1

R( z ) =

z

(3.43)

y (3.42) se tiene que la ecuación de transferencia en lazo cerrado para los lazos de

control de corrientes de rotor queda dada como:

Lc ( z ) =

(K

pz

K )z − K pz Ka z

z − (1 + A)z + (K pz K + A)z − K pz Ka z

3

2

(3.44)

Por otra parte el denominador de la ecuación de transferencia discreta de un

sistema de tercer orden, tiene la forma:

(

(

)

O( z ) = ( z − α ) z 2 − 2e − γTs cos(ωd Ts ) z + e −2 γTs

)

(3.45)

Igualando el denominador de la función de transferencia dada en (3.44) con (3.45), y

considerando además que γ = ωn ξ y ωd = ωn 1 − ξ 2 , se encuentra que:

α = 1 + A − 2e − γTs cos(ωd Ts )

e − 2 γTs + 2αe −γTs cos(ωd Ts ) − A

K

− 2 γTs

αe

az =

K pz K

K pz =

De esta

(3.48)

manera el controlador PI resultante con una frecuencia de lazo cerrado de

70Hz y un coeficiente de amortiguamiento de 0.8, es:

α = 0 ,3354

K pz = 40 ,8589

a z = 0 ,8974

*

La referencia de corriente idr

llega desde la salida del PI que controla la corriente

*

de magnetización, ims , y la referencia de corriente iqr

desde la consigna de control que

fuerza la orientación hacia la posición del vector de flujo de estator (ecuación (3.26)).

42

Capítulo III. Modelo Dinámico y Control del Sistema.

Ya que los términos de compensación no producen efectos muy significativos en

el control de las corrientes de rotor, idr e iqr , pues no contribuyen al desacoplo entonces

no fueron considerados en el esquema de control final.

3.3.3 RESPUESTA DE LOS CONTROLADORES DE CORRIENTE

En la figura 3.7 se muestra la respuesta del control de corriente de magnetización

para un cambio en la referencia de 0(A) a 6,5(A) con la máquina girando a 600(rpm). La

demora en la respuesta del controlador se debe a una raíz lenta.

Figura 3.7 Respuesta del PI de Corriente de Magnetización para un escalón de 0(A) a 6,5(A).

La figura 3.8 muestra la respuesta obtenida del control de la corriente de rotor en

eje d, cuando se aplica una referencia de 0(A) a 3(A) a una velocidad de la máquina de

600(rpm). Mientras la corriente de rotor en eje q se mantiene con su referencia en 0(A),

es decir, no hay carga conectada al estator.

43

Capítulo III. Modelo Dinámico y Control del Sistema.

Figura 3.8 Respuesta del PI de Corriente de Rotor en eje d para un escalón de 0(A) a 3(A).

En la figura 3.9 se aprecian las respuestas de los lazos de control de corrientes

de rotor en ejes d-q, frente a una referencia de corriente de 0(A) a 6,5(A) impuesta por

la salida del PI del lazo de control de la corriente de magnetización. Como era de

esperar el lazo de control de idr sigue el valor de referencia impuesto por la salida del PI

de ims , mientras que la referencia para iqr se mantiene en 0(A), pués no hay carga

conectada al estator ( iqs =0(A)), luego la consigna que fuerza la orientación del sistema

de referencia cumple su objetivo. Ambas respuestas son bastante buenas considerando

el grado de sobreimpulso y el tiempo de estabilización, dejándose observar, además,

cierto nivel de ruido proveniente del switching de los dispositivos de potencia en los

inversores.

44

Capítulo III. Modelo Dinámico y Control del Sistema.

Figura 3.9 Respuesta de los PI’s de Corrientes de Rotor según referencia de ims .

45

CAPÍTULO IV

OBSERVADORES MRAS PARA CONTROL SENSORLESS

Capítulo IV. Observadores MRAS para Control Sensorless.

4.1

INTRODUCCIÓN

El Generador de Inducción de Doble Excitación (DFIG) o de Rotor Bobinado ha

llegado a ser uno de los principales generadores para Sistemas de Conversión de

Energía Eólica (WECS) de velocidad variable. Principalmente dado que los conversores

de potencia están en el circuito de rotor y, para aplicaciones de rango de velocidad

limitado, la potencia de estos conversores es solamente una fracción de la potencia

nominal de la máquina [7-8]. Para el DFIG, la operación Sensorless es deseada debido

a que el uso de un sensor encoder de posición tiene varias desventajas en términos de

robustez, costo, cableado y mantenimiento.

La continua búsqueda por eliminar el sensor de velocidad del eje de la máquina

sin deteriorar su desempeño dinámico en el sistema de control, ha llegado a desarrollar

métodos en los cuales la velocidad de rotación se obtiene por medio de un Sistema

Adaptivo por Modelo de Referencia más conocido como observador MRAS.

Este capítulo presenta dos esquemas de observadores MRAS estudiados en

esta tesis, para el Control Vectorial Sensorless de un DFIG de velocidad variable, que

alimenta una carga aislada, en modo stand-alone.

La operación del DFIG sin sensor de velocidad requiere de la estimación de

variables internas de la máquina, y se basa exclusivamente en la medición en

terminales de tensiones y corrientes. Los sistemas MRAS hacen uso de la redundancia

de dos modelos que estiman la misma variable de estado sobre la base de diferentes

variables de entrada [9]. Estos modelos se conocen como el Modelo de Referencia y el

Modelo Ajustable.

El primer esquema consiste en un observador MRAS, usado para estimar la

velocidad y la posición del rotor de un DFIG, por medio de la estimación del flujo de

estator. El segundo esquema también es un observador MRAS, similar al anterior, pero

que utiliza la corriente de rotor en cada modelo para la estimación de la velocidad de

rotación de la máquina.

47

Capítulo IV. Observadores MRAS para Control Sensorless.

4.2

OBSERVADOR MRAS BASADO EN EL FLUJO DE ESTATOR

Un observador de velocidad MRAS es usado para estimar la velocidad, y por

ende la posición, del rotor de un DFIG. Este observador está basado en dos modelos

[10-11], un Modelo de Referencia (o modelo de tensión) y un Modelo Ajustable (o

modelo de corriente). En un sistema estacionario el modelo de tensión es usado para

obtener el flujo de estator como:

Ψs = ∫ (v s − Rs i s )dt

(4.1)

donde v s es la tensión de estator e i s es la corriente de estator.

El flujo de estator también puede ser calculado a partir de la corrientes de estator

y rotor, la velocidad y las inductancias de la máquina. Usando un sistema estacionario,

el flujo de estator es obtenido desde el modelo de corriente como:

Ψ̂ s = L s i s + L o i r e jω̂r t

(4.2)

donde ω̂r es una estimación de la velocidad rotacional y la corriente i r está referida al

sistema de rotor. En el observador MRAS, el flujo obtenido desde (4.1) es usado como

el flujo de referencia y el flujo calculado a través de (4.2) como el flujo estimado.

Ajustando la velocidad rotacional estimada, el error entre el flujo de referencia y el flujo

estimado es reducido. El error en la posición del flujo de estator es el resultado del

producto cruz entre el vector de flujo estimado y el vector de flujo de estator real

medida, en coordenadas (α , β ) se define como:

ε = Ψ̂αsΨ βs − ΨαsΨ̂ βs

(4.3)

Las ecuaciones (4.1), (4.2) y (4.3) se usan para implementar el observador de

velocidad MRAS. El error calculado usando (4.3) es llevado a cero por medio de un

controlador PI. La salida de este controlador PI es la velocidad rotacional estimada

usada en (4.2). La implementación del observador MRAS es mostrada en la figura 4.1.

El modelo de tensión es usado para obtener el flujo de estator Ψs usando un filtro

pasabanda como un integrador modificado para bloquear las componentes DC de las

48

Capítulo IV. Observadores MRAS para Control Sensorless.

mediciones de tensión y corriente. Ya que v s e i s están a una frecuencia mucho más

alta que la frecuencia de corte del filtro, no hay deterioración de estas señales por la

acción integral.

Figura 4.1 Observador MRAS para un DFIG, basado en la estimación de flujo de estator.

Un modelo de pequeña señal para el observador MRAS es derivado usando un

sistema de referencia rotando sincrónicamente en ejes d-q. Así el error en coordenadas

d-q es:

ε = Ψ̂dsΨqs − ΨdsΨ̂qs

(4.4)

El modelo de pequeña señal para el error es:

∆ε = Ψqso ∆Ψ̂ds − Ψdso ∆Ψ̂qs + Ψ̂dso ∆Ψqs − Ψ̂qso ∆Ψds

(4.5)

Para este modelo de pequeña señal se asume que: Ψqso = Ψ̂qso = 0 .

Además, ya que el sistema de referencia está orientado en la dirección del vector

de flujo de estator, Ψds . Por lo tanto el modelo de pequeña señal para el error ahora

está dado por:

∆ε = −Ψdso ∆Ψ̂qs

49

(4.6)

Capítulo IV. Observadores MRAS para Control Sensorless.

Referiendo (4.2) al sistema que rota sincrónicamente se obtiene:

Ψ̂dqs = Ls idqs + Lo idqr e j ( ω̂r −ωr )t

(4.7)

es decir, que el flujo en coordenadas d-q derivado del modelo de corriente no es una

señal DC a menos que la velocidad estimada sea igual a la velocidad real.

Reemplazando θ error = (ω̂r − ωr )t en (4.7) se tiene:

[

+ L [i

]

)]

Ψ̂ds = Ls ids + Lo idr cos(θ error ) − iqr sen(θ error )

Ψ̂qs = Ls iqs

o

dr sen(θ error ) + i qr cos (θ error

(4.8)

De (4.8) una variación ∆Ψ̂qs es obtenida como:

∆ Ψ̂ qs =

∂ Ψ̂ qs

∂ θ error

∆ θ error

(4.9)

Usando (4.9) y asumiendo θ error 0 = 0 , (es decir, en el punto de equilibrio ωr = ω̂r ),

∆Ψ̂qs se obtiene como:

∆Ψ̂qs = Lo idro ∆θ error

(4.10)

Luego ∆θ error (s ) se obtiene como sigue:

θerror (s ) =

(ω̂r − ωr )

s

⇒ ∆θerror (s ) =

( ∆ω̂r − ∆ωr )

s

(4.11)

Es así como de (4.6), (4.10) y (4.11) se obtiene el modelo de pequeña señal para

el observador MRAS. El lazo de control para diseñar el PI adaptivo con el modelo de

pequeña señal se muestra en la figura 4.2.

Figura 4.2 Lazo de control del modelo de pequeña señal del MRAS con estimación de Ψs .

La figura 4.3 muestra un diagrama del lugar de la raíz, incluyendo el controlador

PI.

50

Capítulo IV. Observadores MRAS para Control Sensorless.

Figura 4.3 Lugar de la Raíz para el sistema de control de la figura 4.2.

Finalmente de las figuras 4.2 y 4.3 se concluye que el ancho de banda del

sistema de pequeña señal para el observador MRAS solamente está limitado por

consideraciones de ruido.

En la figura 4.7 se muestra el observador MRAS basado en la estimación del flujo

de estator, incorporado al esquema de control vectorial.

51

Capítulo IV. Observadores MRAS para Control Sensorless.

Figura 4.7 Esquema de Control Vectorial Sensorless, utilizando observador MRAS basado en la estimación del flujo de estator.

52

Capítulo IV. Observadores MRAS para Control Sensorless.

4.3

OBSERVADOR MRAS BASADO EN LA CORRIENTE DE ROTOR

Este esquema de observador MRAS de velocidad, a diferencia del anterior, usa

para la estimación la información de la posición contenida en la corriente de rotor. Para

este observador el modelo de referencia es la corriente de rotor real medida por los

transductores de corriente, y el modelo ajustable se obtiene desde las corrientes de

rotor y el flujo del estator como:

Ψs = Ls is + Loir ⇒ îr =

(Ψs − Lsis )

Lo

(4.12)

Referiendo la corriente al sistema de rotor se tiene:

î r =

(Ψs − Ls is )

Lo

e − jω̂r t

(4.13)

donde ω̂r es la velocidad rotacional estimada obtenida desde el observador MRAS. El

error en coordenadas (α , β ) , entre la corriente real medida y la corriente estimada desde

(4.13), puede ser escrito como:

ε = îαr i βr − iαr î βr

(4.14)

donde ir es la corriente real e îr es la corriente estimada usando (4.13).

Ajustando la velocidad rotacional estimada el error ε es llevado a cero. El error ε

de (4.14) es el resultado del producto cruz entre el vector de la corriente de rotor

estimada y el vector de la corriente de rotor real medida. El producto cruz puede ser

calculado como sigue:

ε = îr × ir = îr ir sen(θ error )

(4.15)

donde θ error es el ángulo entre los vectores ir e îr .

La figura 4.4 muestra un diagrama fasorial para este esquema de observador

MRAS en un sistema de coordenadas d-q. El sistema rotatorio está rotando a la

velocidad de deslizamiento. El sistema de control vectorial está orientado en la dirección

53

Capítulo IV. Observadores MRAS para Control Sensorless.

del vector de flujo de estator, Ψs . Ya que la resistencia de estator es pequeña, el ángulo

entre el fasor de la tensión de carga y el eje q es pequeño.

Figura 4.4 Diagrama Fasorial de Corrientes en ejes d-q para el observador MRAS.

Si el observador MRAS no sigue a la velocidad rotacional real con cero error,

entonces la corriente de rotor estimada está rotando a (ωs − ω̂r ) (rad/seg), y la corriente

de rotor real o medida está rotando a (ωr − ω̂r ) (rad/seg). La corriente de rotor real está

rotando con respecto a la corriente de rotor estimada a (ωs − ω̂r ) (rad/seg). Por lo tanto,

θ error puede ser obtenido como:

θ error (s ) =

(ωr − ω̂r )

s

(4.16)

Un modelo de pequeña señal para el estudio del error, dado por (4.15), se puede

obtener asumiendo que todos los parámetros de la máquina están correctamente

identificados y que en el punto de equilibrio îro = iro y ω̂ro = ωro . El lazo de control para

obtener el PI adaptivo con el modelo de pequeña señal es el de la figura 4.5, y se

obtiene a partir de:

54

Capítulo IV. Observadores MRAS para Control Sensorless.

∆ε = iro cos(θerror0 )∆θerror ⇒ ∆ε(s) = iro

2

2

( ∆ωr − ∆ω̂r )

s

(4.16)

El lazo de control para el diseño del PI adaptivo para el observador MRAS es

mostrado en la figura 4.5:

Figura 4.5 Lazo de control del modelo de pequeña señal del MRAS con estimación de ir .

El observador MRAS basado en la estimación de corriente de rotor no es muy

dependiente de la corriente magnetizante de rotor. Sin embargo, a diferencia del

observador MRAS basado en la estimación de flujo de estator, la ganancia de lazo

abierto del lazo de control mostrado en la figura 4.5 tiene un amplio rango de variación

(dependiente de la magnitud de la corriente de rotor, i r ).

La figura 4.6 muestra la estructura implementada del observador MRAS con

estimación de corriente de rotor. La variación de la ganancia en lazo directo se

compensa con bloque que contiene el inverso del cuadrado de la corriente de rotor.

Figura 4.6 Observador MRAS para un DFIG, basado en la estimación de corriente de rotor.

55