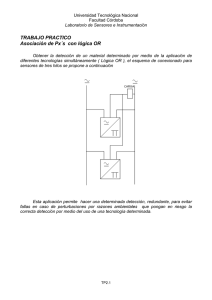

diseño de un sistema microcontrolado para automatizar

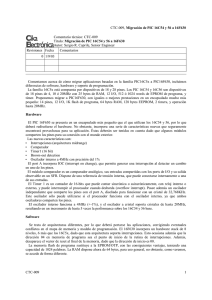

Anuncio