planta producción acetaldehído

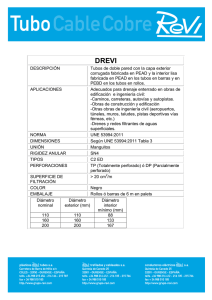

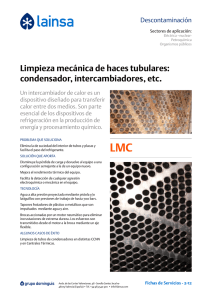

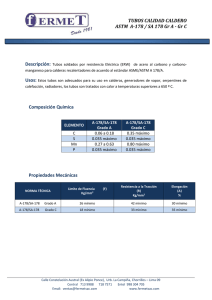

Anuncio