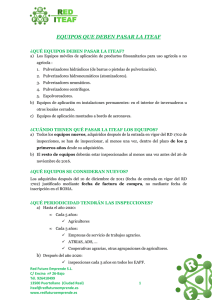

Prevención de riesgos laborales en las ITEAF - Academica-e

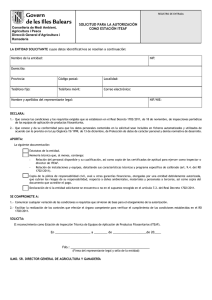

Anuncio