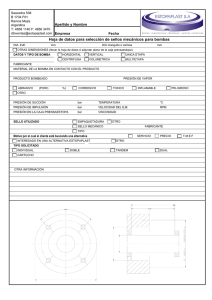

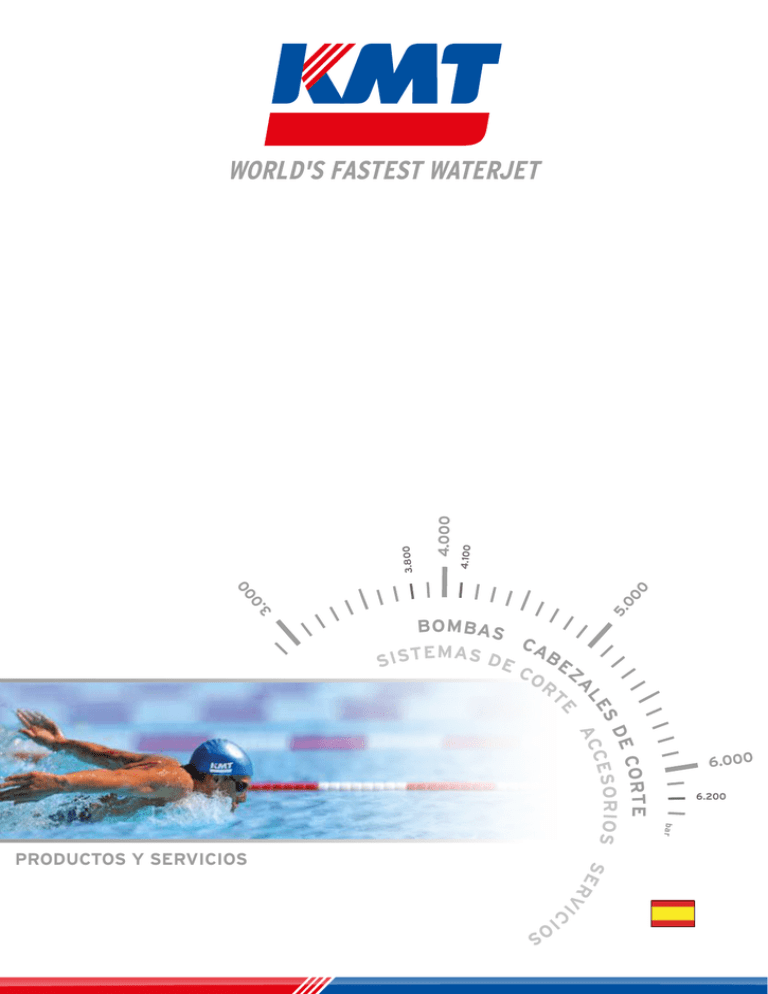

Folleto de productos de KMT

Anuncio