detección de mercurio en residuos sólidos generados en los

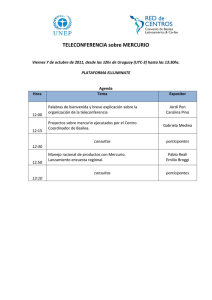

Anuncio