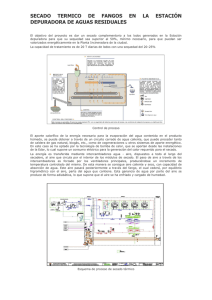

Datos técnicos para reducir el consumo de energía en secadoras de

Anuncio