UNIVERSIDAD VERACRUZANA

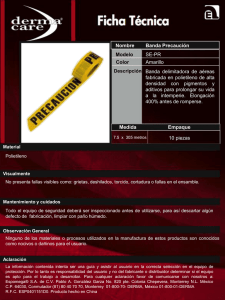

Anuncio