Manual de mantenimiento

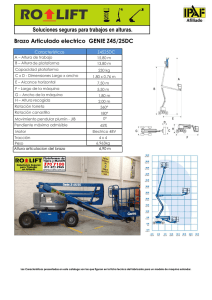

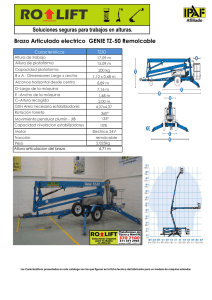

Anuncio