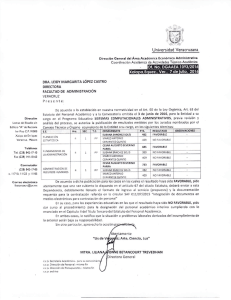

SECCIÓN

Anuncio