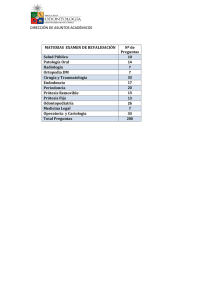

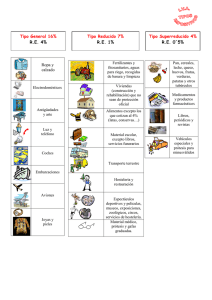

T03TCAr05 - Facultad de Ingeniería

Anuncio

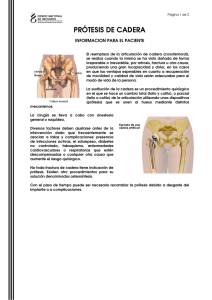

UN MODELO DE LUBRICACION PORO-ELASTOHIDRODINAMICA PARA UNA PROTESIS DE CADERA. SOLUCION NUMERICA VIA ELEMENTOS FINITOS. Marcelo E. Berli y José Di Paolo Grupo Biomecánica Computacional Facultad de Ingeniería – UNER CC 47, Suc. 3, 3100, Paraná, Entre Ríos e-mail: [email protected] Resumen: Las prótesis de cadera son prácticamente la única solución actual para un paciente con su articulación totalmente desgastada. Si bien la tecnología para la producción y posterior colocación de prótesis ha mejorado notablemente, estas funcionan adecuadamente a lo sumo 15 años. Una de las principales fallas de estos implantes es el desgaste del polietileno del componente acetabular debido, entre otros factores, a los fenómenos de abrasión, fatiga y la alta fricción que se produce entre las superficies en movimiento. La articulación de cadera natural contiene un elemento poroso y elástico (cartílago) capaz de contribuir en el caudal de fluido sinovial que circula por el canal de lubricación formado entre las superficies y de adaptarse a las exigencias dinámicas de la articulación. Trabajos anteriores a éste, sobre modelos de rodilla, demostraron vía resultados numéricos que el proceso de autolubricación es uno de los principales responsables de los bajos coeficientes de fricción que se producen en la articulación sana. En este trabajo se resuelve numéricamente un modelo bidimensional de lubricación de prótesis de cadera con movimiento pleno en estado estacionario, donde se considera adherido sobre un componente acetabular rígido, un sustrato genérico poroso, delgado y de baja rigidez con capacidad de exudar y absorber líquido sinovial, para generar un mecanismo de autolubricación similar al del cartílago articular. Los resultados preliminares muestran que el sustrato del componente acetabular de las prótesis de cadera debería tener un módulo elástico del orden del cartílago articular. Gracias a la gran capacidad de deformarse, este material evitaría el contacto directo entre los componentes disminuyendo el desgaste por abrasión, además de lograr una mayor distribución de la carga reduciendo las tensiones normales que causan el desgaste por fatiga. Por otro lado dicho material, mediante la capacidad de absorber y liberar fluido, contribuiría al caudal circulante entre los elementos de la prótesis disminuyendo el coeficiente de fricción sobre la superficie polimérica. Palabras claves: Elementos finitos, prótesis de cadera, desgaste, sustrato poroso. 1 INTRODUCCIÓN Ante un estado de movimiento pleno y bajo la acción de cargas, la articulación de la cadera humana permite el movimiento relativo entre los huesos que la componen con un mínimo de fricción entre las superficies en contacto. De esta manera, se preserva la articulación natural con tasas de desgaste muy bajas a lo largo de toda la vida de un individuo. Debido a enfermedades propias del envejecimiento humano (artritis, artrosis, etc.), anormalidades congénitas o traumas previos, la articulación suele sufrir un deterioro significativo que generalmente llevan al paciente a un estado de rigidez articular con dolores muy agudos. La mejor solución actual a este problema es el reemplazo de la articulación dañada con una prótesis. Esta última consta de un componente femoral metálico y un componente acetabular de Polietileno de Ultra Alto Peso Molecular (UHMWPE). Si bien estos reemplazos constituyen prácticamente la única solución para una articulación totalmente desgastada, tienen una vida media de solo 15 años, lo cual en individuos jóvenes puede devenir en nuevas intervenciones y padecimientos psicofísicos de importancia. El desgaste del polietileno es reconocido como una de las principales causas de falla de las prótesis de cadera actuales. Los factores mecánicos más importantes que influyen en el proceso de desgaste son: la abrasión debido al contacto directo entre los elementos y la fatiga del material. Esta última puede ser provocada principalmente por las tensiones elevadas que se producen en cargas cíclicas o, en menor medida, por los esfuerzos cortantes que terminan por delaminar las superficies. Para ello, la elasticidad y rigidez del material determinarán su capacidad de adaptarse a las exigencias de la articulación, mientras que la lubricación de las superficies es un punto fundamental a tener en cuenta para reducir el coeficiente de fricción en las mismas. La articulación natural de la cadera está compuesta por extremidades rígidas (huesos) recubiertas por un material muy deformable y poroso (cartílago hialino). Este último está constituido por un entramado de moléculas hidrofílicas (colágeno, proteoglicanos) que le permiten mantener un alto grado de hidratación. Ante la acción de una carga, el líquido atrapado en el seno del cartílago puede ser exudado por compactación hacia la superficie articular. De esta manera, el cartílago tiene la capacidad de funcionar como una esponja, liberando líquido cuando se lo comprime y absorbiéndolo cuando se lo expande. Este fenómeno trae como consecuencia el aporte de fluido a la zona de contacto para favorecer a la lubricación de la articulación y, junto con su alta elasticidad y baja rigidez, es una de las principales diferencias entre una articulación natural y una prótesis actual. Trabajos previos al que se presenta, sobre un modelo unidimensional de lubricación de la articulación de rodilla, demostraron que la característica poroelástica de los cartílagos es fundamental en la obtención de los bajos coeficientes de fricción de las articulaciones saludables, evidenciando el beneficio del mecanismo de autolubricación [1, 2, 3]. Trabajos posteriores [4] a los citados, realizados también con modelos de lubricación en una dimensión, permitieron analizar una hipotética prótesis de rodilla conteniendo un componente de metal y otro de sustrato poroso. En ellos pudo comprobarse la disminución del coeficiente de fricción respecto a las prótesis con polímeros no porosos, disminución que llega a ser alrededor de un 30% si se toman rangos de valores óptimos del parámetro θ (factor de exudación), el cual mide la capacidad que tiene el sustrato poroso para absorber o liberar fluido de sus poros. Trabajos realizados sobre un modelo de articulación de cadera [5], presentan el contacto entre los elementos protésicos mediante la abstracción equivalente de una esfera girando 2 sobre un plano revestido de un material de baja rigidez. El método de solución del modelo construido sobre dicha representación está basado en la discretización de las ecuaciones mediante diferencias finitas y fuertes aproximaciones, válidas para un estado de cargas elevadas. En este trabajo se emplea un modelo bidimensional de lubricación para analizar una prótesis de cadera de metal y sustrato poroso de baja rigidez, a través de una ecuación de Reynolds que surge modificada por el parámetro de exudación. El modelo es estacionario y de características elastohidrodinámicas, las cuales son representativas del movimiento pleno de la articulación. Mediante la utilización de un algoritmo de solución simultánea de las ecuaciones basado en el método de elementos finitos, el método de Newton y procesos de continuación paramétrica, que no requiere de suposiciones previas acerca de las variables del problema para su correcta inicialización, se obtuvieron resultados que van en la misma dirección de aquellos obtenidos para la articulación de rodilla: aparición de un mecanismo de autolubricación, canal de lubricación superior a la suma de las rugosidades, presiones moderadas, baja solicitación elástica de los componentes y bajos coeficientes de fricción hidrodinámica. MODELO El modelo de ecuaciones surge del planteo de las ecuaciones de conservación en la geometría equivalente de la figura 1, y el detalle de su formulación fue presentado en [6]. El mismo consta de la ecuación de Reynolds y la ecuación de deformación de las superficies sólidas en contacto, planteadas según las siguientes hipótesis simplificatorias: 1) 2) 3) 4) 5) 6) 7) 8) 9) Aproximación de lubricación y fluido incompresible. Fluido sinovial newtoniano. Flujo estacionario, bidireccional, laminar y Couette dominante. Componente femoral indeformable. Componente acetabular poroso de baja rigidez, con capacidad de exudar o absorber fluido por compactación o expansión. Propiedades elásticas constantes. Dimensiones de la zona de carga mucho mayor que el espesor del sustrato. Rugosidad superficial despreciable. Temperatura constante. Sustrato firmemente adherido a la base subcondral. Figura 1: Geometría equivalente del contacto cargado de la prótesis de cadera. 3 Las superficies de la prótesis fueron modeladas como dos esferas en contacto puntual, siendo la esfera que representa al componente femoral interior a la correspondiente al componente acetabular. El radio de la esfera equivalente (R/2, ver figura 1) es tal que su curvatura es igual a la suma de la curvatura de los elementos originales. La geometría equivalente indeformada, queda descripta por el paraboloide más cercano a la superficie de la esfera en la zona central de contacto [7]. La ecuación de la altura del canal de lubricación viene dada por la geometría indeformada más las deformaciones H = H0 + X2 Y2 + +δ R R 2 2 2 2 (1) donde H0 es el entrecruzamiento de las superficies indeformadas y δ la deformación del sustrato. Esta última, en virtud de las hipótesis 4, 5 y 6, depende sólo de la carga actuante en cada punto (presión local) y se describe como proporcional a ella, en lo que se conoce como el modelo de columna restringido [5]: δ= L P E" (2) donde L es el espesor del sustrato y E" el módulo elástico equivalente, cuya expresión, en función de la hipótesis 6 es: E" = (1 − ν )E (1 + ν )(1 − 2ν ) E y ν son el módulo de elasticidad y el coeficiente de Poisson del sustrato respectivamente. Asimismo, en este modelo no hemos tenido en cuenta la variaciones del módulo elástico E del sustrato. La figura 2 muestra un pequeño volumen situado dentro del canal de lubricación. Al aplicar el balance de masa y de cantidad de movimiento (ecuaciones de Navier-Stokes) sobre el liquido sinovial que fluye por dicho volumen, y bajo las hipótesis 1, 2 y 3, surge la ecuación de lubricación de Reynolds, característica de los flujos muy viscosos que circulan por canales estrechos. Debido a la existencia de un sustrato poroso con capacidad de intervenir en el caudal de la película lubricante, se obtuvo una ecuación de Reynolds modificada, cuya expresión es: ∂ ∂X H 3 ∂P ∂ H 3 ∂P ∂ = + (UH − 2Uδθ ) 12 µ ∂X ∂Y 12 µ ∂Y ∂X (7) donde θ es el denominado factor de exudación [1]. Este factor mide la proporción hueca (saturada con fluido) del volumen deformado del sustrato conectada a poros superficiales, que es la cantidad de fluido que éste puede liberar o absorber. θ tiene una relación directa pero desconocida con la porosidad y puede medirse experimentalmente a través de convenientes ensayos de compactación; en este modelo se consideró uniforme en todo el sustrato. Su utilización como parámetro en el algoritmo permite encontrar el valor más recomendable para el mejor funcionamiento de una prótesis. 4 Figura 2: Representación de un pequeño volumen dentro de canal de lubricación. Las condiciones de contorno que debe cumplir la ecuación de Reynolds, se establecen sobre el dominio graficado en la figura 3, donde se ha considerado la mitad del dominio total del problema en función de que la forma de canal y la distribución de presión son simétricos en la dirección normal al movimiento de las superficies protésicas [5]. Es decir: en Γ1 , P = 0 , en Γ2 , P = 0 , (8) en Γ3 , P = 0 , en Γ4 , ∂P =0 ∂Y Figura 3: Representación del semidominio para la solución de las ecuaciones. Las condiciones de contorno impuestas, si bien son de fácil manejo computacional, conducen a la obtención de resultados que presentan presiones subambientes de las cuales no hay evidencia en un contacto de las características del que aquí se presenta. No obstante, con las condiciones de contorno impuestas se predice un campo de presiones muy cercano al real, donde las presiones subambientes se hacen muy pequeñas para un contacto muy cargado o entre sólidos muy deformables [7], como éste. Las condiciones de contorno que representan adecuadamente la realidad de un contacto lubricado, son las denominadas de Reynolds. Estas 5 condiciones son de compleja implementación [8], ya que deben imponerse en una frontera cuya ubicación se desconoce. La distribución de presión en el fluido es quién soporta la carga evitando que los sólidos en contacto se toquen, por lo tanto debe cumplirse que la magnitud de la carga (W) sea igual a la integral de la presión en todo el dominio: W =∫ Ω P dX dY (9) Cabe destacar que dada la simetría del dominio (ver figura 3), solo se resuelven las ecuaciones en la mitad de él y por lo tanto, la carga W (ver Tabla II) es la mitad de la que soporta el contacto entero. Las fuerzas de fricción (F) sobre cada superficie lubricada, pueden obtenerse por la integración en el dominio del esfuerzo cortante obrante en cada punto de ellas. Debido a que en la dirección perpendicular (dirección Y) al movimiento de la prótesis, no existe movimiento de deslizamiento entre los componentes de la misma, y debido a la simetría con respecto al centro del contacto, sólo se consideran los esfuerzos cortantes en dirección X. Por la aproximación de lubricación, este esfuerzo puede obtenerse de la siguiente expresión: τ 1, 2 = ∂P H 2U µµ H ∂X 2 Finalmente: F1, 2 = ∫ τ 1, 2 dX dY (10) Ω y los factores de fricción φ en cada superficie en contacto, quedan definidos como el cociente entre la fuerza de fricción correspondiente y la carga. φ1, 2 = F1, 2 (11) W Mediante la solución de las ecuaciones en forma adimensional, pueden representarse varias situaciones dimensionales, por lo cual se utilizaron las magnitudes características de la tabla I para el proceso de adimensionalización. Ello generaliza la utilidad del código para abordar contactos lubricados con la misma representación pero, por ejemplo, de ocurrencia industrial. Magnitud característica Presión característica Longitud característica para las direcciones X e Y Longitud característica para la altura del canal y las deformaciones Caudal característico µo U R 1 2 5 10 L L (R L)1/2 L 2UL Tabla I: Magnitudes características para el proceso de adimensionalización 6 El modelo en variables adimensionales es: Ecuación del canal de lubricación: h = ho + x 2 + y 2 + δ (12) Ecuación de elasticidad basada en el modelo de columna: δ = NE1 p (13) donde el número elástico NE1 surge de la adimensionalización de las ecuaciones 1 NE1 = µ U R 2 5 10 L E" L Ecuación de Reynolds modificada: ∂ 3 ∂p ∂ 3 ∂p ∂ = [( NG )h − ( NE 2 )θp ] h + h ∂x ∂x ∂y ∂y ∂x (14) donde NG = 12 ×10 −5 24 µ U NE 2 = L E" y 1 R 2 L Ecuación para la carga: W (10 −5 ) L NW = µ UR R 1 2 =∫ Ω p dx dy (15) NW es la carga adimensional que, para la obtención de los resultados, es utilizada como parámetro de continuación. METODO DE SOLUCION Las ecuaciones del modelo planteado presentan un fuerte acoplamiento debido a la mutua dependencia entre la presión del fluido y la deformación del elemento tibial (ver ecs. (13) y (14)). En este trabajo se utilizó una técnica numérica de solución simultánea de las ecuaciones [1, 2] que fue utilizada con éxito en el problema del mismo género pero en una dimensión, basada en el método de elementos finitos, el método de Newton y procesos de continuación paramétrica. El código computacional fue ejecutado en una computadora personal Pentium III, de 733 MHz y 512 Mb de RAM, en doble presición. El semidominio fue discretizado con una distribución de elementos rectangulares (ver figura 4) de nueve nodos, para aproximar la función incógnita (presión) con funciones bicuadráticas. Los elementos fueron dispuestos de manera tal que exista un mayor número de ellos en la dirección del movimiento relativo de las superficies de la prótesis (x), debido a que ésta es la principal dirección en la cual se produce la fricción. 7 (a) (b) Figura 4: a) Numeración local de los nodos de un elemento b) Ejemplo de disposición de elementos y numeración global. El algoritmo trabaja de forma que las únicas incógnitas son las presiones en cada nodo del dominio, siendo las deformaciones, el canal y la carga (ver ec. (15), funciones implícitas de la presión. Los coeficientes de fricción son luego obtenidos mediante un postprocesamiento de las variables. Inicialmente, se realiza un proceso de continuación paramétrica sobre la carga manteniendo los otros parámetros posibles de variar constantes y con un coeficiente de exudación nulo. El algoritmo no requiere aproximaciones o suposiciones acerca del valor de las variables para ser inicializado, el mismo se ejecuta desde el estado de carga casi nula donde los elementos en contacto no se entrecruzan (h0 > 0) y donde las presiones y las deformaciones son prácticamente nulas. Una vez alcanzado el valor de carga buscado y para analizar el efecto de la porosidad del sustrato, el código puede ejecutarse variando el coeficiente de exudación por medio de continuación paramétrica, manteniendo la carga constante. Análogamente puede analizarse la influencia de cualquier otro parámetro (por ejemplo E” a través de NE1) mediante un procedimiento análogo. La obtención de un resultado característico requiere aproximadamente 72 horas de tiempo de CPU o más (dependiendo del número de elementos), necesitándose de tres a cinco iteraciones de Newton para cada valor del parámetro de continuación. RESULTADOS Y DISCUSIONES Las ecuaciones (12) a (15) se resuelven para los valores físicos y operativos de una prótesis de cadera que se listan en la Tabla II. Analizando los resultados para distintas discretizaciones, se detectó que los mismos son muy sensibles al tamaño y, sobre todo, a la cantidad de elementos en la dirección del movimiento de la prótesis (dirección x). Para una cantidad de 56 elementos dispuestos en la dirección x y 20 en la dirección y, los resultados vistos según un corte con el plano y = 0, muestran oscilaciones con magnitudes del orden de la altura del canal, llegando a tomar valores negativos (figura 5a). Esto se encuentra en contraposición con la hipótesis de existencia de una película fluida. Aumentando el número de elementos en la dirección x a 90 y disminuyendo el tamaño de los mismos en la desembocadura del canal, las oscilaciones se reducen hasta tomar amplitudes muy pequeñas comparadas con los valores mínimos del espesor del canal (figura 5b). La diferencia entre los resultados de ambas distribuciones en la porción oscilante del canal se aprecia mejor en la figura 6. En virtud de que los recursos computacionales disponibles son limitados, no se pueden obtener resultados con mayor número de elementos, por lo cual se utilizó finalmente la distribución de 90 elementos en x por 20 en y. 8 Radio del cilindro equivalente Velocidad tangencial media de la superficie cilíndrica Viscosidad a la entrada del canal Módulo elástico del polímero poroso Símbolo R/2 U Magnitud 0,7 m 0,0191 m/s µ E ν 1,0 Pa s 20×106 Pa 100×106 Pa 0,4 L W 1×10-3 m 367 N Coeficiente de Poisson del sustrato poroso Espesor del sustrato poroso Carga sobre el contacto (la mitad del peso de un individuo medio) Tabla II: Parámetros físicos y operativos de una prótesis de cadera. 0,015 0,015 a) 0,010 56Elementos Elementosen enxx 56 20Elementos Elementosen enyy 20 0.011 θ = 0,011 NE 1.18 NE11==1,18 b) 0,010 h 90 90Elementos Elementosen enxx 20 20Elementos Elementosen enyy θθ == 0,011 0.011 NE NE1 ==1,18 1.18 1 h 0,005 0,005 0,000 0,000 -0,3 -0,2 -0,1 0,0 0,1 0,2 0,3 -0,3 -0,2 -0,1 0,0 0,1 0,2 0,3 x x Figura 5: Canal de lubricación según un corte con el plano x-z en el centro del contacto. Para a) 56 y b) 90 elementos en la dirección x . 0,006 0,004 h 0,002 56 56 elementos elementosen enx,x,20 20en enyy 90 elementos elementosen enx,x,20 20en enyy 90 0,000 0,10 0,15 0,20 x 0,25 0,30 0,35 Figura 6: Ampliación de la zona de oscilaciones de las figuras 5a y 5b, para los valores de la tabla II. El problema de las oscilaciones también fue analizado en función de uno de los parámetros más importantes de la articulación artificial, como lo es el módulo elástico del medio poroso ubicado en el componente acetabular. Las figuras 8a y 8b muestran la comparación de los canales de lubricación entre dos sustratos con módulos elásticos de 20 MPa (NE1 = 1.18) y 100 MPa (NE1 = 0.236), siendo el primer valor del orden del que posee el cartílago articular natural, y el segundo del mismo orden de magnitud que el mínimo módulo elástico encontrado en la bibliografía para los polímeros actualmente utilizados (500 MPa). Puede 9 observarse que las oscilaciones no son significativamente sensibles a este parámetro, ya que la amplitud de las mismas para ambos módulos elásticos es del mismo orden, presentando diferencias muy pequeñas. En virtud de las pruebas efectuadas, se cree que las oscilaciones se deben en general al término de primer orden en la ecuación de Reynolds y a las condiciones de contorno utilizadas, extrapolando lo que pudo establecerse en el estudio del problema análogo en una dimensión [1, 9]. 0,010 0,008 0,006 h 0,004 NE θ =θ 0,011 NE1 ==0,236, 0.236, = 0.011 1 0,002 NE NE11==1,18 1.18, θ, =θ 0,011 = 0.011 NE11==1,18 1.18, θ, =θ 0,000 = 0.000 NE Elementos: 90 : 90 X 20 Elementos X 20 0,000 -0,3 -0,2 -0,1 0,0 0,1 0,2 0,3 x Figura 8a: Canal de flujo adimensional para una discretización de 90 elementos en x y 20 elementos en y, para dos valores del módulo elástico. 0,006 0,005 0,004 h 0,003 NE θ =θ 0,011 NE1 ==0,236, 0.236, = 0.011 1 NE NE1 1==1,18 1.18, θ, =θ 0,011 = 0.011 0,002 NE1 1==1,18 1.18, θ, =θ 0,000 = 0.000 NE Elementos : 90 X 20 Elementos : 90 X 20 0,001 0,15 0,20 0,25 0,30 0,35 x Figura 8b: Ampliación de la figura 8a en la zona de salida del canal. En la figuras 9a y 9b se observa la deformación que sufren los sustratos porosos de la figura 8a. Dicha deformación es tanto mayor cuanto menor es la rigidez del sustrato, permitiendo el alojamiento del componente femoral sin que se produzca contacto directo entre las superficies. Un sustrato de baja rigidez, al tener mayor capacidad para deformarse, puede adaptarse a las exigencias de la articulación cargada. El sustrato de la figura 9a está sujeto a los mismos valores de las variables operativas (carga y velocidad) que el de la figura 9b, sin embargo las dimensiones del valle que se produce en el primero favorece la formación de canales 10 alrededor de un 80 % más amplios que el segundo, lo cual puede apreciarse mejor en el corte de la figura 8a. NE1 = 1,18 θ = 0,011 Figura 9a: Deformación del sustrato (vista en un semidominio) en un estado de movimiento pleno sujeto a la carga del individuo considerado y con un módulo elástico de 20 MPa.. NE1 = 0,236 θ = 0,011 Figura 9b: Deformación de un sustrato con un módulo elástico de 100 MPa, en las mismas condiciones que la figura 9a. 11 Tanto en el polietileno como en el metal de las prótesis actuales, no se pueden lograr superficies completamente libres de rugosidad, cuya suma puede oscilar entre los 0,4 y 0,6 µm [10]. Si bien el modelo no contempla la rugosidad superficial, de las curvas del canal se puede inferir que en prótesis cuyos sustratos tengan módulos elásticos mayores a 100 MPa, las superficies tendrían acercamientos menores a 2,0 µm que pueden provocar el contacto directo entre las asperezas superficiales, mientras que las superficies de baja rigidez alejan esta posibilidad por promover canales con dimensiones mayores a 3,8 µm. Estas curvas sugieren que en prótesis con polímeros de alto módulo elástico (comparado con el cartílago articular), aumentaría la probabilidad del desgaste abrasivo. Al mismo tiempo, como muestran las figuras 10a y 10b, un elemento con gran capacidad de deformarse permite una mayor distribución de la carga sobre el sustrato para no exceder el límite elástico del mismo, logrando tensiones menores que alivirían al componente acetabular. En la construcción de las prótesis actuales se sugiere que el componente acetabular no supere tensiones normales de 10 MPa [11]. No obstante, como criterio de diseño se utiliza una tensión admisible de 5,0 MPa debido a las fallas por fatiga que pueden producirse en este material [11]. En la figura 11 se observa la distribución de presión en la zona central del contacto donde se generan las máximas presiones sobre el sustrato poroso, evidenciando valores menores a 3,0 MPa para los parámetros de la Tabla II. Si bien el material modelado es genérico, estos resultados preliminares pueden alentar el estudio de sustratos con baja rigidez para el componente acetabular, ya sea UHMWPE u otro material biocompatible como ciertos hidrogeles en estudio. NE1 = 1,18 θ = 0,011 Figura 10a: Distribución del campo de presión debido a la deformación del sustrato. con θ=0,011 y los valores de las variables de la tablaII, para un sustrato con E=20 MPa. 12 NE1 = 0,236 θ = 0,011 Figura 10b: Distribución del campo de presión para un sustrato con E=100 MPa e iguales condiciones que la figura 10a. Un análisis más detallado de la figura 11, respecto de la presión máxima generada sobre el sustrato de 100MPa (> 7,0 MPa), permite inducir que los polímeros actuales cuyos módulos elásticos son mayores a 500 MPa, estarían trabajando muy por encima de las tensiones admisibles. Ello justificaría en cierto modo la ocurrencia de las fallas por fatiga que suelen evidenciarse en las prótesis totales de cadera. 0,15 NE 0.236 NE11 ==0,236 NE11 ==1,18 NE 1.18 θθ==0,011 0.011 Elementos: 90X20 Elementos: 90x20 0,10 p 0,05 0,00 -0,05 -0,4 -0,2 0,0 0,2 0,4 x Figura 11: Distribución de presiones en el plano central de simetría del contacto para dos valores del módulo elástico del sustrato polimérico. La articulación de la cadera, al trabajar a altas cargas, necesita de un eficiente mecanismo de lubricación para evitar dos fenómenos: el contacto directo entre los materiales y los 13 elevados esfuerzos cortantes que se reflejan a través del coeficiente de fricción. El primero lleva al desgaste abrasivo, mientras que el segundo contribuye a la fatiga del material, provocando la delaminación del polímero. Los coeficientes de fricción medidos en máquinas de ensayo sobre prótesis de cadera, son relativamente elevados (0,1 a 0,05) en comparación a los medidos en juntas sinoviales naturales (0,01 a 0,001) [12]. Como se mencionara en la introducción, una de las principales diferencias entre las articulaciones naturales y una prótesis actual, es que las primeras poseen un mecanismo de autolubricación por el cual los cartílagos son capaces de proveer desde sus poros el fluido necesario para sostener una película lubricante entre las superficies. La figura 12 muestra como el mecanismo de autolubricación reduce el coeficiente de fricción con respecto al sustrato no poroso. Ello provocaría una disminución del desgaste generado por delaminación y al mismo tiempo, evitaría la rotura de la película lubricante situada entre las superficies. -3 3,5x10 -3 3,4x10 -3 3,3x10 -3 3,2x10 φ NE NE1 1==1,18 1.18 NE NE2 2==0,236 0.236 -3 3,1x10 -3 3,0x10 -3 2,9x10 -3 2,8x10 0,0 -3 4,0x10 -3 8,0x10 -2 1,2x10 -2 1,6x10 -2 2,0x10 -2 2,4x10 θ Figura 12: Coeficiente de fricción en función del factor de exudación, para los parámetros de la tabla II. CONCLUSIONES Se ha resuelto numéricamente un modelo de lubricación bidimensional de prótesis de cadera con fluido newtoniano. La información obtenida a través de los resultados, si bien depende de las hipótesis asumidas, es extremadamente difícil de obtener con métodos experimentales. En este trabajo se han comparado dos hipotéticos sustratos porosos con distinto grado de rigidez. De los resultados se puede inferir que un material poroso de baja rigidez aliviaría la articulación artificial de las principales causas de desgaste. Un sustrato con un módulo elástico del orden del cartílago articular, posee una mayor capacidad para deformarse en comparación con el polietileno de las prótesis actuales. Esto deviene en una mayor separación entre los elementos de la prótesis evitando el desgaste por abrasión. Al mismo tiempo, la carga se distribuye en una superficie más amplia, disminuyendo las máximas tensiones normales causantes de la fatiga del material. 14 Por otro lado, utilizando sustratos porosos, se obtiene una reducción del coeficiente de fricción (por ende de la fricción) y, por lo tanto, una disminución del desgaste generado por delaminación del material. Además, la capacidad de exudación-absorción del sustrato poroso, genera un mecanismo de autolubricación que evita la rotura de la película lubricante entre las superficies articulares. Debido a que el fenómeno de exudación-absorción es beneficioso independientemente de la rigidez del sustrato, también podría incluirse en la estructura del polímero utilizado actualmente para la producción del componente acetabular, con lo cual se podría alargar la vida útil de las prótesis de cadera. En futuros trabajos, con la implementación de condiciones de contorno mas adecuadas para el modelo de prótesis de cadera, se espera poder evaluar el funcionamiento de las mismas ante estados de carga más elevados. Ello permitirá elegir con mayor precisión la combinación óptima de los parámetros del material polimérico que genere un mínimo desgaste. REFERENCIAS [1] Corvalán, C.M., Di Paolo, J. And Saita, F.A., “Elastohydrodynamic Lubrication of Porous Substrates. Application to Synovial Joint Analysis.”, Computers Methods in Biomechanics and Biomedical Engineering, Vol. 2, pp 309-320, 1999. [2] J. Di Paolo, C.M. Corvalán and F. A. Saita, “The low friction coefficient of articular joints: a self-lubricated action induced by the cartilage exudation-imbibition process”, publicado en los proceedings (CD-ROM) del IV World Congress on Computational Mechanics, 1998. [3] J. Di Paolo, C. M. Corvalán y F. A. Saita, “Análisis por elementos finitos del coeficiente de fricción en un modelo poroelastohidrodinámico de junta sinovial”, Revista Mexicana de Ingeniería Biomédica, XX, núm. 1, marzo 1999. [4] J. Di Paolo, Marcelo E. Berli, “Análisis Numérico para el desarrollo de una prótesis de metal y polímero poroso”, publicado en las memorias del Congreso SABI 2001, en CD, 2001. [5] Z.M. Jim, D. Dowson and J. Fisher.”Fluid film lubrication in natural hip joints”.The films in tribology / D. Dowson et al. (Editors). Elsevier Science Publishers B.V. 1993 [6] J. Di Paolo y M. E. Berli, “Análisis por elementos finitos de un modelo de lubricación 2D para una prótesis de cadera”, Primer Congreso Sudamericano de Mecánica Computacional MECOM´ 2002, Publicación en CD. [7] Dowson, D. and Higginson, G.R., Helastohydrodinamic lubrication, Pergamon Press, 1977 [8] Kistler, S.F., The fluid mechanism of curtain coating and related viscous free, surface flows) Ph.D. Thesis. University if Minnesota, U.S.A., 1983. [9] Di Paolo, J., Corvalán, C.M. y Saita, F.A., “Solución numérica de la ecuación de Reynolds. Formulación diferencial vs. formulación integral”, Rev. Int. Mét. Num. Cál. Disg. Ing., 11, Núm. 3, 1995, 303-322. [10] Seppo S. Santavirta, Rello Lappalainen, Asko Anttils, and Panu Pekko, M.Sc. The Counterface, Surface Smoothness, Tolerances and Coatings in Total Joint Prostheses . MEETING OF THE HIP SOCIETY.Twenty Seventh Open Scientific Meeting. The Fifth Combined Open Meeting Hip Society and AAHKS. 1999. [11] M. J. Pappas, G. Makris, and F. F. Buechel. “Evaluation of Contact Stress in MetalPlastic Total Knee Replacement”.Biomaterials and clinical Aplications. Advances in Biomaterials, Elsevier, 7, 259-264, 1987. [12] S.F. Ermakov. Biomechanics of Synovia in Living Joints. 1. Modern Concets of Living Joints Frictions, Wear and Lubrication. J. Friction and Wear, Vol. 14, Nº 6, pp.97-109, 1993. 15