Universidad Tecnologica de Queretaro

Anuncio

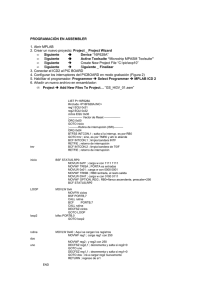

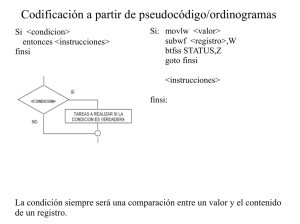

Universidad Tecnologica de Queretaro Digitally signed by Universidad Tecnologica de Queretaro DN: cn=Universidad Tecnologica de Queretaro, c=MX, o=Universidad Tecnologica de Queretaro, ou=UTEQ, [email protected] Date: 2007.05.09 15:18:05 -06'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Voluntad ● Conocimiento ● Servicio CONTROL DE VELOCIDAD MEXPPAR QUERÉTARO S.A. DE C.V. Reporte de Estadía para obtener el Título de Técnico Superior Universitario en Electrónica y Automatización ALFREDO GONZÁLEZ HERNÁNDEZ Santiago de Querétaro, Qro. 06 de octubre de 2006 UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Voluntad ● Conocimiento ● Servicio CONTROL DE VELOCIDAD MEXPPAR QUERÉTARO S.A. DE C.V. Reporte de Estadía para obtener el Título de Técnico Superior Universitario en Electrónica y Automatización ASESOR DE LA EMPRESA GILSON CARDÍN DOS PASSOS ASESOR DE LA ESCUELA ING. FABIO TOMÁS MORENO ORTIZ ALUMNO ALFREDO GONZÁLEZ HERNÁDEZ Santiago de Querétaro, Qro. 06 de Octubre de 2006 AGRADECIMIENTOS Hoy culmina una de las etapas más importantes en mi vida, y me siento muy satisfecho, pues he logrado uno más de mis objetivos. Después de haber luchado, de haber perseverado, día con día, he conseguido terminar mi carrera. Pero no lo he logrado solo, pues siempre he tenido en quien apoyarme, por lo que quiero expresar mis agradecimientos. En primer lugar, doy gracias a Dios, pues él me ha dado la fuerza, la salud, la inteligencia, la voluntad y la paciencia, sin las cuales no hubiera logrado esta meta. Quiero agradecer también, y de forma muy especial, a las personas que me dieron la vida, a mis padres: el Sr. J. Tránsito González Alanís y a la Sra. Mª Juana Hernández Rodríguez. Ellos me han apoyado incondicionalmente en todos los aspectos, y depositaron toda su confianza en mí, incluso en los momentos más difíciles de mi carrera. Doy gracias a mi novia, ya que sin su comprensión y afecto no abría podido concluir esta etapa tan importante de mi vida. Doy gracias a mis amigos, pues ellos siempre me dieron su apoyo, su confianza y su amistad. ¡Gracias a todos y cada uno de ellos!; ¡gracias grupo E-41! También quiero agradecer a la empresa MEXPPAR QUERÉTARO. Al Lic. Gilson Cardín Dos Passos, quien me brindó la oportunidad de realizar un proyecto dentro de su empresa. A mis profesores, quienes compartieron conmigo sus enseñanzas y su gran experiencia. Gracias por sus consejos, pues a través de ellos me demostraron su gran profesionalismo como profesores y su calidad como seres humanos… ÍNDICE AGRADECIMIENTOS ÍNDICE INTRODUCCIÓN CAPÍTULO I. ANTECEDENTES GENERALES DE LA EMPRESA Pág. 1.1 Antecedentes de la empresa 13 1.2 Misión 14 1.3 Visión 14 1.4 Política de calidad 15 1.5 Organización 16 1.5.1 Funciones de los departamentos 17 1.5.2 Los productos 19 1.6 Campo de desarrollo nacional 20 1.7 Proceso general de producción 20 CAPÍTULO II. EL PROYECTO 2.1 Antecedentes del proyecto 23 2.2 Definición del proyecto 23 2.3 Objetivo 23 2.4 Alcance 24 2.5 Plan de trabajo 24 2.5.1 Separación de actividades 24 2.5.2 Secuencia de actividades 26 2.5.3 Asignación de tiempos 27 2.5.4 Grafica de Gantt 28 CAPÍTULO III. MARCO TEÓRICO 3.1 Microcontrolador 30 3.2 Cristal de cuarzo 31 3.3 Condensador 32 3.4 Resistencias 33 3.5 El potenciómetro 34 3.6 El diodo 34 3.7 El LED 35 3.8 El transformador 35 3.9 El regulador de tensión 36 3.10 El diac 37 3.11 El triac y aplicaciones 37 3.12 El relavador 39 3.13 El MOC3052 40 3.14 Los motores de corriente alterna 41 3.14.1 Diferencia entre motor síncrono y asíncrono 45 CAPÍTULO IV. DESARROLLO DEL PROYECTO 4.1 Investigación del modo de control 47 4.2 El microcontrolador 48 4.2.1 Reloj externo del microcontrolador 48 4.2.2 Circuito de reset 51 4.2.3 Led indicador 51 4.2.4 Las interrupciones 52 4.2.4.1 Interrupción externa INT 56 4.2.4.2 Interrupción por desbordamiento del TMR0 56 4.2.4.3 Interrupción por cambio de estado de los pines RB4:RB7 57 4.3 Dispositivos de accionamiento 4.3.1 Uso del TRIAC 4.4 Fuente de alimentación 58 59 61 CAPÍTULO V. ACTIVIDADES DIVERSAS EN LA EMPRESA 5.1 Actividades diversas 65 5.1.1 Capacitación sobre el equipo SEG 65 5.1.2 Solución de problemas de campo 65 5.1.3 Cambio de los equipos dañados 66 5.1.4 Apoyo en la instalación de los equipos SEG 66 CAPÍTULO VI. EVALUACIÓN ECONÓMICA Y RESULTADOS OBTENIDOS 6.1 Evaluación económica 68 6.2 Resultados obtenidos 70 CONCLUSIONES Conclusiones 72 BIBLIOGRAFÍA Bibliografía Anexos 1. Diagrama de desarrollo del proyecto 2. Programa desarrollado para el proyecto 3. Diseño del PCB utilizado 4. Manual de operación 74 INTRODUCCIÓN La empresa MEXPPAR QUERETARO S.A. DE C.V., se dedica hasta el momento a vender equipos de la marca SEG, brindar mantenimiento y servicio a los equipos, siempre y cuando se encuentren dentro del periodo de garantía, en caso contrario se cobra por la reparación del equipo. Sin embargo tienen un problema, con el azote de las puertas al cierre y a la apertura, por lo que se pretende implementar un circuito denominado “control de velocidad” el cual entre en función al final de la carrera y así disminuya la velocidad de los motores de corriente alterna. Es muy importante aclarar que el control de velocidad, no es un accesorio de la tarjeta SEG, si no una tarjeta de control, que presenta varias mejoras en el funcionamiento y control. Por lo tanto, la realización de este proyecto representa una mejor calidad del equipo y en un artículo compatible con los equipos SEG. En el primer capítulo se mencionarán primeramente los aspectos generales de la empresa, en el segundo capítulo se mencionarán los antecedentes del proyecto a grandes rasgos. En el capítulo tres de marco teórico se mencionarán a detalle las definiciones de los elementos a utilizar en este proyecto. En el cuarto capítulo se explica paso a paso el desarrollo del proyecto dando una mejor panorámica de lo que se desarrolló. En el capítulo cinco se mencionan las actividades diversas durante la estadía en la empresa. Al final del reporte se presenta una evaluación económica del proyecto, los resultados que se obtuvieron y las conclusiones. CAPÍTULO I ANTECEDENTES GENERALES DE LA EMPRESA 1.1 Antecedentes de la empresa60 La empresa MEXPPAR QUERÉTARO S.A. DE C.V., es una distribuidora de la marca SEG, que proviene de Sao Paulo Brasil. En el 2001 se encontraba ubicada en la carretera lateral panamericana N° 25, Col. Magisterial, y a partir del año 2005 se encuentra ubicada en la calle Río Ayutla Nº 104-A, Col. La Piedad, Querétaro, Qro., a cargo de los Señores Fernando Gigueira de Bastos Bento y C.P. David Hernández Sánchez. La empresa se encarga de proyectar, distribuir y comercializar productos para el cómodo acceso automático a casas, edificios, industrias y comercios en general; también cuenta con un amplia gama de productos para la seguridad, como lo son: cercas electrónicas, lectoras para acceso exclusivo, sensores de movimiento, alarmas para casas, cerraduras electrónicas, electroimanes, video porteros, etc. ¿Por qué automatizar puertas, instalar alarmas, cercas electrificadas entre otros productos? Lo que se pretende es dar mayor comodidad y nueva tecnología a los ciudadanos, simplificando trabajos que no tiene mayor relevancia y que sólo quitan un poco de tiempo, además de brindar seguridad a las casas y empresas cuando no se encuentren en ellos sus dueños o moradores. 13 1.2 Misión La misión de MEXPPAR QUERÉTARO S.A. de C.V. es proyectar, distribuir y comercializar productos de seguridad electrónica e ingreso automático a casas, edificios, industrias y comercios; con calidad superior, buscando siempre proporcionar confort, protección y brindar siempre un producto que sobrepase las demandas de los clientes a un precio mas accesible que la competencia.1 La combinación de distribución y soportes técnicos ofrecen una ventaja competitiva adicional, para poder establecer y mantener una posición de liderazgo. La intención es ser líder reconocido en las áreas de seguridad electrónica e ingreso automático, para ofrecer los mejores productos en esta parte del mercado a nivel nacional. 1.3 Visión La empresa será una organización siempre dispuesta a realizar y promover cambios, como estructura dinámica de mercados y nuevos patrones de calidad. Una organización enfocada en la satisfacción del cliente, pero sobre todo basado en calidad. Tendrá una presencia fuerte en los mercados donde la proximidad de la manufactura pueda representar una ventaja competitiva adicional. Para esto, extenderá continuamente 1 La misión, visión y política de calidad se han trascrito tal y como obran en los documentos y sistema de calidad de la empresa 14 su red de productos, ofreciendo mayor alcance y penetración con relación a sus competidores. 1.4 Política de calidad Se pretende la satisfacción total del cliente a través de la mejora en calidad, servicio y entrega, de todas las actividades comerciales de la empresa. Proporcionar y mantener la excelencia en el servicio de mantenimiento de nuestros productos, y la innovación tecnológica que el cliente necesita para su total satisfacción. El objetivo es enviar productos de primera calidad, sin fallas, justo a tiempo y brindando así un servicio completo. Nos comprometemos a ofrecer equipos de seguridad de buena calidad y a siempre tener un equipo de mantenimiento con el propósito de satisfacer las necesidades de nuestros clientes y la población en general del Estado de Querétaro. Los valores de la empresa: Seguridad y calidad en los Entrega. productos. Honestidad. Disciplina. Trabajo en equipo. Responsabilidad. Respeto. Compromiso. Precios justos. 15 1.5 Organización MEXPPAR QUERÉTARO S.A. de C.V., está organizada en diversos departamentos y niveles jerárquicos, como se muestra en la figura 1.1 Director Fernando Gigueira de Bastos Bento Gerente general Gilson Cardín Dos Passos Administración Silvia Regina de Oliveira Importación Linda Hooker Schroeder Ventas Bruno de Oliveira Dos Passos Soporte técnico Luís Antonio Hernández Martinez Figura 1.1 Organigrama de la empresa 16 1.5.1 Funciones de los departamentos Dirección. Administrar la empresa. Autorizar los movimientos como son los pedidos, garantías de los equipos SEG, visitas, etc. Negociar con los proveedores. Efectuar convenios. Establecer estrategia de publicidad. Promover los productos. Fijar precios. Buscar nuevos mercados y clientes. Establecer descuentos y forma de pago a clientes. Gerente general. Autorizar los movimientos como son los pedidos, garantías de los equipos SEG, visitas, etc. Promover productos y precios. Expandir el mercado y clientes. Atender a los clientes. 17 Administración. Facturar pedidos. Comprar productos a proveedores. Operar partes administrativas y financieras. Administrar el equipo de trabajo. Realizar cotizaciones requeridas. Ventas. Llamar a los clientes. Vender y promocionar los equipos. Divulgar nuevos productos y precios promociónales. Importación. Realiza todos los trámites correspondientes con la aduana mexicana para poder introducir la mercancía al país. 18 Soporte técnico Revisar todos los productos recibidos por los proveedores. Revisar los equipos dañados, repararlos o en su defecto, mandarlos a garantía. Reparar las tarjetas electrónicas. Asesorar sobre la instalación de los equipos Realizar visitas a donde haya algún problema con el equipo. Ofrecer entrenamiento sobre el equipo que se maneja. Promocionar el equipo nuevo con los instaladores explicando su funcionamiento. Atender al cliente. Efectuar control de stock de piezas de reposición, herramientas y componentes. Efectuar revisión previa a las piezas, componentes y herramientas para venta. Ejecutar reporte de servicios externos y órdenes de servicio. 1.5.2 Los productos Los productos que se están comercializando actualmente en esta empresa son: 1. Alarmas. 6. Trabas electromagnéticas. 2. Video portero. 7. Cerraduras eléctricas. 3. Fotoceldas. 8. Programador de 512 Transmisores 4. Cercas electrificadas. 9. Motores para portones abatibles. 5. Interfonos. 10. Motores para portones corredizos 19 1.6 Campo de desarrollo nacional El campo de desarrollo está enfocado a nivel nacional. Actualmente cuenta con tres tiendas importadoras: en el D.F., en el Edo. de México y en Querétaro. Además cuenta con dos distribuidores exclusivos en Puebla y otra tienda en Guadalajara. Con esto se pretende abarcar todavía más mercados para ser los líderes en la región en materia de seguridad electrónica. 1.7 Proceso general de producción El proceso que sigue la empresa en la distribución de equipos para el control y seguridad electrónica es la siguiente: Los equipos que maneja la empresa son importados de Brasil, donde es adquirido a gran volumen. Los equipos son llevados a la empresa MEXPPAR VÉRTIZ, D.F. Posteriormente ésta se encarga de repartir los productos a distintos puntos de la República Mexicana, donde se encuentran establecidas las sucursales de esta cadena de mayoristas. A continuación se muestra el proceso de compra de productos que se sigue en MEXPPAR QUERÉTARO S.A. DE C.V. a través de un diagrama de flujo (figura. 1.2). 20 Inicio El Gerente general verifica si hay producto en el almacén. Si Se hace el pedido. El pedido es urgente No Falta equipo Verificar qué más hace falta para pedir a gran volumen. No Hacer una lista de los productos y mandarlo por fax o correo electrónico Si Realizar el pedido directamente a MEXPPAR VERTIZ de México por vía telefónica para contar con el equipo al día siguiente. Continuar con la venta del día y las actividades cotidianas. Figura 1.2 Diagrama de flujo de proceso de compra de producto 21 CAPÍTULO II EL PROYECTO 2.1 Antecedentes La empresa MEXPPAR QUERÉTARO S.A. de C.V., tiene como compromiso la satisfacción total del cliente. Es por eso que se tiene como finalidad ofrecer un sistema que reduzca la velocidad de los motores, para dar solución al problema de azote en las puertas, a fin de cumplir con las necesidades y los requerimientos de los clientes. 2.2 Definición del proyecto El proyecto nombrado “Control de Velocidad” consiste en la creación de un circuito capas de reducir la velocidad gradualmente al cierre y a la apertura de los motores de la marca SEG para reducir el problema de azote en las puertas. 2.3 Objetivo Disminuir la velocidad de los motores de corriente alterna que se utilizan en las puertas, con el objetivo de evitar el azote en las puertas al cierre y a la apertura de las mismas. 23 2. 4 Alcance Se construirá una tarjeta PCB que sea capaz de reducir la velocidad de los motores por medio de un dimmer. Al concluir el proyecto se pretende brindar a la empresa una propuesta funcional, que le permita: Satisfacer las necesidades y requerimientos de los clientes. Entrar en competencia directa con otros proveedores del mercado. Ofrecer a sus clientes un equipo más completo. Ampliar sus ventas. Ser reconocidos por la competencia. Reducirán los reclamos de los clientes. Mostrar un equipo que tenga control de velocidad. 2.5 Plan de trabajo Se pretende estimar el tiempo para realizar a la mayor brevedad posible, a través de un método organizado siguiéndolo con responsabilidad, entrega y profesionalismo. 2.5.1 Separación de actividades Para llevar a cabo este proyecto se han planeado una serie de actividades que se mencionan a continuación (ver tabla 2.1). 24 Actividad Definición 1 Ver el problema que se va a resolver 2 Comparar costos de reductores de velocidad 3 Investigación sobre el control 4 Ver componentes a utilizar 5 Investigar costos 6 Hacer programa del microcontrolador 7 Hacer pruebas del programa 8 Hacer circuito de control de potencia 9 Hacer pruebas físicas 10 Armar el circuito en su totalidad en tablilla de prueba 11 Hacer pruebas físicas con las dos partes en conjunto 12 Hacer modificaciones o adaptaciones 13 Ver como se comporta el equipo con el control de velocidad 14 Detectar errores y corregirlos 15 Hacer un PCB 16 Armar el dispositivo 17 Colocarlo en un equipo instalado Tabla 2.1 Separación de actividades 25 2.5.2 Secuencia de actividades A continuación se muestran una serie de actividades que se realizarán durante la estadía en MEXPPAR QUERÉTARO, S.A. de C.V. (ver tabla 2.2). Actividad Secuencia 0 1 1 2,3 2 - 3 4 4 5 5 6 6 6,7 7 - 8 8,9 9 - 10 14 11 10,11 12 12 13 - 14 15 15 16 16 14,12 17 17 18 Tabla 2.2 Secuencia de actividades 26 2.5.3 Asignación de tiempos Para realizar la organización de tiempos se ha tomado en cuenta que el proyecto inicia el 2 de mayo y concluye en el mes de septiembre del año 2006 (ver tabla 2.3). Actividad Secuencia O (días) M (días) P (días) t (días) 0 1 - - - 0 1 2,3 2 3 5 4 2 - 1 1 2 2 3 4 1 1 2 2 4 5 1 2 3 2 5 6 1 1 2 2 6 6,7 3 6 10 7 7 - 1 1 3 2 8 8,9 1 2 4 3 9 - 1 2 3 2 10 14 1 1 2 2 11 10,11 1 1 2 2 12 12 1 1 2 2 13 - 1 1 3 2 14 15 1 1 2 2 15 16 1 1 2 2 16 14,12 2 2 4 3 17 17 1 1 1 1 18 - 2 4 5 4 Tabla 2.3 Asignación de tiempos 27 2.5.4 Gráfica de Gantt En la siguiente gráfica se muestra la secuencia de los tiempos con relación a los días estándares y porcentajes avanzados en el proyecto. Tabla 2.3 Gráfica de Gantt 28 CAPÍTULO III MARCO TEÓRICO 3.1 Microcontrolador Es un circuito integrado programable, con tecnología CMOS, consume baja potencia y es totalmente estático, contiene memoria flash y EEPROM con capacidad de ejecutar las órdenes programadas en su memoria (ver figura 3.1). Está compuesto de varios bloques funcionales, los cuales cumplen con una tarea específica: Memoria RAM Memoria ROM Líneas de entrada y salida Lógica de control Este circuito integrado pertenece a la gama media, consta de un set de 35 instrucciones fáciles de recordar y utilizar; además, cuenta con algunas herramientas bastante útiles en el campo de la electrónica: Conversor analógico a digital: Utilizado cuando es necesario medir señales analógicas por ejemplo: temperatura, voltaje, luminosidad, etc. Temporizadores programables: Si se requiere medir periodos de tiempo entre eventos, generar tiempo de retardo, salida con frecuencia específica, etc. 30 Memoria EEPROM: Necesaria en aplicaciones en las que es indispensable mantener la información a pesar de haber desconectado la alimentación; ésta memoria se programa y se borra eléctricamente sin necesidad de circuitos especiales. Salidas PWM (modulación por ancho de pulso): para control de motores de corriente directa o cargas resistivas. Técnica de interrupciones: Cuando una señal externa activa una línea de interrupción, deja de lado la aplicación que está ejecutando para atender otra aplicación más importante o que es de vital importancia.2 Figura 3.1 Microcontrolador 3.2 Cristal de cuarzo El cristal de cuarzo (ver figura 3.2) es utilizado como componente de control de frecuencia para el circuito oscilador del microcontrolador, convirtiendo las vibraciones mecánicas en voltajes eléctricos a una frecuencia específica.3 2 http://perso.wanado.es/luis-ju, consultado el día lunes, 24 de Julio de 2006, 06:51:21 p.m. 3 http://usuarios.lycos.es/sfriswolker/pic/cinco/cincocuatro.htm, consultado el día jueves, 20 de Julio de 2006, 03:53:44 p.m. 31 Figura 3.2 Símbolo del cristal de cuarzo Por las propiedades mecánicas, eléctricas, y químicas, el cuarzo es el material más apropiado para fabricar dispositivos con frecuencia bien controlada. 3.3 Condensador Es un dispositivo que almacena carga eléctrica; un condensador está formado por dos placas metálicas (armaduras) separadas por una lámina no conductora o dieléctrico (ver figura 3.3). Al conectar una de las placas a un generador, ésta se carga e induce una carga de signo opuesto en la otra placa. Los condensadores tienen un límite para la carga eléctrica que pueden almacenar, pasado el límite de carga el condensador se destruye. Pueden conducir corriente continua durante sólo un instante, aunque funcionan bien como conductores en circuitos de corriente alterna. Esta propiedad los convierte en dispositivos muy útiles cuando debe impedirse que la corriente continua entre a determinada parte de un circuito eléctrico, también son utilizados en fuentes de alimentación de corriente continua como filtros. 32 Figura 3.3 Símbolo electrónico de un condensador cerámico 3.4 Resistencias Dispositivo electrónico que se resiste u opone al paso de corriente eléctrica. La resistencia de un circuito eléctrico determina según la llamada ley de Ohm cuánta corriente fluye en el circuito cuando se le aplica un voltaje determinado (ver figura 3.4). Para calcular la corriente que fluye a través de una resistencia se utiliza la siguiente formula de la ley de Ohm: Corriente= Tensión/Resistencia Figura 3.4 Símbolo electrónico de una resistencia eléctrica 33 3.5 El potenciómetro Los potenciómetros y los reóstatos se diferencias entre sí, entre otras cosas, por la forma en que se conectan. En el caso de los potenciómetros, estos se conectan en paralelo al circuito y se comporta como un divisor de tensión 3.6 El diodo Componente electrónico que permite el paso de la corriente en un solo sentido. Los diodos más empleados en los circuitos electrónicos actuales son los diodos fabricados con material semiconductor, como el diodo con punto de contacto de germanio. En los diodos de silicio modernos, el cable y una minúscula placa de cristal van montados dentro de un pequeño tubo y conectados a dos cables que se sueldan a los extremos del tubo (ver figura 3.5). Figura 3.5 Símbolo electrónico del diodo 34 3.7 El LED El diodo emisor de luz (LED) de sus siglas en inglés Light-Emitting Diode, permite el paso de corriente en un solo sentido y da como resultado la emisión de energía luminosa, debido a una tensión aplicada al semiconductor. El LED al igual que el DISPLAY es utilizado como indicador (ver figura 3.6). Figura 3.6 Símbolo electrónico del LED 3.8 El transformador Es un dispositivo electrónico que se encarga de cambiar el voltaje de entrada en otro diferente a la salida (ver figura 3.7). El transformador se compone de un núcleo de hierro sobre el cual se han enrollado varias espiras de alambre conductor. Este conjunto de vueltas se llaman bobinas y se denominan: bobina primaria a aquella que recibe el voltaje de entrada y bobina secundaria a aquella que entrega el voltaje de salida. Un transformador puede ser elevador o reductor, dependiendo del número de espiras de cada bobinado. 35 La razón de la transformación del voltaje entre el bobinado primario y el secundario depende del número de vueltas que tenga cada uno. Si el número de vueltas del secundario es el triple del primario, en el secundario habrá el triple de voltaje. 4 Figura 3.7 Símbolo electrónico de un transformador 3.9 El regulador de tensión Está constituido por una serie de bloques que permiten estabilizar la tensión de salida, consta de tres terminales las cuales hacen referencia al voltaje de entrada (1), al voltaje de salida (3) y al ajuste (2) (ver figura 3.8). Figura 3.8 Regulador de tensión 4 http://www.unicrom.com/, consultado el día viernes, 30 de Junio de 2006, 06:26:27 p.m 36 3.10 El diac Es un dispositivo bidireccional que conduce en ambos sentidos (Ver figura 3.9) ya que no cuentan con una terminal de control o compuerta. Además, no cuenta con una polaridad específica, sin embargo, su funcionamiento es muy práctico ya que la conducción se inicia cuando la diferencia de potencia alcanza la tensión de disparo.5 D1 1N5758 Figura 3.9 Símbolo electrónico del diac 3.11 El triac y aplicaciones El triac es un dispositivo semiconductor que pertenece a la familia de los dispositivos de control por tiristores. El triac es en esencia la conexión de dos tiristores en paralelo, pero conectados en sentido opuesto y compartiendo la misma compuerta (ver figura 3.10). 5 L. Floyd, Thomas. “Dispositivos electrónicos” págs. de la 556 a 557 37 Figura 3.10 Símbolo del triac El triac sólo se utiliza en corriente alterna y, al igual que el tiristor, se dispara por la compuerta. Como el triac funciona en corriente alterna, habrá una parte de la onda que será positiva y otra negativa. La parte positiva de la onda (semiciclo positivo) pasará por el triac siempre y cuando haya habido una señal de disparo en la compuerta, de ésta manera, la corriente circulará de arriba hacia abajo (pasará por el tiristor que apunta hacia abajo). La parte negativa de la onda (semiciclo negativo) pasará por el triac siempre y cuando haya habido una señal de disparo en la compuerta, así la corriente circulará de abajo hacia arriba (pasará por el tiristor que apunta hacia arriba). Para ambos semiciclos la señal de disparo se obtiene de la puerta o compuerta. 38 Lo interesante es que se puede controlar el momento de disparo y así, controlar el tiempo que cada tiristor estará en conducción. Es importante recordar que un tiristor sólo conduce cuando ha sido disparada (activada) la compuerta, y entre sus terminales hay un voltaje positivo de un valor mínimo para cada tiristor. Entonces, si se controla el tiempo que cada tiristor está en conducción, se puede controlar la corriente que se entrega a una carga y, por consiguiente, la potencia que consume. 3.12 El relevador El relevador es un interruptor operado magnéticamente (ver figura 3.11). Este se activa o desactiva (dependiendo de la conexión) cuando el electroimán (que forma parte del Relevador) es energizado (le damos el voltaje para que funcione). Esta operación causa que exista conexión o no, entre dos o más terminales del dispositivo (el Relevador). Esta conexión se logra con la atracción o repulsión de un pequeño brazo, llamado armadura, por el electroimán. Este pequeño brazo conecta o desconecta los terminales antes mencionados. Ejemplo: Si el electroimán está activo jala el brazo (armadura) y conecta los puntos C y D. Si el electroimán se desactiva, conecta los puntos D y E. De esta manera se puede tener algo conectado, cuando el electroimán está activo, y otra cosa conectada, cuando está inactivo. 39 Figura 3.11 Esquema de un relevador 3.13 El MOC3052 Es un optoacoplador que sirve para la conexión de un sistema digital a una etapa de potencia mediante el uso de un triac (ver figura 3.12). Este dispositivo también sirve como protección del sistema digital, ya que el acoplamiento que existe entre el emisor y el receptor es por medio de una luz infrarroja. Figura 3.12 Símbolo electrónico del MOC3052 40 3.14 Los motores de corriente alterna Bajo el título de motores de corriente alterna podemos reunir a los siguientes tipos de motores: motor síncrono y motor asíncrono o de Inducción. El motor síncrono Este motor tiene la característica de que su velocidad de giro es directamente proporcional a la frecuencia de la red de corriente alterna que lo alimenta. Por ejemplo si la fuente es de 60Hz, si el motor es de dos polos, gira a 3600 RPM; si es de cuatro polos gira a 1800 RPM y así sucesivamente. Este motor gira a la velocidad constante dada por la fuente o, si la carga es excesiva, se detiene. El motor síncrono (ver figura 3.13) es utilizado en aquellos casos en que los que se desea velocidad constante. En nuestro medio sus aplicaciones son mínimas y casi siempre están en relacionadas con sistemas de regulación y control mas no con la transmisión de potencias elevadas. Cabe mencionar que el motor síncrono, al igual que el motor de corriente directa, precisa de un campo magnético que posibilite la transformación de energía eléctrica recibida por su correspondiente armadura en energía mecánica entregada a través del eje. A pesar de su uso reducido como motor, el motor síncrono es el más utilizado en la generación de energía eléctrica. 41 Figura 3.13 Motor síncrono Motor asíncrono o de inducción Estos motores tienen la peculiaridad de que no precisan de un campo magnético alimentado con corriente continua como en los casos del motor de corriente directa o del motor síncronico. Una fuente de corriente alterna (trifásica o monofásica) alimenta a un estator. La corriente en las bobinas del estator induce corriente alterna en el circuito eléctrico del rotor (de manera algo similar a un transformador) y el rotor es obligado a girar. De acuerdo a la forma de construcción del rotor, los motores asincrónicos se clasifican en: motor asincrónico de rotor bobinado, motor asincrónico tipo jaula de ardilla. 42 Motor asincrónico de rotor bobinado Se utiliza en aquellos casos en los que la transmisión de potencia es demasiado elevada (a partir de 200 kW) y es necesario reducir las corrientes de arranque. También se utiliza en aquellos casos en los que se desea regular la velocidad del eje. 6 Su característica principal es que en el rotor se aloja un conjunto de bobinas (ver figura 3.14) que además se pueden conectar al exterior a través de anillos rozantes. Colocando resistencias variables en serie a los bobinados del rotor se consigue suavizar las corrientes de arranque. De la misma manera, gracias a un conjunto de resistencias conectadas a los bobinados del rotor, se consigue regular la velocidad del eje. Un detalle interesante es que la velocidad del eje nunca podrá ser superior que la velocidad correspondiente si el motor fuera síncrono. Figura 3.14 Motor asíncrono de rotor bobinado 6 http://endrino.cnice.mecd.es/~jhem0027/maquinaasincrona/motorasincrono, consultado el día Viernes, 11 de Agosto de 2006, 10:10:06 a.m. 43 Motor asincrónico tipo jaula de ardilla Este motor es relativamente más barato, eficiente, compacto y de fácil construcción y mantenimiento (ver figura 3.15). Figura 3.15 Motor asíncrono tipo jaula de ardilla. La razón para utilizar un motor monofásico tipo jaula de ardilla en lugar de uno trifásico será porque la fuente de tensión a utilizar sea también monofásica. Esto sucede en aplicaciones de baja potencia. Es poco común encontrar motores monofásicos de mas de 3 kW. La diferencia con el motor de rotor bobinado consiste en que el rotor esta formado por un grupo de barras de aluminio o de cobre en formas similar al de una jaula de ardilla. 44 3.14.1 Diferencia entre motor síncrono y motor asíncrono. Diferencia entre los motores de corriente alterna: Los motores síncronos, son caros, son motores de baja potencia, consumen poca energía eléctrica y a pesar de su reducido uso como motores es más utilizado en la generación de energía eléctrica. Los motores asíncronos son relativamente baratos, son utilizados en aplicaciones industriales en las que se requiere gran potencia, consumen mucha energía eléctrica, su mantenimiento y construcción son muy sencillos. 45 CAPÍTULO IV DESARROLLO DEL PROYECTO 4.1 Investigación del modo de control Al reunir la información necesaria, se tomó la decisión de implementar un dimmer (ver figura 4.1a) que permite controlar la velocidad de los motores, al disminuir la tensión de alimentación. Al utilizar este método se tiene una disminución de potencia moderada, que no afecta el funcionamiento de los motores. Para realizar el cambio de alimentación de 120Vca a 60Vca, se utilizó un relevador como se muestra en la figura 4.1b. a) b) Figura 4.1 a) Diagrama del dimmer b) Relevador de cambio 47 4.2 El microcontrolador El microcontrolador es parte fundamental para el funcionamiento del proyecto, ya que dentro de éste se almacena toda la información necesaria para el control. El programa utilizado en el proyecto se encuentra en los anexos de este documento. Las ventajas de utilizar un microcontrolador son bastantes, ya que con estos dispositivos, la única limitación es la imaginación del programador. 4.2.1 Reloj externo del microcontrolador Los microcontroladores requieren de un circuito que les indique la velocidad de trabajo; éste circuito se conoce como oscilador de frecuencia. En el caso del microcontrolador PIC16F876A, el pin 9 y el pin 10 son utilizados para introducir la señal de reloj. El microcontrolador requiere de un circuito externo de oscilación, el cual permite una frecuencia máxima de 20 MHz y una mínima de 32KHz. El microcontrolador puede utilizar cuatro tipos diferentes de reloj externo. Del tipo de oscilador dependerá la precisión y la velocidad de trabajo: Oscilador RC Oscilador con resistencia y condensador (ver figura 4.3), este tipo de oscilador proporciona una estabilidad mediocre en la frecuencia generada y podrá ser utilizado para aquellos proyectos que no requieran precisión. 48 Figura 4.3 Oscilador RC Oscilador XT Oscilador de Cristal (ver figura 4.4), proporciona alta estabilidad y está destinado para trabajar con frecuencias menores a 4MHz. Figura 4.4 Oscilador XT, HS, LP Oscilador HS Cristal de alta velocidad (ver figura 4.4), destinado para trabajar con frecuencias comprendidas entre 4 y 20 MHz. 49 Oscilador LP Cristal para baja frecuencia y bajo consumo de potencia (ver figura 4.4), utilizado para trabajar con cristales de baja frecuencia comprendidos entre 32 y 200 KHz. Al utilizar un oscilador de cristal de cuarzo es necesario utilizar algunos capacitores cerámicos (ver figura 4.4), los cuales están especificados para cada uno de los cristales como se muestra en la siguiente tabla (ver tabla 2.4): Tipo de Frecuencia del oscilador cristal Rango del Rango del capacitor C1 Capacitor C2 32 kHz 33 pF 33pF 200 kHz 15 pF 15 pF 200 kHz 47-68 pF 47-68 pF 1 MHz 15 pF 15 pF 4 MHz 15 pF 15 pF 4 MHz 15 pF 15 pF 8 MHz 15-33 pF 15-33 pF 20 MHz 15-33 pF 15-33 pF LP XT HS Tabla 2.4 Capacitores recomendados por el fabricante 50 4.2.2 Circuito de reset Para tener control del reset, es necesario conectar un circuito eléctrico muy sencillo, que consiste en: Dos resistencias eléctricas R1 de 40KΩ y R2 de 1KΩ, un boto pulsador y un capacitor dieléctrico opcional. El circuito de reset es conectado a la Terminal MCRL (ver figura 4.5). Este circuito nos permite reiniciar de nuevo la programación, es decir, cada que se acciona este circuito el microcontrolador se dirige a la posición de reset que se encuentra localizada en la posición 0x00h de la memoria; además, permite al microcontrolador estabilizar todas las señales del dispositivo. Figura 4.5 Circuito de reset 4.2.3 LED indicador Este LED es utilizado para guiar al instalador cuando el microcontrolador ha terminado el modo de programación, es decir, este LED parpadea tres veces para indicar al instalador que el tiempo de recorrido fue almacenado en una variable. Para prevenir daños al LED, es necesario conectar una resistencia de 220 ohms para limitar el paso de corriente que atraviesa al dispositivo, ya que de no ponerle esta 51 resistencia disminuye su durabilidad. El LED indicador es conectado como se indica en la figura 4.6. Figura 4.6 Conexión del LED 4.2.4 Las interrupciones Las interrupciones constituyen quizás el mecanismo más importante para la conexión del microcontrolador con el exterior, sincronizando la ejecución de programas con acontecimientos externos. El funcionamiento de las interrupciones es similar al de las subrutinas, de las cuales se diferencia principalmente en los procedimientos que se ponen en marcha. Así como las subrutinas se ejecutan cada vez que en el programa aparece una instrucción CALL, las interrupciones se ponen en marcha al aparecer en cualquier instante un evento externo al programa, es decir, por un mecanismo hardware. 52 El PIC16F876A dispone de 4 posibles fuentes de interrupción: 1. Activación del pin RB0/INT. 2. Desbordamiento del temporizador TMR0. 3. Cambio de estado en uno de los 4 pines de más peso (RB7:RB4) del PORTB. 4. Finalización de la escritura en la EEPROM de datos. Cuando se produce cualquiera de los sucesos indicados anteriormente, se origina una petición de interrupción, que si se acepta, guarda el valor del PC actual en la Pila (registro de memoria que utiliza el microcontrolador), pone a cero el bit GIE (Global Interrupt Enable), lo que prohíbe cualquier otra interrupción y se carga el PC con el valor 0004H, que es la posición del vector de interrupción, y comienza a ejecutarse el programa de atención a la interrupción que se encuentra a partir de esta dirección. Cada causa de interrupción está controlada mediante dos bit. Uno de ellos actúa como señalizador o flag que indica si se ha producido o no la interrupción, y la otra funciona como bit de permiso o prohibición de la interrupción. Los bits de control que se encuentran en el registro INTCON (8Ch) habilitan y configuran las interrupciones. Para que se pueda producir interrupción por alguna de estas fuentes, el bit correspondiente debe estar a 1, mientras que los bits señalizadores o flags que están en los registros INTCON y EEDATA (10Ch) producido la interrupción cuando se ponen a 1. Cualquiera informan si se ha de las interrupciones también puede sacar al procesador del modo de reposo 53 El bit GIE (Global Interrupt Enable) es el de activación global del permiso de interrupción, y se borra automáticamente cuando se reconoce una interrupción para evitar que se produzca alguna otra mientras se está atendiendo a la primera. Al retornar de la interrupción con una instrucción RETFIE, el bit GIE se vuelve a activar poniéndose a 1. Para el resto de los bit de indicación de interrupción (es decir, el resto de los flags) no se ha previsto mecanismo de puesta a cero, por lo que es el programa de atención a la interrupción el que debe realizar el tratamiento de la correspondiente interrupción y además, el que debe poner el o los flags de indicación de interrupción a 0. De no ser así, no se podrá salir de la rutina de atención a la interrupción. El microcontrolador solo dispone de un vector de interrupción en la dirección 0004h; esto quiere decir que, sea cual sea la fuente de la interrupción, el PC se carga con 0004h. Por lo tanto, el programa de atención a la interrupción debe encargarse de comprobar el estado de cada uno de los flags para saber cuál es el dispositivo que produce la interrupción y actuar según el caso. Como ya se ha dicho, el único registro que se salva en la PILA es PC, luego, si se necesita preservar algún otro registro, debe ser el propio programa de atención a la interrupción el que se encargue de salvar su estado al inicio de la rutina y de devolverlos al final del mismo, de igual modo que se hacía en las subrutinas. Resumiendo, las acciones que realiza automáticamente el microcontrolador y las que el programador debe tener en cuenta en sus programas son las siguientes: 54 1. Cuando se activa una posible causa de interrupción, el flag correspondiente se activa. Si el bit de permiso correspondiente está a 1 y el bit de habilitación de todas las interrupciones (GIE) está a 1, se produce la interrupción. 2. Para evitar que se produzca otra interrupción mientras se está atendiendo a otra anterior, el bit GIE se pone a 0. 3. El valor del PC se guarda en la PILA . 4. El PC se carga con el valor 0004h, que es el vector de interrupciones. 5. El programador, debe comenzar la rutina de atención a la interrupción con un salto a la posición de memoria donde se encuentra el programa, seguidamente se guardan todos los registros que puedan ser modificados por ésta, posteriormente, si están habilitadas varias vías de interrupción, se debe explorar el valor de los flag para determinar la causa de la interrupción. 6. Dependiendo de la causa de la interrupción, la rutina de interrupción se bifurca a la subrutina correspondiente. 7. Se deben devolver los valores que tenían los registros antes de producirse la interrupción y se deben borrar por software los flags que indican las fuentes de las interrupciones, antes del retorno al programa principal. 8. Cuando se llega a la última instrucción de la rutina de interrupción, RETURN, se carga el PC con el valor que se guardó inicialmente en la PILA y el bit GIE se pone automáticamente a 1. 55 4.2.4.1 Interrupción externa INT La fuente de interrupciones INT es sumamente importante para atender eventos externos en tiempo real. Cuando en la línea RB0/INT se hace una petición de interrupción, entonces, de forma automática, el bit INTF del registro INTCON se pone a 1 y si el bit GIE=1, se pone en marcha el mecanismo ya comentado de la interrupción. Mediante el bit INTDEG del registro OPTION_REG, se puede seleccionar el flanco activo de RBO/INT, ya que con este puesto a 1, el flanco activo es el de subida y cuando está a 0, el flanco activo es el de bajada. El programa de atención a la interrupción, debe borrar el flag INTF antes de regresar al programa principal, puesto que en caso contrario, al ejecutar la instrucción de retorno de interrupción RETFIE, se volverá a desarrollar el mismo proceso de interrupción. 4.2.4.2 Interrupción por desbordamiento del TMR0 Para activar la interrupción del TMR0, los bit T0IE y GIE del registro INTCON deben de estar a 1; bajo estas condiciones, cuando el temporizador TMR0 se desborda al pasar de FFh a 00h, se activa el flag TMROIF del registro INTCON. 56 Si no se carga de nuevo TMR0 cuando se desborda, éste sigue contando desde 00h hasta FFh. Este registro puede escribirse o leerse en cualquier momento, pero hay que tener en cuenta que al escribir sobre él, se pierden dos ciclos de reloj para la sincronización. El desbordamiento del TMR0 es utilizado para que después de cierto número de veces que se halla desbordado hagan el equivalente a un segundo, lo cual es utilizado para controlar el tiempo de apertura y de cierre. Cuando se carga el registro TMR0 con un valor XXh, éste cuenta FFh-XXh impulsos y el tiempo que tarda en hacerlo viene dado por la siguiente expresión: Temporización = 4 . Tosc . (256 –N10). Rango del Divisor de Frecuencia 4.2.4.3 Interrupción por cambio de estado en los pines RB7:RB4. Para activar la interrupción por cambio de nivel en los pines <RB7:RB4>, los bits RBIE y GIE del registro INTCON deben de estar a 1; bajo éstas condiciones, cuando se produce un cambio de nivel en cualquiera de los pines RB7:RB0, se activa el flag RBIF del registro INTCON. 57 4.3 Dispositivos de accionamiento El optoacoplador es un dispositivo de disparo para los triacs, a esta parte del proyecto se le conoce como etapa de potencia (ver figura 4.7.). Se utilizan dos optoacopladores para el control de dirección de los motores. Figura 4.7 Etapa de potencia Estos elementos sustituirán los elementos electromecánicos (relevadores), que presentan las tarjetas de control de la marca SEG, de esta manera se eliminaran los problemas con los relevadores, se mejorara la velocidad de conmutación y dará una mejor apariencia a la tarjeta. El diseño PCB del proyecto terminado, se encuentran en los anexos de este documento. 58 4.3.1 Uso del triac Triac1: Después de poner el triac1 en estado de conducción, permite que fluya la corriente eléctrica en el embobinado del motor, haciendo girar el rotor en sentido de las manecillas del reloj lo que causa que la puerta se dirija a la posición de apertura (ver figura 4.8). Figura 4.8 Control del triac1 El tiempo que se mantiene en estado de conducción el triac1 depende del tiempo que halla sido almacenado en las variables: TIME01, T01, durante la rutina de programación del microcontrolador. 59 Triac2: Después de poner el triac2 en estado de conducción, permite que fluya la corriente eléctrica en el embobinado del motor, haciendo girar el rotor en sentido anti horario de las manecillas del reloj, lo que causa que la puerta se dirija a la posición de cierre (ver figura 4.9). Figura 4.8 Control del triac2 El tiempo que se mantiene en estado de conducción el triac2 depende del tiempo que halla sido almacenado en las variables: TIME04, T4, durante la rutina de programación del microcontrolador. 60 NOTA: Para poner en marcha al motor, es necesario que reciba un pulso del receptor. 4.4 Fuente de alimentación Como cualquier otro dispositivo electrónico, el circuito para el control de velocidad requiere de una fuente de alimentación de corriente continua para su funcionamiento, por lo tanto, se diseñó una fuente de alimentación (ver figura 4.8). Figura 4.8 diagrama de la fuente de alimentación Una fuente de alimentación requiere de los siguientes aspectos: Transformación. Este paso es en el que se consigue reducir la tensión de entrada a la fuente de 240v ó 127v, que son los que proporciona la red eléctrica de la Comisión Federal de Electricidad. 61 Esta parte del proceso de transformación, como bien indica su nombre, se realiza con un transformador de bobina (ver figura 4.8). La salida de este proceso generará una tensión de 5 a 12 voltios. Figura 4.8 Transformador de bobina Rectificación La corriente que proporciona la Comisión Federal de Electricidad es alterna, esto quiere decir, que sufre variaciones en su línea de tiempo; con la palabra variaciones, se alude a las variaciones de tensión, por tanto, la tensión es variable, no siempre es la misma. Lo que se intenta con esta fase, es pasar de corriente alterna a corriente continua a través de un componente que se llama puente de diodos (ver imagen 4.9). Figura 4.9 Puente de diodos 62 Filtrado Después de pasar por la etapa de rectificación, se requiere que la tensión sea constante para alimentar al circuito eléctrico. Lo que se hace en la etapa de filtrado (ver figura 4.10), es estabilizar al máximo la señal, para que no hayan oscilaciones; se consigue con uno o varios condensadores, que retienen la corriente y la dejan pasar lentamente para suavizar la señal, así se logra el efecto deseado. Figura 4.10 Condensador Estabilización En la etapa de estabilización se utilizan los reguladores de tensión (ver figura 4.11), para que cuando aumente o descienda la señal de entrada a la fuente, no afecte a la salida de la misma y no provoque daños al proyecto. Figura 4.11 Regulador de tensión 63 CAPÍTULO V ACTIVIDADES DIVERSAS 5.1 Actividades diversas Durante el periodo de estadía se desarrollaron algunas actividades que no estaban directamente relacionadas con el proyecto. Enseguida se describen algunas de las actividades que se realizaron durante la estadía en la empresa. 5.1.1 Capacitación sobre los equipos Se capacitó a algunas personas del grupo FIRE SYSTEM que querían conocer las características y cualidades de los equipos de la marca SEG. Para esto, se impartió un curso sobre los equipos con los que cuenta la empresa y que tuvo una duración de 12 horas repartidas en tres sesiones. Al terminar la capacitación se les hizo entrega de un reconocimiento que los habilita como instaladores. 5.1.2 Solución de problemas con equipos Se ayudó a algunos instaladores a resolver fallas y dudas, con los equipos instalados en diferentes puntos de la ciudad como: cercas eléctricas, alarmas, portones automáticos y teclados de acceso. 65 5.1.3 Cambio de los equipos dañados Se cambiaron varios productos, que presentaban problemas de soldadura en las tarjetas, relevadores pegados, triac’s dañados, paros magnéticos cerrados, receptores dañados, estatores quemados, entre otros desperfectos que suelen suceder en el ámbito electrónico. 5.1.4 Apoyo en la instalación de los equipos Se apoyó en una instalación de pistones hidráulicos, en la que el instalador no había trabajado con estos equipos. Esta instalación duró 8 horas aproximadamente, ya que se trabajó con una tarjeta de control, que no pertenecía a las distribuidas por la empresa. 66 CAPÍTULO VI EVALUACIÓN ECONÓMICA Y RESULTADOS OBTENIDOS 6.1 Evaluación económica. En la evaluación económica se presentan los costos de los componentes que se utilizaron en la construcción para el control de velocidad para los motores SEG, ver tabla 2.5 y los gastos adicionales en la tabla 2.6 Nombre Precio unitario en Precio pesos total Cantidad Transformador de tensión 1 78 78 Microcontrolador 1 86 86 Resistencias eléctricas 20 .25 5 Potenciómetro 1 8 8 Puente de diodos 1 3 3 Placa de fenolica 1 15 15 Triac TB08 3 11 33 Diac 1 5 5 Regulador de tensión LM7812 1 9 9 Regulador de tensión LM7805 1 9 9 Cristal de cuarzo de 4MHz 1 14 14 Condensador cerámico de 22pf 3 1 3 Condensador cerámico de 2.2nf 1 .9 .9 1 3 3 Condensador electrolítico 2.2µf 2 1 2 Condensador electrolítico 1µf 2 1 2 Condensador electrolítico 2200µf 68 Push button 2 1.5 3 Relevador 2 10 20 Base troquelada 1 9 18 Transistor C547 1 1 1 Caja plástica para intemperie 1 80 80 MOC3052 2 11 22 $ 419.9 Total de gastos Tabla 2.5 Evaluación económica Gastos adicionales Dispositivos de 70 soldado Fabricación del 300 diseño Mano de obra 250 Gastos de componentes 419.9 Subtotal 1039.9 I.V.A 155.985 Total 1195.885 Costo total del control $ 1250.00 Tabla 2.6 Evaluación económica 69 6.2 Resultados obtenidos Finalmente se logró el objetivo planteado desde el principio. Siempre se estuvieron realizando varias pruebas, para que no hubiera fallas con el circuito al final de la estadía, pero lo que realmente interesa es que se resolvió el problema que la empresa MEXPPAR QUERÉTARO planteó, que era el de reducir la velocidad de los motores. 70 ANEXOS 1. Diagrama de flujo del proyecto Inicio TIME1, TIME01, T1, T01, TIME4, TIME04, T4, T04, LED, REG1, REG2, D_TIME01, D_TIME04, D_T01 D_T04, DIR B Configuración de entradas y salidas, habilitación de interrupciones No Checa bandera de interrupción por cambio de estado de los pines RB4:RB7 Si Borro bandera INTF No Si Cambio de estado de RB4 (Programación) No No Cambio de estado de RB5 (Receptor) Cambio de estado de RB6 (Botonera) Prog Si Recp Si Bot Programación Prog Prende LED de programación, limpia variables No Si Checa pulso por RB5 Enciende el triac, Enciende el timer, Enciende LED AB Borra bandera INTF Verifica desbordamiento de timer1 No Si Borra bandera de desbordamiento de timer1 Suma uno a la variable TIME1 No TIME1=2 Si Si RB5=1 Suma uno a la variable TIME01, Limpia la variable TIME1 Enciende el dimmer Verifica desbordamiento de timer1 No Si Borra bandera de desbordamiento de timer1 Suma uno a la variable T1 No T1=2 Si RB5=1 Si A No Apaga triac, apaga dimmer, apaga LED AB, apaga timer Suma uno a la variable T01, Limpia la variable T1 Programación Enciende el triac2, Enciende el timer, Enciende LED FC Borra bandera INTF A No Verifica desbordamiento de timer1 Si Borra bandera de desbordamiento de timer1 Suma uno a la variable TIME4 No Si Suma uno a la variable TIME4=2 TIME04, Limpia la variable TIME4 No Si RB5=1 No Enciende el dimmer Verifica desbordamiento de timer1 Si Borra bandera de desbordamiento de timer1 Suma uno a la variable T4 No T4=2 Si RB5=1 Si B No Apaga triac2, apaga dimmer, apaga LED FC, apaga timer, apaga LED de programación Suma uno a la variable T04, Limpia la variable TIME4 Receptor Recp Copia valores de TIME01, TIME04, T01, T04; a,D_TIME01, D_TIME04, D_T01, D_T04, enciende triac1 Si No DIR=1 No No Verifica desbordamiento de timer1 Verifica desbordamiento de timer1 Si Si Borra bandera TMR1IF suma uno a la variable TIME1, enciende triac1, LED AB Borra bandera TMR1IF suma uno a la variable TIME4, enciende triac2, LED FC No TIME1=2 TIME4=2 No Si Si Resta uno a la variable D_TIME01, Limpia la variable TIME1 Resta uno a la variable D_TIME04, Limpia la variable TIME4 No No D_TIME01= 0 D_TIME04= 0 Si Si Enciende el dimmer Enciende el dimmer Verifica desbordamiento de timer1 Verifica desbordamiento de timer1 No Si Si Borra bandera TMR1IF Suma uno a la variable TIME4 Borra bandera TMR1IF Suma uno a la variable TIME1 TIME4=2 TIME1=2 No No Si Si Resta uno a la variable D_T01, Limpia la variable TIME1 Resta uno a la variable D_T01, Limpia la variable TIME4, DIR No No D_T04= 0 Si B Apaga triac1, triac2, dimmer D_T01= 0 Si No Botonera Bot Copia valores de TIME01, TIME04, T01, T04; a,D_TIME01, D_TIME04, D_T01, D_T04, enciende triac1 No Si DIR=1 No Verifica desbordamiento de timer1 Verifica desbordamiento de timer1 Si Si Borra bandera TMR1IF, INTF; suma uno a la variable TIME1, enciende triac1, LED AB Borra bandera TMR1IF, INTF; suma uno a la variable TIME4, enciende triac2, LED FC No TIME1=2 TIME4=2 Resta uno a la variable D_TIME01, Limpia la variable TIME1 Resta uno a la variable D_TIME04, Limpia la variable TIME4 No D_TIME01= 0 D_TIME04= 0 Si Si Enciende el dimmer Enciende el dimmer No Verifica desbordamiento de timer1 Verifica desbordamiento de timer1 Borra bandera TMR1IF Suma uno a la variable TIME4 Borra bandera TMR1IF Suma uno a la variable TIME1 TIME4=2 TIME1=2 Resta uno a la variable D_T01, Limpia la variable TIME1 Resta uno a la variable D_T01, Limpia la variable TIME4, DIR B D_T01= 0 D_T04= 0 Si No Si Si No No Si Si No No Si Si No No Apaga triac1, triac2, dimmer, LED ab, LEDfc Si No 2. Programa desarrollado para el proyecto. LIST P=16F876A #include <P16F876A.INC> ; Configuración de puertos TIME1 EQU 0X21 TIME01 EQU 0X22 T1 EQU 0X23 T01 EQU 0X24 TIME4 EQU 0X2D TIME04 EQU 0X2E T4 EQU 0X2F T04 EQU 0X30 LED EQU 0X31 REG1 EQU 0X32 REG2 EQU 0X33 D_TIME01 EQU 0X34 D_TIME04 EQU 0X35 D_T01 EQU 0X36 D_T04 EQU 0X37 DAB EQU 0X38 DAB1 EQU 0X39 DFC EQU 0X3A DFC1 EQU 0X3B DIR EQU 0X3C ORG 0X04 GOTO FOTOCELDAS ORG 0x00 GOTO inicio ORG 0X05 ; CONFIGURACION Y LIMPIEZA DE PUERTOS ; inicio BSF STATUS,RP0 MOVLW B'00000000' MOVWF TRISA MOVLW B'11110001' MOVWF TRISB MOVLW B'00000000' ; seleccionando banco1 ; puertoA salidas ; puertob entradas y salidas ; puertoc salidas MOVWF TRISC BCF OPTION_REG,6 ; seleccionamos flanco descendente BCF STATUS,RP0 CLRF PORTA ; limpio el puerto A CLRF PORTB ; limpio el puerto B CLRF PORTC ; limpio el puerto C ; HABILITANDO INTERRUPCIONES BSF INTCON,GIE ; habilitamos todas las interrupciones BCF INTCON,INTE ; interrupcion por RB0 BCF INTCON,T0IF ; borro bandera de interrupcion del TIMER BCF INTCON,INTF ; borro bandera de interrupcion del TIMER BCF INTCON,RBIF ; borro bandera por cambio de (RB4:RB7) ; ESPERA TAREA CHECAR BTFSS INTCON,RBIF GOTO CHECAR BTFSC PORTB,6 ; SEÑAL DE LA BOTONERA GOTO OPERACION BTFSC PORTB,5 ; SEÑAL DEL RECEPTOR GOTO OPERACION BTFSC PORTB,4 ; BOTÓN DE PROGRAMACION GOTO PROGRAMACION BCF INTCON,RBIF GOTO CHECAR ; SERVICIO DE PROGRAMACION PROGRAMACION CLRF TIME1 CLRF TIME01 CLRF TIME4 CLRF TIME04 CLRF T1 CLRF T01 CLRF T4 CLRF T04 CLRF LED CLRF DIR CLRF D_TIME01 CLRF D_TIME04 CLRF D_T01 ; Se limpian todas las variables utilizadas CLRF D_T04 BSF PORTC,4 ; Se enciende el LED de programación ; RECONOCIENDO LOS TIEMPOS DE RECORRIDO PROG BTFSS PORTB,5 ; espera un pulso para iniciar GOTO PROG BSF PORTC,0 ; enciende el triac1 BSF PORTC,1 ; enciende el LED DE AB MOVLW B'00100001' MOVWF T1CON CLRF TMR1H CLRF TMR1L ; se enciende y configura el timer ; inicialización del timer1 DESVORDAR1 BTFSS PIR1,TMR1IF ; desbordamiento timer1 GOTO DESVORDAR1 CALL INC1 BTFSS PORTB,5 ; espera pulso para empezar a reducir la velocidad GOTO DESVORDAR1 BSF PORTC,5 ; se habilita el dimmer DESV1 BTFSS PIR1,TMR1IF ; desbordamiento del timer GOTO DESV1 CALL ITR1 ; llama a rutina para incremento del tiempo de reducción BTFSS PORTB,5 ; espera pulso para detener el movimiento GOTO DESV1 BCF T1CON,0 ; apagamos el timer BCF PORTC,0 ; se apaga el triac1 BCF PORTC,1 ; se apaga el LED indicador BCF PORTC,5 ; se apaga el dimmer CALL RETARDO ; llama a la rutina de aviso ; RETORNO DEL PRIMARIO BSF PORTC,2 ; enciende el triac2 BSF PORTC,3 ; enciende el LED DE FC BSF T1CON,0 ; enciende el timer DESVORDAR4 BTFSS PIR1,TMR1IF ; desbordamiento timer1 GOTO DESVORDAR4 CALL INC4 ; llama a rutina para incremento del tiempo de reducción BTFSS PORTB,5 ; espera pulso para empezar a reducir la velocidad GOTO DESVORDAR4 BSF PORTC,5 ; se habilita el dimmer DESV4 BTFSS PIR1,TMR1IF ; verifica desbordamiento del timmer GOTO DESV4 CALL ITR4 ; llama a rutina para incremento del tiempo de reduccion BTFSS PORTB,5 ; espera pulso para detener el movomiento GOTO DESV4 BCF T1CON,0 ; apagamos el timer BCF PORTC,2 ; se apaga el triac2 BCF PORTC,3 ; se apaga LED de fc BCF PORTC,5 ; se apaga el dimmer BCF PORTC,4 ; apaga LED de programación CALL RETARDO ; llama a la rutina de aviso BCF ; borro bandera de interrupción INTCON,RBIF GOTO CHECAR ;RUTINA PARA INCREMENTAR EL TIEMPO1 INC1 BCF PIR1,TMR1IF MOVLW 0X01 ADDWF TIME1 MOVLW 0X02 XORWF TIME1,0 ; borra bandera de desbordamiento ; Suma uno a la variable TIME1 ; compara la variable TIME1 con dos BTFSS STATUS,Z GOTO DESVORDAR1 MOVLW 0X01 ADDWF TIME01 CLRF TIME1 ; Suma uno a la variable TIME01 ; Limpia variable TIME1 RETURN ; RUTINA PARA INCREMENTAR EL TIEMPO2 INC4 BCF PIR1,TMR1IF MOVLW 0X01 ADDWF TIME4 MOVLW 0X02 XORWF TIME4,0 BTFSS STATUS,Z GOTO DESVORDAR4 MOVLW 0X01 ; borra bandera de desbordamiento ; Suma uno a la variable TIME1 ; compara la variable TIME4 con dos ADDWF CLRF TIME04 TIME4 ; Limpia variable TIME4 RETURN ; INCREMENTO DEL TIEMPO DE REDUCCION PARA EL MOTOR2 ITR1 BCF PIR1,TMR1IF MOVLW 0X01 ADDWF T1 MOVLW 0X02 XORWF T1,0 ; borra bandera de desbordamiento ; Suma uno a la variable T1 ; compara la variable T1 con dos BTFSS STATUS,Z GOTO DESV1 MOVLW 0X01 ADDWF T01 CLRF T1 ; Suma uno ala variable T01 ; Limpia variable T1 RETURN ; INCREMENTO DEL TIEMPO DE REDUCCION PARA EL MOTOR1 ITR4 BCF PIR1,TMR1IF MOVLW 0X01 ADDWF T4 MOVLW 0X02 XORWF T4,0 ; borra bandera de desbordamiento ; Suma uno a la variable T4 ; Compara la variable T4 con dos BTFSS STATUS,Z GOTO DESV4 MOVLW 0X01 ADDWF T04 CLRF T4 ; Suma uno ala variable T04 ; Limpia variable T4 RETURN ; Rutina de retardo RETARDO MOVLW 0XFF ; cargo los registros REG1 y REG2 MOVWF REG1 ; con el valor de ffh MOVLW 0XFF MOVWF REG2 DEC_REG1 DECFSZ REG1,1 GOTO DEC_REG1 DEC_REG2 ; se decrementa de uno en uno la variable REG2 ; REG1 DECFSZ REG2,1 GOTO DEC_REG2 MOVLW 0X01 ADDWF LED MOVLW 0XFF XORWF LED,0 ; se decrementa de uno en uno la variable REG2 ; REG2 BTFSS STATUS,Z GOTO RETARDO CLRF LED RETURN ; SELECCION DE DIRECCION OPERACION BSF T1CON,0 ; encendemos el timer ; se copia el valor de las variables TIME01,T01,TIME04,T04 a las variables D_TIME01, D_T01, ;D_TIME04, D_T04 MOVF TIME01,W MOVWF D_TIME01 MOVF TIME04 MOVWF D_TIME04 MOVF T01,W MOVWF D_T01 MOVF T04,W MOVWF D_T04 MOVLW 0X01 ADDWF DIR MOVLW 0X01 XORWF DIR,0 BTFSS STATUS,Z GOTO D_FCX GOTO D_ABX D_ABX BSF PORTC,1 ; Se enciende el LED indicador de ab BSF PORTC,0 ; enciende el triac1 D_AB BTFSS PIR1,TMR1IF ; verifica desbordamiento del timer GOTO D_AB GOTO D__AB ; llama a rutina para reducción del tiempo BCF ; Borra la variable de desbordamiento del timer D__AB PIR1,TMR1IF MOVLW 0X01 ; carga w 1 ADDWF DAB ; Suma uno a la variable DAB MOVLW 0X02 XORWF DAB,0 ; Compara la variable DAB con dos BTFSS STATUS,Z GOTO D_AB CLRF DAB MOVLW 0X01 ; carga w 1 SUBWF D_TIME01,F ; Resta uno ala variable D_TIME01 MOVLW 0X00 XORWF D_TIME01,0 ; Compara la variable D_TIME01 con cero BTFSS STATUS,Z GOTO D_AB BSF PORTC,5 ; habilita dimmer D_AB1 BTFSS PIR1,TMR1IF ; verifica desbordamiento del timer GOTO D_AB1 GOTO D__AB1 ; llama rutina de reducción del D_T01 D__AB1 BCF PIR1,TMR1IF ; borro bandera de interrupción MOVLW 0X01 ; carga w 1 ADDWF DAB ; Suma uno a la variable DAB MOVLW 0X02 XORWF DAB,0 ; Compara la variable DAB con dos BTFSS STATUS,Z GOTO D_AB1 CLRF DAB MOVLW 0X01 ; carga w 1 SUBWF D_T01,F ; Resta uno ala variable D_T01 MOVLW 0X00 XORWF D_T01,0 ; Compara la variable DAB con cero BTFSS STATUS,Z GOTO D_AB1 BCF T1CON,0 ; apagamos el timer BCF PORTC,0 ; se apaga el triac1 BCF PORTC,1 ; se apaga led de ab BCF PORTC,5 ; se apaga el dimmer GOTO CHECAR ;RUTINA PARA CIERRE D_FCX BCF INTCON,RBIF ; Borra la variable de desvordamiento del timer BCF INTCON,INTF ; Borra la bandera de interrupción por de RB0 BSF INTCON,INTE ; Habilita la interrupción por RB0 BSF INTCON,GIE ; habilitamos todas las interrupciones BSF PORTC,2 ; enciende el triac1 BSF PORTC,3 ; enciende el led de fc D_FC BTFSS PIR1,TMR1IF ; verifica desbordamiento del timer GOTO D_FC GOTO D__FC ; llama a rutina para reducción del tiempo BCF ; Borra la variable de desbordamiento del timer D__FC PIR1,TMR1IF MOVLW 0X01 ; carga w 1 ADDWF DFC ; Suma uno ala variable DFC MOVLW 0X02 XORWF DFC,0 ; Compara la variable DFC con dos BTFSS STATUS,Z GOTO D_FC CLRF DFC MOVLW ; Limpia la variable DFC 0X01 ; carga w 1 SUBWF D_TIME04,F ; Resta uno ala variable D_TIME04 SUBWF D_TIME01,F ; Resta uno ala variable D_TIME01 MOVLW 0X00 XORWF D_TIME04,0 ; compara la variable D_TIEME04 con cero BTFSS STATUS,Z GOTO D_FC BSF PORTC,5 ; habilita dimmer D_FC1 BTFSS PIR1,TMR1IF ; verifica desvordamiento del timmer GOTO D_FC1 GOTO D__FC1 ; llama rutina de reduccion del D_T01 D__FC1 BCF PIR1,TMR1IF ; Borra la variable de desvordamiento del timer MOVLW 0X01 ; carga w 1 ADDWF DFC ; Suma uno ala variable DFC MOVLW 0X02 XORWF DFC,0 BTFSS STATUS,Z ; Compara la variable DFC con dos GOTO D_FC1 CLRF DFC MOVLW ; limpia la variable DFC 0X01 SUBWF D_T04,F MOVLW 0X00 XORWF D_T04,0 ; carga w con 1 ; resta uno ala variable D_T04 ; compara la variable D_T04 con cero BTFSS STATUS,Z GOTO D_FC1 BCF INTCON,INTE ; borra la variable de desbordamiento del timer BCF T1CON,0 ; apagamos el timer BCF PORTC,2 ; se apaga el triac1 BCF PORTC,3 ; se apaga el led de fc BCF PORTC,5 ; se apaga el dimmer CLRF DIR GOTO CHECAR ; FOTOCELDAS DE EMERGENCIA FOTOCELDAS BCF PORTC,2 ; se apaga el triac1 BCF PORTC,3 ; se apaga led de ab BCF INTCON,INTF ; se deshabilitan las interrupciones por RB0 GOTO D_ABX END 3. Diseño del PCB utilizado. Vista superior del PCB Vista inferior del PCB 4. Manual de operación. La tarjeta “control de velocidad” requiere una alimentación de 120 v de corriente alterna para su funcionamiento. La tarjeta cuenta con: Fuente de 12 vcc para accesorios. Una entrada para receptor. Una entrada para foto-celdas Una entrada para botón Salidas para un motor monofásico sincrono (ab, fc, c) Entrada para condensador. Entrada para línea de corriente alterna. A continuación se muestran las conexiones necesarias para el correcto funcionamiento de la tarjeta: Conexión del motor. Para conectar el motor es necesario identificar cual es el común del motor y sus giros, tomando en cuenta que la primera operación que realiza la tarjeta es abrir des pues de haber entrado en programación. La conexión necesaria se puede observar en la figura siguiente. Conexión del receptor. La tarjeta requiere de un receptor que cuente con un contacto normalmente abierto Y que al ser activado mande un pulso. Para que la tarjeta realice la operación correspondiente. La conexión necesaria se puede observar en la figura siguiente Conexión de foto-celdas. Las foto-celdas, son un dispositivo de seguridad que pueden ser conectadas a la tarjeta para prevenir accidentes, en el momento del cierre. Cuando las foto-celdas se activan mandan un pulso a la tarjeta y la puerta se abre para no provocar accidentes. La conexión necesaria se puede observar en la figura siguiente Conexión de la botonera. La tarjeta tiene entrada para un botón, con la finalidad de poder operar las puertas sin la necesidad del control. La conexión necesaria se puede observar en la figura siguiente. Programación de la tarjeta. La tarjeta para el control de velocidad, requiere de un proceso muy sencillo de programación, para el cual se requiere seguir los siguientes pasos. 1. asegurarse de que la tarjeta este bien conectada. 2. presionar al botón de programación de la tarjeta, en ese momento deberá encender un LED indicador. 3. presionar el botón del transmisor, para iniciar el recorrido. 4. dar un pulso con el control remoto, para iniciar la reducción de velocidad. 5. dar un pulso con el control remoto, para detener el movimiento de los motores. La tarjeta se detiene brevemente y activa el motor hacia la posición de cierre. 6. dar un pulso en el control para iniciar la reducción de velocidad. 7. dar un pulso en el control para detener el movimiento del motor. NOTA: Después de haber programado el tiempo de recorrido para apertura y cierre, es necesario desconectar el común del motor y poner en funcionamiento la tarjeta para observar si los tiempos corresponden a los programados. CONCLUSIONES Conclusiones Al final de la estadía se logró terminar el proyecto, dando un resultado satisfactorio al empresario. Realizar mi estadía en una empresa dedicada a la automatización de portones y sistemas de seguridad electrónica me dejó muy satisfecho, ya que me permitió tener un panorama más amplio de este ambiente, y a la vez me dejó más en claro qué es lo que quiero y qué es lo que me gusta. El poder haber participado en la realización de un proyecto de este tipo me ha permitido aplicar mis conocimientos adquiridos durante mi carrera, así como reforzarlos y adquirir nuevos conocimientos, pues el ámbito de la electrónica está día con día más sofisticado y siempre hay algo nuevo que aprender. El estar en contacto directo con los clientes y proveedores de la empresa, mejoró en mí la capacidad de convencimiento y la habilidad para explicar las cosas de manera clara y precisa. Además pude darme cuenta, que algunas personas entienden las cosas casi de manera inmediata y que hay personas a las cuales les resulta complicado entender las cosas rápidamente. 72 1. Diagrama de flujo del proyecto Inicio TIME1, TIME01, T1, T01, TIME4, TIME04, T4, T04, LED, REG1, REG2, D_TIME01, D_TIME04, D_T01 D_T04, DIR B Configuración de entradas y salidas, habilitación de interrupciones No Checa bandera de interrupción por cambio de estado de los pines RB4:RB7 Si Borro bandera INTF No Si Cambio de estado de RB4 (Programación) No No Cambio de estado de RB5 (Receptor) Cambio de estado de RB6 (Botonera) Prog Si Recp Si Bot Programación Prog Prende LED de programación, limpia variables No Si Checa pulso por RB5 Enciende el triac, Enciende el timer, Enciende LED AB Borra bandera INTF Verifica desbordamiento de timer1 No Si Borra bandera de desbordamiento de timer1 Suma uno a la variable TIME1 No TIME1=2 Si Si RB5=1 Suma uno a la variable TIME01, Limpia la variable TIME1 Enciende el dimmer Verifica desbordamiento de timer1 No Si Borra bandera de desbordamiento de timer1 Suma uno a la variable T1 No T1=2 Si RB5=1 Si A No Apaga triac, apaga dimmer, apaga LED AB, apaga timer Suma uno a la variable T01, Limpia la variable T1 Programación Enciende el triac2, Enciende el timer, Enciende LED FC Borra bandera INTF A No Verifica desbordamiento de timer1 Si Borra bandera de desbordamiento de timer1 Suma uno a la variable TIME4 No Si Suma uno a la variable TIME4=2 TIME04, Limpia la variable TIME4 No Si RB5=1 No Enciende el dimmer Verifica desbordamiento de timer1 Si Borra bandera de desbordamiento de timer1 Suma uno a la variable T4 No T4=2 Si RB5=1 Si B No Apaga triac2, apaga dimmer, apaga LED FC, apaga timer, apaga LED de programación Suma uno a la variable T04, Limpia la variable TIME4 Receptor Recp Copia valores de TIME01, TIME04, T01, T04; a,D_TIME01, D_TIME04, D_T01, D_T04, enciende triac1 Si No DIR=1 No No Verifica desbordamiento de timer1 Verifica desbordamiento de timer1 Si Si Borra bandera TMR1IF suma uno a la variable TIME1, enciende triac1, LED AB Borra bandera TMR1IF suma uno a la variable TIME4, enciende triac2, LED FC No TIME1=2 TIME4=2 No Si Si Resta uno a la variable D_TIME01, Limpia la variable TIME1 Resta uno a la variable D_TIME04, Limpia la variable TIME4 No No D_TIME01= 0 D_TIME04= 0 Si Si Enciende el dimmer Enciende el dimmer Verifica desbordamiento de timer1 Verifica desbordamiento de timer1 No Si Si Borra bandera TMR1IF Suma uno a la variable TIME4 Borra bandera TMR1IF Suma uno a la variable TIME1 TIME4=2 TIME1=2 No No Si Si Resta uno a la variable D_T01, Limpia la variable TIME1 Resta uno a la variable D_T01, Limpia la variable TIME4, DIR No No D_T04= 0 Si B Apaga triac1, triac2, dimmer D_T01= 0 Si No Botonera Bot Copia valores de TIME01, TIME04, T01, T04; a,D_TIME01, D_TIME04, D_T01, D_T04, enciende triac1 No Si DIR=1 No Verifica desbordamiento de timer1 Verifica desbordamiento de timer1 Si Si Borra bandera TMR1IF, INTF; suma uno a la variable TIME1, enciende triac1, LED AB Borra bandera TMR1IF, INTF; suma uno a la variable TIME4, enciende triac2, LED FC No TIME1=2 TIME4=2 Resta uno a la variable D_TIME01, Limpia la variable TIME1 Resta uno a la variable D_TIME04, Limpia la variable TIME4 No D_TIME01= 0 D_TIME04= 0 Si Si Enciende el dimmer Enciende el dimmer No Verifica desbordamiento de timer1 Verifica desbordamiento de timer1 Borra bandera TMR1IF Suma uno a la variable TIME4 Borra bandera TMR1IF Suma uno a la variable TIME1 TIME4=2 TIME1=2 Resta uno a la variable D_T01, Limpia la variable TIME1 Resta uno a la variable D_T01, Limpia la variable TIME4, DIR B D_T01= 0 D_T04= 0 Si No Si Si No No Si Si No No Si Si No No Apaga triac1, triac2, dimmer, LED ab, LEDfc Si No BIBLIOGRAFÍA Libros consultados: Angulo Usategui, José María; Romero Yesa, Susana; Angulo Martínez, Ignacio Microcontroladores PIC 2ª parte diseño práctico de aplicaciones 2ª. ed. McGraw-Hill 2006. 211 págs. Benavent García, José Manuel; Abellán García, Antonio; Figueres Amorós, Emilio Electrónica de potencia teoría y aplicaciones 1ª. ed. Valencia McGraw Hill 1999. 235 págs. L. Floyd, Thomas Dispositivos electrónicos 2ª. ed. Limusa 1998. 832 Págs. Páginas de Internet consultadas: Monasterio de educación y ciencia (2001. October 5). Motor Asíncrono. Recuperado el 12 de junio de 2006, de http://endrino.cnice.mecd.es/~jhem0027/maquinaasincrona/motorasincrono1.htm Unicrom (2005). El triac y sus aplicaciones. Recuperado el 12 de junio de 2006, de http://www.unicrom.com/Tut_triac.asp Unicrom (2004). El MOC305.Recuperado el 21 de julio de 2006, de http://www.unicrom.com/Tut_triac.asphttp://pdf1.alldatasheet.com/datasheetpdf/view/5041/MOTOROLA/MOC3052.html electronicaupao (2003-2006). Técnicas de trasfer. Recuperado el 21 de julio de 2006, de http://electronicaupao.blogspot.com/2006/07/tecnologa-smd-en-trujillo.html Microchip (2003-2006). El PIC16F876. Recuperado el 21 de julio de 2006, de http://www.microchip.com/stellent/idcplg?IdcService=SS_GET_PAGE&nodeId=19 99&ty=&dty=&section=&NextRow=&ssUserText=PIC16F876A 74