1 CAPITULO I INTRODUCCION La región de Magallanes y

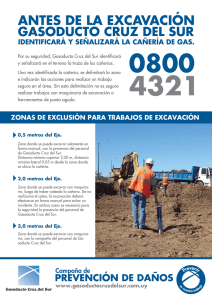

Anuncio