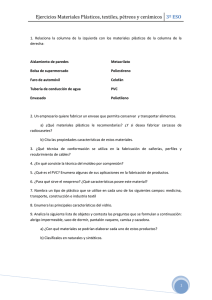

1. - Biblioteca SENA

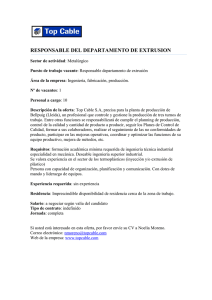

Anuncio