aditivos para la eliminación de la contracción del

Anuncio

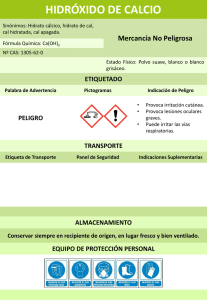

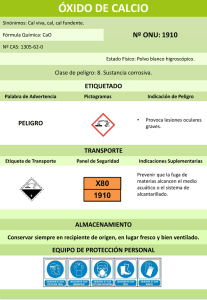

ADITIVOS PARA LA ELIMINACIÓN DE LA CONTRACCIÓN DEL CEMENTO Quisiera hacer algunas consideraciones sobre los aditivos anti contracción para cemento, hormigón y hormigón armado. En los últimos tiempos parece haber despertado un gran interés el tema de la contracción del cemento, considerándolo como un problema determinante y primario en la degradación del mismo. Todo esto me parece muy justo, tanto es así que presenté en 1992 una solicitud de patente para un aditivo anti contracción y / o expansivo. Se están proponiendo en el mercado de parte de las grandes empresas, varios productos, especificando, que se limitan simplemente a reducir en modo parcial la contracción, pero no totalmente. Se leen muchas publicaciones a tal propósito, incluso por numerosos luminares del sector. Yo no soy un luminar del sector, pero estoy trabajando en esto hace más de cuarenta años y quisiera precisar algunas cosas. Estoy totalmente de acuerdo sobre el hecho de que el principal problema que causa la contracción es la relación A/C y la relación I/C, pero es más la relación A/C. Como es bien sabido, para poder trabajar el cemento necesitamos de mucha más agua de la que a él le sirve, y sabemos también que esta agua ocupa un lugar bastante importante, que después queda vacío en el momento de la evaporación de la misma. Por lo tanto por lógica se podría deducir que si logramos resolver el problema del agua en exceso, deberíamos eliminar definitivamente el problema de la contracción. Para resolver el problema del agua en exceso según mi opinión hay pocas posibilidades: -O inventar un súper fluidificante capaz de poner fluida la mezcla con el agua que estrictamente necesita el cemento para reaccionar. En este caso deberíamos considerar como resolver el problema de la evaporación y como podríamos cuantificarla en modo exacto. Esto me parece un poco difícil, en cuanto las variables son casi infinitas y el mundo es grande y muy diverso. -O inventar un sistema por el cual el agua evapore solo después de que el cemento se encuentre totalmente endurecido, de forma tal de no poder contraerse más. Situación la cual, también me parece casi imposible. Entendido esto y evaluando que a nivel de fluidificantes en estos últimos años se han realizado enormes progresos, no creo que por el momento podríamos llegar al top del fluidificante milagrosos. Últimamente se está hablando mucho del nuevo o cuasi nuevo aditivo definido SRA (Shrinkage Reducing Admixture), el cual, contrariamente a lo que se piensa no reduce la evaporación del agua, pero actúa disminuyendo la contracción de la retracción higrométrica por consecuencia de la diminución de la tensión superficial del agua que queda en los poros capilares, tanto es verdad que los productores hablan de reducción de la contracción y no de la eliminación de la misma. Algunos autores están hablando de un compendio o mezcla de aditivos, por lo menos tres, que son: fluidificante, SRA y oxido de cal; esta me parece una buena solución, es más digo que quizás sea la única que pueda resolver el problema, pero veamos de analizar la cosa atentamente. Relativamente a los fluidificantes parece que tenemos una elección suficiente y eficiente de adaptarse a cualquier tipo de empleo. SRA del cual todavía sabemos muy poco, pero lo suficiente para entender que es un agente tensio-activo en condiciones de intervenir sobre la tensión superficial de los meniscos del agua presente en los poros capilares, hasta al punto que quizás no sirve incluso para proteger el manufacturado en las primeras horas luego de la finalización del trabajo (cosa siempre aconsejable cuando es posible). Todo el problema está por lo tanto, en los micro-capilares que contienen al agua en exceso, y que esta tiende a evaporar en tiempos más o menos breves en función de muchos factores que todos conocemos. Es conocido, que a medida que la pérdida de agua en ambientes insaturados de vapor con UR menor del 95%, se forman los meniscos de agua responsables de la atracción entre las superficies del sólido, constituido principalmente de fibras de C-S-H (silicato de calcio hidrato). La atracción de las fibras, y por lo tanto la contracción, sobre todo los poros con diámetro entre 2,5 y 50 nm (nanómetro) y es tanto mayor cuanto mayor es la tensión superficial. Para concluir, por lo tanto, los productos químicos que constituyen el SRA provocan una reducción de la tensión superficial del agua y por consecuencia son responsables de la reducción de la deformación de la retracción sin modificar la transferencia de agua del hormigón hacia el ambiente insaturado de humedad. Me parece a esto punto que para resolver el problema de la contracción debemos tomar en consideración estos capilares. Por lo general sabemos que en el momento que el agua evapora estos tienden a cerrarse y tenemos la contracción, la cual será mayor en fase plástica e irá disminuyendo luego ya que el cemento endurece y al parecer según algunos, que estas contracciones continúan durante muchos años. He leído de un autor que incluso afirma que después de 28 años se verificaban contracciones. Ahora llega la espontánea pregunta, ¿cómo es posible garantizar una durabilidad de 50 a 100 años como prescribe la nueva normativa Europea? Aquí entra en campo el tercer aditivo citado antes, el óxido de calcio (CaO). Hablemos un poco del mismo. El óxido de calcio (CaO) no es otra cosa que caliza cocida a temperaturas variables entre 950 y 1050˚C, vulgarmente llamadas “cal viva”, la cual a contacto con el agua reacciona en manera violenta y rapidísima. La piedra caliza de la cual deriva, es la misma que es utilizada por las cementeras para producir el cemento, por lo tanto posee una compatibilidad absoluta con el cemento, siendo hijos de la misma madre. Muchos están ya comercializando, usando y hablando de la utilización del óxido de calcio, como agente anti contracción, y esto me acoge con satisfacción, recordándoles mi patente presentada en el 1992. Pero, hay siempre un pero que trastorna todo. Algún autor escribe que utilizar un óxido de calcio, siempre que sea cocido a temperatura de al menos 1000 ˚C, sea la cosa mejor; algún otro escribe, en vez, que sea mejor utilizar para la cocción temperaturas mayores de 1000 ˚C, sin pero precisar cuanto mayores, también los 1050 ˚C que he citato antes para la producción de cal viva, son mayores de los 1000˚C; hemos dicho que la caliza cocida a temperaturas entre los 950 y los 1050 ˚C produce cal viva y que la cal viva a contacto con el agua reacciona rápida y violentamente. Poniendo por lo tanto la cal en la mezcla, apenas colocamos el agua, siendo esta ávida de agua (muy higroscópica), es la primera en tomársela y a reaccionar, y por lo tanto tendremos parte de la expansión durante la mezcla misma. Si queremos ser más precisos, podemos decir que una buena parte reacciona durante la mezcla, y la otra un poco atrasada de todos los componentes y los aditivos de la mezcla, reacciona un poco después y es decir: una parte durante el trasporte, una durante la puesta en obra y la otra en las primas horas después de la puesta, cuando el preparado es todavía en fase plástica, por lo tanto me parece que no se está en condiciones de resolver nuestro problema. Justamente los que comercializan esta cal o este óxido, como lo quieran llamar, ha pensado que ha encontrado una solución; retrasar la reacción en varios modos y con varios productos, por ejemplo revistiendo las partículas en modo que el agua retarde su penetración. Esto se puede hacer, y se puede atrasar por tiempos variables y también bastante largos, pero, y otra vez el pero que trastorna el todo, debemos tener en cuenta que nosotros, podemos atrasar la reacción revistiendo las partículas, pero no nos olvidamos, que una vez que el agua puede penetrar por esta protección, la reacción de la cal será instantánea y violenta y reaccionará toda en una vez o casi de una sola vez. Seguramente las partículas más pequeñas reaccionarán un poco antes y las más grandes un poco después, pero siempre en cuestión de un máximo 2-3 horas, nunca en días. Dicho esto vemos los resultados: -si la revisto poco, tendré toda la reacción al inicio de la fase plástica, y no me quedará nada por las fases de endurecimiento; -si la revisto mucho, no tendré nada en la fase plástica y todo en la fase de endurecimiento y nunca tendré una reacción controlada en el tiempo, en cuanto la cal, como todos los del sector saben, cuando es cocida a las temperaturas superiores a las arriba citadas, pierde casi todo el CO2, en una proporción cercana al 43%. El volumen queda invariado, por lo tanto saldrá del horno con las mismas dimensiones pero mucho más liviana, porque se habrán creado vacios que la hacen muy porosa. Esto contribuye en modo considerable a su inmediata reacción a contacto con el agua, la cual no tiene dificultad a penetrar rápidamente a su interior, favorecida por estos vacios. Por lo tanto el hecho de revestirla para retrasar la reacción, me parece que sirva de poco, porque o antes o después reaccionara toda de golpe y esto no nos sirve. Si reacciona toda en fase plástica, tendremos una contracción en fase de endurecimiento. Si reacciona en fase de endurecimiento, ya hemos tenido la contracción en fase plástica. Siendo la cal endurecida no tendrá la fuerza de expandir, por suerte, porque si la tendría nos crearía fisuras, y más debemos también tomar en consideración que las cantidades necesarias varían de los 35 a los 50-60 kg por m 3. Para resolver este problema, que yo ya me había preguntado en su tiempo, me he puesto a investigar sobre las posibilidades de atrasar en modo natural la reacción de la cal al contacto con el agua. Después de largas investigaciones, empezadas alrededor de los años ochenta y terminadas en el 92, llegué, no sin esfuerzos y costos, a encontrar la solución, la cual era bastante sencilla, pero al mismo tiempo muy compleja. En cuanto todos y digo todos los productores de cal, de los viejos a los nuevos, han hablado y siempre hablan, del terror de la sobre calcinación o comúnmente llamada cal “cocida a muerte”, sosteniendo que esta no servía a nada, que era un desperdicio de plata, porque después de haber gastado de más en combustibles la se debía tirar, porque inutilizable. Esto me ponía fuera de la dirección y me hacia perder tiempo buscando soluciones imposibles, cuando tan cerca tenia la solución bastante sencilla, y digo bastante porque no es así sencilla como parece, la de extra cocer la cal hasta su sinterización. Esto quiere decir superar los 1600 ˚C, para llegar a esta temperatura con la caliza, que debe ser la más pura posible, con el contenido de carbonado arriba de lo 95%, no es una cosa sencilla, ya que, como los expertos saben, sirven antes que todos refractarios especiales, un horno rotativo (no vertical) particularmente adaptado, con un quemador especial, porque la caliza, en ausencia de fundentes es muy difícil de cocer. En mi experiencia me he dado cuenta que hasta los 1300/1400 ˚C llegamos con algunas dificultades, pero más allá de estas temperatura empiezan los grandes problemas y se presentan de nuevos continuamente. ¿Que pasa a estas temperaturas? Las partículas constituyentes la cal se transforman adensándose transformando una cal, o mejor dicho un oxido de calcio, en un producto compacto muy pesado y de difícil penetración de parte del agua, la cual es obligada a entrar lentamente, un poco a la vez, formando hidrato y después superándolo para formar nuevo hidrato, y así sucesivamente, hasta a llegar al núcleo. Para hacer esto la hidratación necesita mucho tiempo, dependiendo también de la grandeza de la partícula, y aquí entra en juego la molienda y la curva granulométrica, la cual debe tener alguna particularidad, de forma tal de permitir una reacción controlada. Somos nosotros, por lo tanto, los que establecemos que cantidad debe reaccionar en fase plástica, cual en fase del primer endurecimiento, cual en el segundo y así adelante por mucho tiempo. Esto quiere decir que nosotros establecemos los tiempos de reacción y no la casualidad, lo cual nos permite de contrastar la retracción del cemento, y de adaptar el producto a las varias exigencias de los clientes, llegando al punto de personalizarlo. ¿Qué cosa pasa en particular? El oxido ávido de agua se insinúa en los capilares y cuando debería empezar la evaporación del agua y por lo tanto el vaciado del capilar y la relativa contracción del cemento, nuestro óxido absorbe una parte, dejando evaporar la excedente, y aumenta de volumen hasta a adherir a las paredes de los capilares, creando una liviana presión, y espera; Cuando el cemento tiende a contraerse ulteriormente esto ejerce una presión necesaria para mantenerlo estable, y esto continua por muchos años. Cuando termina la acción, porque si es hidratado también el núcleo, a esto punto el cemento esta parado. Esta son las diferencias entre una cal normal tratada y este oxido especialmente preparado, y más las cantidades usadas que son decididamente menores, en cuanto son suficientes 10/15 kg por m 3. No he hablado hasta a ahora de los productos a base de sulfo aluminato, los cuales actúan formando ettringita, porque según los expertos la ettringita definida primaria es benéfica, la segundaria puede hacer muchos daño. Ya sabemos que esta se forma con el propio cemento, si después vamos a agregándole otras como aditivo, y a cuanto prescriben los productores, bastante, de 50/60 kg por m 3, ¿que pasará? Quisiera ahora hablar de los pisos industriales, los cuales dado el espesor reducido y las grandes superficies, son los que crean más problemas de fisuración, principalmente debido a la rápida evaporación del agua, a los tiempos de la puesta en obra, a las dimensiones y a las situaciones climáticas. Todos están de acuerdo que para reducir esto fenómeno, se deben tomar varias precauciones, tipo reducir lo más posible la relación A/C, aumentar por cuanto sea posible la relación I/C, proteger el manufacturado con plástico o tratado con agentes antievaporantes lo más pronto posible, poner una armadura de hierro en el tercio superior del espesor del piso o agregar fibras. Todos están de acuerdo que la armadura en este caso no sirve para reforzar la estructura, sino para contrastar la contracción, poniéndose en tensión. Después de todo esto, además de las juntas de construcción, se deben crear las juntas de contracción, que no siempre son bien realizados. Ahora, hablando de las mallas de hierro puestas en obra en el tercio superior, cuantas veces pensamos que esto se verifique, considerando las dificultades de los jetos, el transito de los vehículos y/o de los obreros, y más cuantas dificultades y costos mayores estos crean a las empresas, tipo el valor de la malla, su puesta en obra, las dificultades de los obreros, las bombas para el bombear del hormigón, etc. Tomamos en examen la oportunidad de evitar todo esto, teniendo la posibilidad de hacer pisos de cualquier dimensión, sin juntas, salvo las juntas de construcción, sin mallas metálicas, sin agentes de curing, poniendo solamente en la mezcla los tres aditivos fundamentales, un excelente fluidificante, un SRA y una pequeña cantidad de oxido de calcio especialmente preparado. He queriendo reducir aún más el costo, se puede eliminar el aditivo SRA, utilizando solamente un excelente fluidificante y el especial óxido de calcio, haciendo una maduración húmeda durante como mínimo dos días, mejor una semana.

![Hidróxido de Calcio 95% [ DESCARGAR FICHA ]](http://s2.studylib.es/store/data/005804902_1-709936cf3b806547c3c53c592781c1f4-300x300.png)