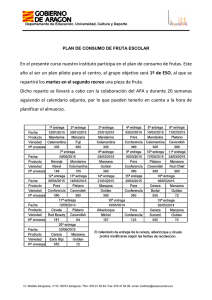

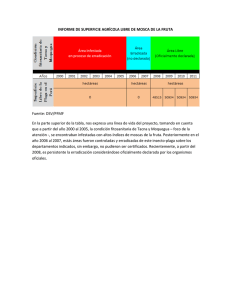

propuesta de diseño de planta del área de expansión de la

Anuncio