investigación y aplicación de técnicas de control de ruido al interior

Anuncio

Universidad Austral de Chile

Facultad de Ciencias de la Ingeniería

Escuela de Ingeniería Civil Acústica

Profesor Patrocinante:

Dr. José Luis Barros Rojas

Instituto de Acústica

Universidad Austral de Chile

INVESTIGACIÓN Y APLICACIÓN DE TÉCNICAS DE

CONTROL DE RUIDO AL INTERIOR DE CABINAS DE LA

FLOTA DE CAMIONES DE COMPAÑÍA MINERA CERRO

COLORADO

Tesis presentada como parte de los

requisitos para optar al título profesional de

Ingeniero Civil Acústico.

JUAN RAÚL FUENTES GARRIDO

VALDIVIA – CHILE

2010

CONTENIDOS

RESUMEN

SUMMARY

INTRODUCCIÓN

OBJETIVOS

v

vi

vii

viii

1 – COMPAÑÍA MINERA CERRO COLORADO LTDA

1.1 – Historia

1.2 – Proceso productivo

1.3 – Plan de salud y seguridad desarrollado en la compañía

1.3.1 – Seguridad laboral

1.3.2 – Evaluación y control de riesgos en salud e higiene

ocupacional

1.4 – Políticas y programas contra la contaminación acústica

1.4.1 – Programa de vigilancia biológica de trabajadores

expuestos a ruido

01

02

02

03

04

2 – RUIDO LABORAL Y SUS EFECTOS SOBRE LA SALUD

2.1 – Hipoacusia inducida por ruido

2.2 – El ruido en el ambiente laboral

2.3 – El ruido en la minería

09

09

09

10

3 – ANTECEDENTES LEGALES SOBRE SALUD AUDITIVA

3.1 – Ley 16.744 Sobre accidentes del trabajo y enfermedades

profesionales

3.2 – Decreto Supremo N°109 del Ministerio del Trabajo:

Reglamento para la calificación y evaluación de los

accidentes del trabajo y enfermedades profesionales

3.3 – Decreto Supremo N°594 del Ministerio de Salud:

Reglamento sobre condiciones sanitarias y ambientales

básicas en los lugares de trabajo

3.4 – Decreto Supremo N°132 del Ministerio de Minería:

Reglamento de seguridad minera

12

4 – CONTROL DE RUIDO EN VEHÍCULOS MOTORIZADOS

4.1 – Pautas a seguir en control de ruido

4.1.1 – Identificación de fuentes

4.1.2 – Aporte relativo de campos directo y reverberante

4.1.3 – Ruido transmitido por la estructura

18

18

18

19

19

ii

05

06

07

12

12

13

16

4.1.4 – Transmisión por flancos

4.1.5 – Nivel de reducción requerido

4.1.6 – Propuesta de medidas de control

4.2 – Ruido interior de vehículos

4.3 – Técnicas de control de ruido

4.3.1 – Control de ruido en la fuente

4.3.2 – Control de ruido en la vía de transmisión

4.3.3 – Control de ruido en el receptor

5 – PROBLEMÁTICA PLANTEADA Y CONDICIONES

FLOTA Y OPERADORES

5.1 – Flota de camiones de CMCC

5.2 – Antecedentes laborales

5.3 – Condiciones actuales de la flota

5.4 – Riesgo auditivo de operadores mina

5.5 – Plan de trabajo a seguir

20

20

21

21

22

22

23

24

DE

26

26

27

28

30

31

6 – CAMPAÑA DE MEDICIONES Y LEVANTAMIENTO DE

INFORMACIÓN

6.1 – Elección de camión piloto

6.2 – Instrumentación utilizada

6.3 – Condiciones y circuitos de pruebas

6.4 – Procedimiento 1: Decreto Supremo Nº594 del MINSAL

6.5 – Procedimiento 2: Norma SAE J1166-1998

6.6 – Procedimiento 3: Norma Chilena NCh 2892-2004

6.7 – Procedimiento 4: Norma Chilena NCh 2507-2000

6.8 – Procedimiento 5: Norma ISO 6394-2008

6.9 – Procedimiento 6: Norma ISO 6396-1992

6.10 – Procedimiento 7: Norma ISO 5128-1980

6.11 – Procedimiento 8: Norma Chilena NCh 2506-2000

35

35

36

37

39

41

45

48

50

52

53

58

7 – CORRELACIÓN ENTRE RESULTADOS OBTENIDOS

7.1 – Pruebas en estado estacionario

7.2 – Pruebas en estado dinámico

7.3 – Otros resultados relevantes

71

71

72

73

8 – CARACTERÍSTICAS TÉCNICAS DE CAMIONES

8.1 – Principales componentes de camiones mineros

8.1.1 – Motor y transmisión

8.1.2 – Chasis

9.1.3 – Tolva

8.1.4 – Suspensión

79

79

79

80

81

82

iii

8.1.5 – Frenos

8.1.6 – Dirección y sistemas hidráulicos

8.1.7 – Neumáticos

8.2 – Características de camiones Caterpillar

8.3 – Especificaciones técnicas

8.4 – Camión Caterpillar 789C

8.4.1 – Motor

8.4.2 – Cabina

8.4.3 – Dimensiones

82

83

83

83

85

85

85

86

88

9 – PLAN DE IMPLEMENTACIÓN

9.1 – Fuentes y medidas de control

9.1.1 – Fuentes de ruido a controlar

9.1.2 – Plan de control para radios

9.1.3 – Plan de control para ruido aéreo

9.1.4 – Plan de control para vibraciones

9.1.5 – Otras medidas

9.2 – Consideraciones técnicas de intervención

9.2.1 – Temperatura

9.2.2 – Fuego

9.2.3 – Ergonomía y espacio interior

9.3 – Materiales considerados

9.4 – Trabajo realizado

89

89

89

90

92

95

96

96

96

96

97

97

98

10 – MONITOREO Y RESULTADOS FINALES

11 – REPERCUSION ECONOMICA Y COSTOS DEL PROYECTO

11.1 – Repercusión económica por accidentes y enfermedades

profesionales

11.2 – Costos de Materiales y Personal

101

104

CONCLUSIONES

REFERENCIAS Y BIBLIOGRAFIA

ANEXOS

ANEXO A – Encuesta

ANEXO B – Script mínimos cuadrados

ANEXO C – Dimensiones de cabina

107

111

113

113

131

134

iv

104

105

RESUMEN

En el presente trabajo, se expone la metodología seguida para dar cumplimiento a

los requerimientos de reducción de ruido en un equipo piloto de la flota de camiones

mineros de Compañía Minera Cerro Colorado (CMCC).

El trabajo desarrollado presenta cuatro etapas generales identificables;

Investigación, Levantamiento de Información, Implementación y Monitoreo.

La etapa de investigación considera todo un estudio acerca de las características que

presenta el entorno respecto al trabajo desarrollado. Esto dice relación con la empresa en sí,

investigando procesos productivos, políticas de desarrollo de trabajos y de seguridad, entre

otras, que arrojen información generalizada que permitan emprender una campaña de

acuerdo a los estándares de la compañía en función de los procedimientos de seguridad y

los procesos generales de intervención de maquinarias.

La etapa de levantamiento de información presenta gran importancia, ya que de ella

dependen las etapas de implementación y monitoreo, al entregar información crucial sobre

las condiciones acústicas de la flota de camiones. En este sentido, la información obtenida

viene a sentar las bases para generar los planes de control de ruido y muestra los

requerimientos para lograr los objetivos en forma eficiente.

En lo que se refiere a la implementación y monitoreo, corresponde a diseñar,

evaluar, gestionar, implementar y, finalmente, monitorear los planes de control de ruido,

verificando una reducción de ruido acorde a los estándares establecidos y en conformidad

con la normativa legal vigente.

Palabras Clave: Ruido laboral, Riesgo auditivo, Equipos mina, Cabina, Reducción de

ruido.

v

SUMMARY

This document explains the methodology followed to comply with the requirements

of noise reduction at a pilot equipment of Compañía Minera Cerro Colorado (CMCC) mine

truck fleet.

The developed work explains four identifiable general stages: Research, Information

Collection, Implementation and Monitoring.

The investigation stage includes a full study of the characteristics of the surrounding

areas related to the developed work. That is, related to the company itself, investigating

productive processes, work development and safety policies, among others, that provide

general information to start a campaign in compliance with the company’s standards on

safety procedures and general procedures for machine works.

The information collection stage is very important since the implementation and

monitoring stages depend on it by delivering critical information on the acoustic condition

of the truck fleet. Obtained information becomes the basis to generate noise control plans

and includes the requirements to meet objectives efficiently.

The implementation and monitoring stages correspond to the design, evaluation,

management, implementation, and monitoring of noise control plans, checking noise

reduction in compliance with the established standards and current law.

Key Words: Work related Noise, audition Risk, mine Equipment, Cabin, noise Reduction.

vi

INTRODUCCION

La minería es uno de los sectores productivos más influyente en el desarrollo

económico de Chile, lo cual se refleja tanto en las inversiones realizadas en el sector, así

como en las divisas generadas por concepto de exportación.

El avance tecnológico experimentado en los últimos años en el sector minero, ha

permitido que los procesos de obtención de minerales puedan hoy desarrollarse reduciendo

en forma muy significativa su impacto sobre el medio ambiente. Sin embargo, este logro

puede verse drásticamente perjudicado si no se pone especial atención en el cuidado que ha

de tenerse con la salud de los propios trabajadores. En este sentido Compañía Minera Cerro

Colorado, ha implementado políticas de mitigación en el ámbito de la salud ocupacional y

específicamente en lo relacionado al ruido, ya que la innovación en tecnología emprendida

por esta empresa trajo un gran aumento de niveles de ruido. Algo similar sucede cuando las

maquinarias se encuentran deterioradas, aumentando sus niveles de emisión y

contribuyendo a un ambiente laboral ruidoso.

Este es el caso de la flota de camiones de CMCC, donde diversos modelos de estos

equipos se encuentran desprovistos de sus características iniciales de cabinas insonorizadas

por causas de uso y paso del tiempo.

Debido a la labor continua que desempeñan los camiones de carguío de CMCC, su

integridad es puesta a prueba diariamente a consecuencia del exigente trabajo que realizan.

Esto se traduce en un desgaste constante del equipo, que para el caso acústico, se traduce en

manifestaciones de ruido al interior de la cabina, lo que provoca un aumento en la dosis de

contaminación acústica que recibe el operador.

Sin embargo, las conductas de conducción del operador y las condiciones de los

caminos, entre otras, poseen igual potencialidad de generar ruido, lo que manifiesta una

componente adicional a la contaminación interior de la cabina.

La gran cantidad de sistemas y subsistemas que estas máquinas poseen, hacen

necesario una comprensión y evaluación de su funcionamiento general, abarcando temas de

orden propiamente técnico, así como de seguridad y consideraciones económicas.

La implementación de medidas de control de ruido al interior de la cabina, se hace

difícil al considerar todos estos factores, ya que la sola incorporación de alguna medida, no

asegura un éxito inmediato si no se consideran tales factores.

vii

OBJETIVOS

El proyecto pretende desarrollar un estudio de los niveles de ruido al interior de la

cabina de un camión piloto, buscando e identificando sus fuentes, analizando y clasificando

la información, y desarrollando e implementando medidas que permitan reducir y controlar

dichas emisiones.

Objetivo General del Proyecto:

El objetivo central del proyecto es disminuir los niveles de ruido al interior de la

cabina, permitiendo buenas condiciones de confortabilidad acústica para sus operadores de

acuerdo a la normativa legal vigente.

Objetivos Específicos:

Verificar las emisiones acústicas producidas por el camión piloto.

Realizar una comparación entre las condiciones acústicas actuales del camión piloto y

aquellas que presentaba al inicio de sus labores mineras.

Verificar la factibilidad técnica y económica de implementar un plan de mitigación a la

problemática estudiada.

Adquirir información confiable, que permita sentar bases para una futura expansión del

proyecto al resto de la flota.

viii

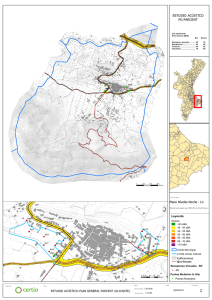

1 – COMPAÑÍA MINERA CERRO COLORADO LTDA.

Compañía Minera Cerro Colorado (CMCC), es un activo de la multinacional de

recursos diversificados BHP Billiton, ubicada a 120 km al noreste de la ciudad de Iquique,

en la Región de Tarapacá (Figura N°1). CMCC produce cátodos de cobre fino de un

99,99% de pureza, los que son obtenidos por medio de los procesos de biolixiviación i y

electrobtención ii en una planta ubicada a 2.600 metros sobre el nivel del mar.

El personal de CMCC bordea las 1.490 personas entre empleados directos y

contratistas. Dentro de las políticas de Desarrollo Sostenible, aplicadas por CMCC, se

encuentra la responsabilidad con la salud, seguridad laboral, y el cuidado del medio

ambiente [CMCC, 2008][1]

Figura N°1. Ubicación de CMCC en el contexto nacional.

i

Biolixiviacion: Consiste en un proceso que tiene lugar cuando ciertas bacterias consumen algunas piedras y

minerales dejando al descubierto otros materiales como el cobre.

ii

Electrobtención: Se basa en hacer circular una corriente continua de baja intensidad a través de una solución

de cobre acida. De esta manera, los iones del metal de interés (cationes) son atraídos por el cátodo

depositándose en él.

-1-

1.1 – HISTORIA

CMCC nace el año 1982 cuando la corporación canadiense Río Algom se adjudica

los derechos del yacimiento, hasta entonces propiedad de la Nippon Mining Company; sin

embargo no es hasta el año 1992 cuando se inicia la construcción de la planta con una

capacidad inicial de 40 mil toneladas de cátodos por año. A partir de entonces, se han

implementado una serie de expansiones lo que ha permitido incrementar notablemente la

producción, llegando hasta las 130.000 toneladas el año 2001.

Durante el año 2000, Río Algom es adquirida por la multinacional Billiton, la cual

se fusiona con BHP, dando origen a BHP Billiton.

Cerro Colorado elaboró e implementó durante el 2002 un plan estratégico, a través

del cual redefinió la estrategia para alcanzar y mantener una ventaja competitiva dentro de

la industria del cobre. El plan incorpora la seguridad y la variable ambiental como factores

fundamentales en el nuevo enfoque de negocios. A fines de abril de 2003 y tras un proceso

de preparación de dos años, la compañía obtuvo la certificación ISO 14.001.

1.2 – PROCESO PRODUCTIVO

El proceso productivo presentado en Cerro Colorado comprende las fases de

extracción de minerales, aglomeración, lixiviación en pilas, extracción por solventes y

electrobtención (Figura N°2).

Producto de dos expansiones, existen dos plantas de chancado, aglomeración y

lixiviación, mientras que la extracción por solventes y electrobtención se llevan a cabo de

forma común.

La extracción del mineral se realiza a rajo abierto, con bancos cerrados de 10 metros

de altura. El rajo es de aproximadamente 2 kilómetros de largo por 1,3 kilómetros de ancho

y 290 metros de profundidad.

El cobre es chancado para facilitar su disolución. El mineral extraído es molido en

tres etapas consecutivas de chancado que permiten reducir el tamaño a menos de una

pulgada. Luego de ser chancado, el mineral es acopiado en dos silos y un domo. Estos

alimentan a tambores aglomeradores, donde el mineral es mezclado con agua y ácido

sulfúrico. El mineral aglomerado, se transporta hacia la planta de lixiviación. Se utiliza el

sistema de pilas dinámicas de 10 metros de altura. Allí el mineral es regado por goteo con

una solución acidulada durante 15 meses. La solución activa las bacterias que hacen el

-2-

trabajo de oxidar el mineral, mientras que en el caso de las especies oxidadas de cobre, la

lixiviación se lleva a cabo por solución con ácido sulfúrico. La solución rica en cobre es

conducida a piscinas donde es bombeada a la etapa de extracción por solventes, donde el

mineral es transferido selectivamente hacia un electrolito puro de alta concentración.

Finalmente, la solución llega a la nave de electrobtención, donde el cobre es removido

mediante corriente continua, hasta que se deposita en los cátodos como metal. Del proceso

descrito, resulta una lámina sólida de cobre de alta pureza, que cumple con exigencias de

calidad internacional, y que finalmente es el producto de exportación a través del puerto de

Iquique hacia Europa y Japón.

Figura N°2. Etapas del proceso productivo de CMCC.

1.3 – PLAN DE SALUD Y SEGURIDAD DESARROLLADO EN LA

COMPAÑÍA

Dada la amenaza constante que existe en la minería al exponerse los trabajadores a

agentes contaminantes químicos, físicos y biológicos, la compañía ha identificado los

principales peligros asociados a las diversas actividades dentro de la empresa, lo cual ha

permitido desarrollar e implementar programas de monitoreo y vigilancia de salud,

seguridad e higiene industrial para todas estas actividades. Empleados y contratistas son

evaluados por su aptitud para el trabajo, y son protegidos de los peligros asociados a la

actividad industrial minera que amenazan su salud.

La frecuencia de aplicación de estos programas se efectúa en base a un

procedimiento específico de exámenes y muestreos de salud e higiene [CMCC, 2008][2].

En general:

Evaluaciones de salud e higiene ocupacional son desarrolladas y monitoreadas por

personas competentes para todas las ocupaciones, tareas y entornos de trabajo.

Registros y evaluaciones de enfermedades asociadas con el trabajo desarrollado, son

llevadas a cabo en base a diversas fuentes tales como programas de supervisión médica

y tratamientos médicos relacionados.

-3-

Se establecen y mantienen planes, de acuerdo a la jerarquía de control del riesgo, para

proteger a empleados y contratistas de riesgos asociados a sus trabajos.

Cuando no se logra una reducción adecuada a una exposición amenazante, se

identifican los requerimientos de equipamiento de protección personal, donde se

capacita en forma oportuna, poniéndose a disposición de empleados y contratistas estos

equipos.

El personal tiene acceso a servicios médicos y de primeros auxilios adecuados y según

corresponda a la ubicación y naturaleza de las operaciones.

Sistemas de rehabilitación para empleados y contratistas están diseñados para cuando

estos sufren lesiones o enfermedades relacionadas con el trabajo. Quienes sufren

lesiones o enfermedades no relacionadas con el trabajo son asistidos en su

reincorporación al trabajo, según corresponda.

1.3.1 – Seguridad laboral

La preocupación por la seguridad de sus trabajadores es algo primordial en CMCC;

por lo mismo es que distintas políticas, normas, y estándares son aplicados para procurar

conseguir un objetivo bien claro y preciso: “Cero Daño”; esto es, que cada trabajador, una

vez terminada su jornada laboral, vuelva a su hogar sano y salvo, sin incidentes ni

problemas de salud asociados.

Para conseguir esta meta, políticas documentadas y difundidas, organizadas de

acuerdo a una jerarquía de documentos, son implementadas de forma tal, que todos los

trabajadores de CMCC, tengan acceso a conocerlas e implementarlas. Entre estas políticas

se encuentran [CMCC, 2005][3].

Los 15 Estándares de Administración de Salud, Seguridad, Medio Ambiente y

Comunidad: estos tratan sobre patrones que rigen las actividades operativas

potencialmente peligrosas para la salud y seguridad de los trabajadores.

Manejo de Situaciones de Emergencia: Consiste en un sistema estandarizado de

respuesta ante incidentes a personas, equipos, medio ambiente y comunidad.

Evaluación de Riesgos: Consiste en la identificación de los principales peligros que

puedan generar riesgo a los trabajadores, catalogándolos de acuerdo a su peligrosidad y

determinando acciones especificas que controlen, mitiguen o eliminen estos riesgos.

-4-

Las 8 Normas Básicas de Seguridad: Consiste en 8 reglas que de no ser cumplidas,

conllevan un riesgo inminente para el trabajador que no las cumpla.

Los 5 Pasos Vitales: Se trata de 5 acciones que han de ejecutarse antes de realizar

cualquier acción laboral, y que determinan si esta acción en particular, representa algún

riesgo para la persona que la ejecuta.

1.3.2 – Evaluación y control de riesgos en salud e higiene ocupacional

Se realizan periódicamente evaluaciones clasificadas por cargo, trabajador y área,

identificando los principales riesgos para el personal evaluado, los cuales son asociados a

una enfermedad ocupacional [CMCC, 2006][4]. Estas evaluaciones consideran:

Vigilancia biológica de plomo.

Prevención de la somnolencia.

Neblina acida.

Vigilancia de la silicosis.

Protección auditiva.

El control se realiza de acuerdo a la jerarquía de control de riesgos, la cual prioriza

aquellas alternativas mas efectivas y de menos dependencia del personal (Figura N°3).

Figura N°3. Jerarquía de control de riesgos.

-5-

1.4 – POLÍTICAS Y PROGRAMAS CONTRA LA CONTAMINACIÓN

ACÚSTICA

En su calidad de agente físico permanente, el ruido adquiere especial atención,

implementando un plan de vigilancia de ruido con la finalidad de salvaguardar la integridad

de sus trabajadores. Este programa regula la exposición de los trabajadores al ruido laboral

durante o por más de ocho horas de tiempo promedio.

El programa de salud auditiva, esta diseñado para prevenir la exposición a ruido

desde el punto de vista de la higiene industrial, previniendo los altos niveles, y a partir de la

salud ocupacional, previniendo la hipoacusia profesional, para lo cual se mantienen niveles

permitidos de exposición a ruido y se busca la detección precoz de afecciones auditivas,

desarrollando una política basada en los siguientes elementos:

1.- Vigilancia del ruido.

2.- Controles técnicos.

3.- Controles administrativos.

4.- Educación del trabajador.

5.- Selección y uso de implementos de protección auditiva.

6.- Evaluaciones audiométricas periódicas.

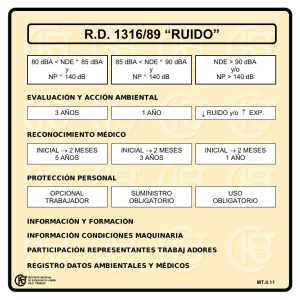

Cuadro de programa de higiene y salud para exposición a ruido

Sistema

Suceso no

deseado

Higiene Industrial

Salud Ocupacional

Altos niveles de ruido

Hipoacusia

Detección precoz de la

hipoacusia

Evaluar al 100% de los

Evaluar la exposición al riesgo

Metas

trabajadores expuestos

Dosimetría personal, mapeos

Audiometrías

Metodología

Anual

Anual, bianual, semestral

Frecuencia

Todos los trabajadores

Todos los trabajadores expuestos

Alcance

expuestos

Evaluación de informes

Procesamiento de datos, Tablas,

Evaluación y

audiométricos y perdida de

análisis de información

muestreo

ganancia

Tabla N°1. Programación para el control del ruido ocupacional.

Objetivo

Mantener niveles permitidos

-6-

1.4.1 – Programa de vigilancia biológica de trabajadores expuestos a

ruido

El programa tiene por finalidad prevenir el daño a la salud del personal por

exposición a ruido, a través del mejoramiento de las condiciones del ambiente laboral y

exámenes periódicos a trabajadores expuestos.

A las personas de las cuales se sospecha que podrían estar sobre expuestas, se aplica

una prueba audiométrica después de un periodo de recuperación de 12 a 24 horas. La

dolencia suele provenir de la exposición breve a sonidos de alta intensidad o a la exposición

repetida y prolongada a ruidos peligrosos de intensidades menores.

En la aplicación programada de exámenes audiométricos, se diferencia entre los

trabajadores expuestos a ruidos sin daño auditivo, y trabajadores expuestos a ruido con

daño auditivo. Para trabajadores expuestos con daño auditivo, se aplica una audiometría

anual en cámara audiométrica de la Asociación Chilena de Seguridad (ACHS), y otra cada

seis meses en instalaciones de la empresa (Diagrama N°1). La clasificación de trabajadores

con hipoacusia y sus medidas de control se efectúa de acuerdo a la Tabla Nº2.

Diagrama N°1. Clasificación de trabajadores expuestos a ruido.

-7-

Se considera como aceptable una audiometría, cuando la curva de audición no baja

de los 30 dB para cualquier frecuencia, exceptuando una curva menor que sugiere un

trauma acústico inicial representado por una caída entre los 3 y 6 kHz.

Perdida Auditiva

Medida de Control

Educación, elementos de protección, supervisión y audiometría

1 a 5%

anual.

Educación, elementos de protección, supervisión y audiometría

5,1 a 8%

semestral.

Educación, elementos de protección, supervisión, selección de

actividad con bajo nivel de exposición a ruido (bajo 80 dBA), y

8,1 a 11%

audiometría semestral.

Educación, supervisión, cambio de puesto de trabajo sin

11,1 a 14,9%

exposición al ruido y audiometría semestral.

Tabla N°2. Clasificación de trabajadores con hipoacusia.

-8-

2 – RUIDO LABORAL Y SUS EFECTOS SOBRE LA SALUD

2.1 – HIPOACUSIA INDUCIDA POR RUIDO

La hipoacusia inducida por ruido (HIR) se define como la disminución de la

capacidad auditiva de uno o ambos oídos, parcial o total, permanente y acumulativa, que se

origina gradualmente, durante y como resultado de la exposición a niveles perjudiciales de

ruido en el ambiente laboral, de tipo continuo o intermitente de intensidad relativamente

alta (>85 dB) durante un periodo grande de tiempo, debiendo diferenciarse del Trauma

Acústico, el cual es considerado como un accidente, en vez de una verdadera enfermedad

profesional. La HIR se caracteriza por ser de comienzo insidioso, de curso progresivo y de

presentación predominantemente bilateral y simétrica. Se trata de una afección irreversible,

pero puede ser prevenida

2.2 – EL RUIDO EN EL AMBIENTE LABORAL

La vorágine del desarrollo industrial, constante y desenfrenado, ha desencadenado

la presencia cada vez más notoria de agentes contaminantes tales como el ruido. El

deterioro notable del ambiente laboral a causa de la contaminación acústica se manifiesta

hoy en día como una de las problemáticas más comunes a la hora de hablar de riesgos

laborales. A raíz de esto, es razonable cuestionar la exposición que sufren los trabajadores a

estos altos niveles y las posibilidades que estos tienen de adquirir sordera profesional.

Debido a las múltiples tareas y ambientes sonoros presentes en los lugares de

trabajo, la hipoacusia inducida por ruido puede manifestarse a través de dos mecanismos;

en ocasiones, cuando un trabajador se expone por un periodo de tiempo reducido a un nivel

sonoro de alta intensidad, en cuyo caso, las consecuencias pueden ir desde una perforación

en el tímpano, hasta la destrucción del oído interno, y cuando se está expuesto durante

mucho tiempo (generalmente años) a niveles sonoros de intensidad menores pero con igual

potencialidad conjunta de causar daño auditivo. En este ultimo caso, el daño se produce por

una degradación paulatina de las células ciliadas, ya sea en forma aislada o en grupos.

La realización de un estudio efectuado a 109 trabajadores del área metalmecánica

permitió conocer los riesgos profesionales a los que estos se encontraban expuestos. La

aplicación de una encuesta permitió obtener los siguientes resultados [Sánchez y Albornoz,

2006][5]:

-9-

El 52,3% de los trabajadores señaló reconocer la sordera profesional.

El 86,2% considera al ruido como fuente de enfermedad.

El 38% señala utilizar protector auditivo siempre, el 22% a veces y el 39% nunca,

siendo la principal razón de nunca utilizarlo, el estimar que no es necesario (58%), y la

de usarlo a veces, el considerar que es incomodo (42,5%).

De forma similar, un estudio aplicado en la industria maderera, y cuyos casos

pertenecen a la asociación Chilena de Seguridad en el periodo 2000-2004, muestra que de

un total de 1.179 empresas analizadas, 17,1% de ellas tuvo 202 casos de enfermedades

profesionales, de los cuales las hipoacusias y otras enfermedades otorrinas causan el 56%

del total de enfermedades [Sánchez, Albornoz, 2006a].

Respecto a la hipoacusia, el Sistema Automatizado de Información en Salud

Ocupacional del ISP, mostró que entre 1997 y 2000, la principal causa de ingreso de

diagnósticos correspondía a enfermedades auditivas, con un 38% de los casos,

determinando que la hipoacusia es la enfermedad ocupacional más común en Chile. De esta

forma, la hipoacusia es una de las primeras causas de discapacidad producida por

enfermedad profesional. En este sentido, datos entregados por la Secretaria Ministerial de

Salud, señalan que el 30% de la población laboral se encuentra expuesta a altos niveles de

ruido que provoca daño auditivo irreparable [Sánchez, Albornoz, 2006b].

En vista de lo expuesto, queda de manifiesto la gran amenaza que representa la

contaminación acústica como fuente de enfermedad profesional, lo que obliga a recoger

estos antecedentes y elaborar una estrategia desde una perspectiva global.

2.3 – EL RUIDO EN LA MINERIA

No hace mucho, la principal enfermedad asociada a la industria minera en Chile era

la silicosis. Sin embargo, con el aumento del desarrollo tecnológico, se introdujo

paulatinamente un contaminante que en contraste con su naturaleza, se incorporó de manera

bastante discreta; el Ruido.

La Hipoacusia se define como la perdida auditiva por exposición a grandes niveles

de ruido, y hoy en día se hace notar como la primera causa de enfermedades profesionales

en la minería.

- 10 -

Debido a la necesidad constante de aumentar la productividad, las empresas mineras

se ven forzadas a innovar en lo que a maquinaria se refiere, lo que inevitablemente trae

asociado altos niveles de ruido.

En este sentido, cuando un trabajador esta expuesto por sobre 85 dBA de ruido y

esta exposición es prolongada en el tiempo, este comienza a sufrir el rigor del daño

auditivo. Por lo mismo es que la gran empresa minera está realizando planes de evaluación

de niveles en los lugares de trabajo y la evaluación auditiva de los trabajadores, con la

finalidad de monitorear el posible impacto que estos últimos puedan recibir a manos del

ruido.

La conciencia respecto al problema es creciente, y la industria se lo ha tomado en

serio, optando muchas veces por aislar de la fuente a sus trabajadores, habilitando cabinas

especialmente diseñadas para desempeñar su actividad laboral sin riesgo de sufrir

consecuencias auditivas.

- 11 -

3 – ANTECEDENTES

AUDITIVA

LEGALES

SOBRE

3.1 – LEY 16.744 SOBRE ACCIDENTES DEL

ENFERMEDADES PROFESIONALES[5]

SALUD

TRABAJO

Y

La ley 16.744 declara el seguro social obligatorio contra riesgos de accidentes del

trabajo y enfermedades profesionales y regula tales eventos.

Esta ley cubre todos los accidentes del trabajo, entendiéndose como tales, toda

lesión que afecte a un trabajador por causa de sus funciones laborales, y que le produzcan

incapacidad o muerte, y enfermedades profesionales, entendiéndose como tales, todas

aquellas causadas en forma directa por el ejercicio de las obligaciones laborales, y que

produzcan incapacidad o muerte.

Nacen las mutualidades de empleadores con el fin único de prevenir accidentes y

enfermedades profesionales. Estas poseen los siguientes deberes:

Prestar atención medica según requiera un trabajador para su total recuperación ya sea

por accidente o enfermedad profesional.

Subsidiar económicamente al trabajador incapacitado por el periodo que este se

encuentre incapacitado.

Prestar servicios de prevención de riesgos en forma de asesoría.

Las prestaciones económicas consideradas bajo esta Ley, tienen por objetivo dar

continuidad en los ingresos del accidentado o enfermo profesional, subsidiando a este

mientras mantenga la calidad antes descrita, la cual será evaluada en conformidad a lo

dictado por el Decreto Supremo N°109.

3.2 – DECRETO SUPREMO N°109 DEL MINISTERIO DEL

TRABAJO: REGLAMENTO PARA LA CALIFICACIÓN Y

EVALUACIÓN DE LOS ACCIDENTES DEL TRABAJO Y

ENFERMEDADES PROFESIONALES[6]

Este decreto especifica las definiciones relacionadas con accidentes y enfermedades

profesionales, así como los organismos encargados de evaluar tales afecciones.

- 12 -

El Artículo 18 del presente Decreto especifica los agentes químicos, físicos y

biológicos potenciales de causar riesgo de enfermedad profesional, entre los que se

encuentran, ruidos, ultrasonidos y vibraciones.

Por su parte, el Artículo 19, define las enfermedades profesionales asociadas con los

distintos agentes contaminantes, tales como:

Agente contaminante

Enfermedad Profesional Asociada

Lesiones de los órganos de los sentidos.

Ruido y ultrasonido

Paradenciopatías.

Lesiones del sistema nervioso central y periférico;

encefalitis, mielitis, neuritis y polineuritis.

Vibraciones

Lesiones de los órganos del movimiento.

Paradenciopatías.

Tabla N°3. Agentes físicos y enfermedades asociadas.

Los artículos 23 y 24, especifican los casos en que se considera que las

enfermedades profesionales producen incapacidad temporal e invalidez, respectivamente.

De esta forma, se considera incapacidad temporal por efecto del ruido, durante el

periodo de diagnostico y tratamiento inicial, mientras que invalidez, cuando se producen

lesiones de carácter permanente que producen un déficit sensorial.

Por último, el Artículo 25, determina el grado de incapacidad derivada de accidentes

de trabajo, a partir de una tabla de porcentajes, determinando la incapacidad de ganancia,

donde la pérdida de la audición tiene una asignación de un 15 a un 65%.

3.3 – DECRETO SUPREMO N°594 DEL MINISTERIO DE SALUD:

REGLAMENTO SOBRE CONDICIONES SANITARIAS Y

AMBIENTALES BÁSICAS EN LOS LUGARES DE TRABAJO[7]

El Decreto Supremo 594 del Ministerio de Salud, establece las condiciones

sanitarias y ambientales básicas que debe cumplir todo lugar de trabajo, y los límites

permisibles de exposición ambiental a agentes químicos y físicos, y aquellos límites de

tolerancia biológica para trabajadores expuestos a riesgos ocupacionales. El título IV,

párrafo III aborda los agentes físicos contaminantes, entre los que se encuentra el ruido.

En la exposición laboral al ruido, se distinguen ruido estable, fluctuante e impulsivo.

- 13 -

La exposición a ruido estable o fluctuante debe ser tal que para una jornada de 8

horas diarias, ningún trabajador podrá estar expuesto a un nivel de presión sonora continuo

equivalente superior a 85 dBA lento, medidos en la posición del oído del trabajador.

Niveles de presión sonora continua equivalente, diferentes a 85 dBA lento, se permiten

siempre que el tiempo de exposición del trabajador no exceda los valores indicados en la

Tabla Nº4, y cuyos valores se entienden para trabajadores sin protección auditiva.

Cuando la exposición esta compuesta por dos o más periodos de exposición a

distintos niveles de presión sonora, se deberá considerar el efecto de aquellos niveles cuyos

valores sean iguales o mayores a 80 dBA lento, y calcular la dosis diaria de ruido (la dosis

diaria máxima permisible es 1, equivalente a un 100%) mediante la siguiente formula:

D=

Te1 Te 2

T

+

+ ⋅ ⋅ ⋅ + en

T p1 T p 2

T pn

(3.1)

Donde:

Te Es el tiempo total de exposición a un determinado nivel NPSeq.

T p Es el tiempo de exposición permitido para ese nivel NPSeq.

La exposición laboral a ruido impulsivo debe ser controlada de tal forma que para

una jornada de 8 horas diarias, ningún trabajador podrá estar expuesto a un nivel de presión

sonora superior a 95 dBC peak, medidos en la posición del oído del trabajador. Para niveles

de presión sonora peak diferentes a 95 dBC peak, los tiempos permitidos de exposición se

observan en la Tabla Nº5, y cuyos valores se entienden para trabajadores sin protección

auditiva.

- 14 -

Tabla Nº4. Tiempos de exposición a niveles diferentes a 85 dBA.

Para el caso de ruido estable y fluctuante, no se permite que trabajadores carentes de

protección auditiva estén expuestos a niveles de presión sonora continuo equivalente

superior a 115 dBA lento, y para el caso de ruido impulsivo, no se permite que trabajadores

sin protección auditiva estén expuestos a niveles de presión sonora superiores a 140 dBC

peak.

- 15 -

Tabla Nº5. Tiempos de exposición a niveles diferentes a 95 dBC peak.

3.4 – DECRETO SUPREMO N°132 DEL MINISTERIO DE MINERÍA:

REGLAMENTO DE SEGURIDAD MINERA[8]

El Decreto Supremo 132 del Ministerio de Minería, establece el marco regulatorio

general a que deben someterse las faenas de la industria extractiva nacional con la finalidad

de:

Proteger la vida y la integridad física de todas las personas que trabajan en esta

Industria y de aquellas que bajo ciertas circunstancias están ligadas a ella.

Proteger la infraestructura que hace posible las operaciones mineras, y por ende, la

continuidad de sus procesos.

- 16 -

El título I, capitulo primero, artículo 25, establece la exigencia de elaborar,

desarrollar y mantener reglamentos internos específicos de operaciones criticas, que

garanticen la integridad física de trabajadores, el cuidado de las instalaciones, equipos,

maquinaria y medio ambiente. El artículo 32, especifica que la empresa debe proporcionar

en forma gratuita a sus trabajadores, los elementos de protección personal adecuados para

el trabajo que este desarrolla, debidamente certificado por un organismo competente. Se

deben efectuar estudios de la real necesidad de los elementos de seguridad para cada

ocupación laboral, en relación a los riesgos efectivos a que este sometido el personal.

Además, se debe disponer de normas que garanticen la adquisición, entrega, uso,

mantención, reposición y motivación de tales elementos.

El titulo IV, capitulo tercero, artículo 258, especifica:

La cabina o habitáculo de los vehículos y/o equipos que operan en una mina a rajo

abierto, deben ofrecer como condiciones mínimas a sus operadores; seguridad, confort, y

otras tales como:

Aislamiento acústico, que garantice niveles de ruido conforme a las normas

establecidas.

Condiciones óptimas de sellado para evitar filtraciones de polvo y gases.

Asientos con diseño ergonómico.

Climatización en conformidad con el lugar de trabajo.

Instrumentos y comandos de control en conformidad con el diseño ergonómico de la

cabina.

Buena visibilidad.

Estas especificaciones son validas para todas aquellas actividades en que participan

vehículos de carga en general:

Explotación de minas subterráneas.

Explotación de minas a rajo abierto.

Explotación minera del carbón.

Explotación minera del petróleo.

Procesamiento de sustancias minerales.

Construcción de proyectos y obras civiles en la industria minera.

- 17 -

4 – CONTROL

DE

MOTORIZADOS

RUIDO

EN

VEHÍCULOS

4.1 – PAUTAS A SEGUIR EN CONTROL DE RUIDO

El procedimiento consiste en identificar y evaluar diversos puntos necesarios de ser

considerados, con la finalidad de desarrollar eficientemente un proyecto determinado:

Identificación de fuentes.

Aporte relativo de campos directo y reverberante.

Ruido transmitido por la estructura.

Transmisión por flancos.

Nivel de reducción requerido.

Propuesta de medidas de control.

4.1.1 – Identificación de fuentes

Consiste en identificar los elementos que contribuyen a incrementar el campo

sonoro en un determinado ambiente acústico, y cuantificar la importancia relativa de estas

fuentes [Miyara, 1999][9].

A pesar de que es posible medir en terreno una maquinaria en particular, en general

no es posible hacer operar individualmente las diversas fuentes de ruido inmersas en esta

maquinaria, ya sea porque no se puede interrumpir el proceso productivo, o porque el

funcionamiento de la maquina requiere simultáneamente el funcionamiento de la totalidad

de sus subsistemas.

El problema consiste entonces, en realizar suficientes mediciones como para

individualizar el aporte de cada fuente al ruido general de la maquina. En este sentido,

existen diversos recursos que apuntan en esta dirección [Miyara, 1999a]:

Medición de espectro de campo directo de cada fuente.

Medición de espectro de campo reverberante.

Medición de espectro de vibraciones de cada fuente.

Estimar una correlación entre los resultados anteriores.

Estimar una correlación con los diversos mecanismos de generación de ruido.

- 18 -

Verificación de la consistencia entre los resultados obtenidos y esperados de acuerdo a

las características del ambiente acústico.

4.1.2 – Aporte relativo de campos directo y reverberante

Diferentes técnicas de control de ruido son efectivas bajo diferentes condiciones.

Así, algunas de estas son efectivas cuando la máquina en estudio se ubica en un campo

reverberante, y otras cuando está en un campo directo. Debido a esto, es importante

discriminar la componente del campo sonoro involucrado.

La distancia a la cual ambos campos coinciden (distancia crítica) esta dada por:

rC =

1

α ⋅S

; para fuente puntual (esférica)

⋅

4 π ⋅ (1 − α )

(4.1)

rC =

1 α ⋅ S ⋅ Qθ

; para fuentes direccionales

⋅

4 π ⋅ (1 − α )

(4.2)

La distancia crítica debe evaluarse con precaución, ya que solo superarlo no implica

necesariamente que el campo directo pueda despreciarse. A partir de 3rC, el campo

reverberante es de 10 dB más intenso que el campo directo, y cerca de rC/3, el campo

directo es 10 dB más intenso que el campo reverberante.

Cabe mencionar que la distancia crítica solo puede ser obtenida por comparación

entre los campos directo y reverberante cuando actúa una única fuente. Si existen varias

fuentes funcionando simultáneamente, la potencia total es mayor y por ende el campo

reverberante, no implicando con ello que cambie el campo directo individual de las fuentes.

Como resultado se obtiene una aparente disminución de la distancia crítica, limitando la

aplicación de esta como criterio para discriminar las fuentes individuales como aportes

importantes o no.

4.1.3 – Ruido transmitido por la estructura

El ruido contenido en un ambiente acústico cerrado, puede verse incrementado por

la influencia de fuentes externas al propio recinto. Sin embargo este caso corresponde a la

- 19 -

propagación de ruido vía aérea. En el caso de máquinas, puede existir ruido generado por

energía vibratoria propagada por la estructura de la maquinaria.

Estos niveles de vibración se transmiten fácilmente casi sin atenuación a la

estructura de la maquinaria por fuentes tales como motores. Esto provoca que se pueda

identificar el mismo tipo de ruido en varios ambientes, permitiendo comprobar que se trata

de ruido generado por vibración estructural.

Debido a la dificultad que presenta el eliminar estos ruidos, es recomendable

tratarlos en la fuente misma, utilizando elementos que permitan disminuir la transmisión

vibratoria.

4.1.4 – Transmisión por flancos

Corresponde a la transmisión generada en rendijas o en junturas de paneles, donde

teniendo una estimación aceptable de la perdida de transmisión del panel, puede

determinarse con cierta facilidad la presencia de transmisión por flancos, debido a que los

niveles medidos serán mayores a los esperados.

La transmisión por flancos es importante a la hora de evaluar la transmisión total, ya

que al no ser considerada puede caerse en errores importantes en el trabajo desarrollado.

4.1.5 – Nivel de reducción requerido

La reducción necesaria de nivel en un determinado proyecto, depende tanto de las

condiciones acústicas actuales, como de los valores considerados aceptables en función del

tipo de actividad realizada. En general, los límites máximos permisibles están basados

entre otros factores en el impacto potencial que la contaminación acústica puede generar en

la salud de los trabajadores de una empresa. En este sentido, el Decreto Supremo 594 del

Ministerio de Salud, establece los niveles máximos permisibles para ruido y vibraciones, y

para distintos tiempos de exposición a un determinado nivel de contaminación.

En general, cuando el problema de ruido es generado por varias fuentes, es

conveniente comenzar por aquella que permita la máxima reducción global con el mínimo

costo y esfuerzo, teniendo siempre en consideración que la reducción total final debe

enmarcarse dentro de las disposiciones legales vigentes.

- 20 -

4.1.6 – Propuesta de medidas de control

Cuando se han identificado las fuentes, el aporte de campos directo y reverberante,

la transmisión por estructura y flancos, y se ha determinado el nivel de reducción necesario,

se debe desarrollar e implementar medidas de control de ruido, aplicando diversas técnicas

disponibles para tales efectos.

4.2 – RUIDO INTERIOR DE VEHÍCULOS

El ruido interior de vehículos es una combinación de ruidos de motor, de rodadura,

escape, aerodinámico y freno entre otros.

Aparte de los sonidos propios al interior de la cabina, ruidos y vibraciones

originados fuera de esta, interactúan con la estructura del vehículo, produciendo radiación

sonora al interior.

Los caminos que encuentra el ruido para propagarse hacia el interior, son expeditos

en aquellos lugares donde existe falta de hermeticidad en las separaciones de los ambientes

internos y externos de la cabina.

La interacción entre la fuente de ruido y la estructura, tiene un efecto de filtrado en

el nivel de ruido interior final [Harrison, 2004][10]. Así por ejemplo, la transmisión aérea a

través de caminos indirectos puede ser considerable a bajas frecuencias. En el caso de los

soportes estructurales, el uso de montajes resistentes aísla la cabina a altas frecuencias, pero

puede existir transmisión a bajas frecuencias.

Una técnica utilizada para evaluar la vibración estructural, consiste en separar el

tren de fuerza del resto del vehículo, colocando soportes independientes con la finalidad de

que el funcionamiento de la caja de transmisión y el motor se desarrolle sin transmisión

vibratoria hacia el resto del vehículo.

Así, el ruido interior puede caracterizarse por la combinación entre el ruido de

transmisión aéreo y la vibración del chasis. Dependiendo de las condiciones de operación,

el nivel de ruido interior será dominado por radiación de ruido aéreo de varias fuentes o por

la radiación de vibración del tren de fuerza completo.

- 21 -

4.3 – TÉCNICAS DE CONTROL DE RUIDO

En términos generales, las técnicas de control de ruido están clasificadas en control

de ruido en la fuente, en el trayecto y en el receptor, siendo la más efectiva, el control de

ruido en la fuente, donde el trabajo se enfoca en la reducción misma de la fuente de emisión

sonora.

En proyectos en donde el equipo está en funcionamiento, su intervención involucra

generalmente mayores costos que trabajar sobre el trayecto o con el receptor, debido a

operaciones tales como desmontar una maquina o interrumpir procesos de producción, sin

embargo los resultados obtenidos suelen ser de mayor eficiencia.

En lo que respecta a vehículos motorizados, la tendencia apunta al trabajo sobre la

fuente, básicamente con encierro del motor, y al control en el receptor, mejorando las

condiciones acústicas de las cabinas.

4.3.1 – Control de ruido en la fuente

Superficies radiantes

Las superficies de gran tamaño que vibran, son efectivos radiadores sonoros para un

amplio rango de frecuencias. Es conveniente dividir estas superficies cruzándolas

interiormente por una serie de perfiles que quiebre la homogeneidad, produciendo cambios

de impedancia mecánica en el trayecto de la onda propagada, elevando a su vez la

frecuencia a la cual cada porción es eficiente radiando sonido. Así, se elimina la radiación

de sonidos de baja frecuencia, convirtiendo esta emisión a un rango frecuencial alto, donde

es menos dificultoso controlarla.

Frecuencia de resonancia

Implica desplazar las frecuencias características hacia una región espectral donde

sea fácil controlarla a través de absorción o atenuación. Así por ejemplo, al reducir el

tamaño de un panel, los modos normales de resonancia de trasladan hacia frecuencias altas,

donde es mas fácil de aplicar control.

Impactos

Cambios bruscos de velocidad producen ruidos de alta intensidad, debido a que toda

la energía involucrada no es capaz de convertirse instantáneamente en calor, produciéndose

- 22 -

energía vibratoria que mas tarde se transmite y se convierte en ruido impulsivo de gran

intensidad y corta duración.

Además de elementos que impactan superficies, donde conviene cubrir estas con

materiales blandos. Piezas sueltas o mal ajustadas también producen el efecto impulsivo,

donde se recomienda un buen mantenimiento de los equipos con la finalidad de evitar este

efecto.

Vibraciones

Respecto a las vibraciones, es importante brindar un aislamiento que permita llevar

la frecuencia natural del sistema bajo la frecuencia de operación normal, quedando la

vibración confinada en la maquina o equipo de trabajo.

Debe proveerse un adecuado amortiguamiento, especialmente en aquellos sistemas

que cambian frecuentemente de velocidad, o bien que arrancan y paran a menudo.

Flujos

Es importante verificar que no se produzca flujo turbulento en las tuberías, ni

cambios bruscos de caudal o presión, ya que la turbulencia, que se produce cuando el

caudal es muy alto, implica una alta velocidad de circulación del fluido. Así, resguardando

que el flujo sea de tipo laminar, se puede despreciar el ruido, debido a los bajos niveles

aportados por este estado del fluido.

4.3.2 – Control de ruido en la vía de transmisión

Ubicación de fuentes

La ubicación de la fuente de emisión, puede ser altamente influyente en definir si se

trata de un campo directo o cercano. Así, cuando la fuente se ubica en una esquina, arista o

superficie, el factor de directividad es 8, 4 y 2 respectivamente, lo que implica un

incremento del ruido cuando la fuente se ubica en una esquina. De esta forma, el trabajo

consiste en cubrir las paredes cercanas con material absorbente, el cual tiende a restituir el

factor de directividad a valores mas próximos a los que se medirían en campo libre.

Ubicación de materiales absorbentes

Se recomienda el uso de absorbentes en aquellos lugares donde el campo

reverberante sea un problema. En la práctica se obtienen mejores resultados cuando este

- 23 -

material se instala cerca de la fuente, como en el piso y las paredes de una esquina donde se

encuentre una máquina, reduciendo la potencia efectiva comunicada a la octava parte,

reduciendo en 9 dB el campo.

Introducción de aislamiento sonoro

Básicamente existen tres formas de aislamiento:

Barrera acústica: la pantalla es bastante efectiva en el caso de ruido en exteriores, donde

el efecto preponderante es el del campo directo.

Encierro de la fuente: el encierro de la fuente se basa en la desvinculación entre la

fuente y el receptor por medio de una cubierta aislante, y la disipación de energía

sonora con elementos absorbentes de alto rendimiento ubicados principalmente en las

proximidades de la fuente, donde el campo sonoro es más intenso, y por consiguiente,

la disipación mayor.

Encapsulamiento del receptor: mantiene el mismo principio del encierro de la fuente,

con la diferencia de que al encapsular el receptor sólo se beneficia el ambiente receptor,

y donde deben preverse sistemas de ventilación o aire acondicionado.

Evitar conexiones directas con tuberías

Conductos eléctricos, de ventilación, calefacción o aire acondicionado, son caminos

de propagación eficientes, donde la consigna es evitar los tramos cortos, debido a que estos

elementos poseen una perdida de transmisión proporcional a la longitud de la tubería.

4.3.3 – Control de ruido en el receptor

Protección auditiva

Los protectores auditivos consisten en dispositivos desarrollados para proteger

directamente el oído de operadores, donde se atenúan las ondas sonoras incidentes

minimizando el impacto perjudicial del ruido sobre el sistema auditivo.

Es recomendable la utilización de esta medida solo cuando otras medidas de control

no son factibles de implementar.

- 24 -

Reducción del tiempo de exposición

La reducción del tiempo de exposición generalmente implica una alta rotación de

personal, el cual debe ser capacitado para múltiples tareas dentro del ambiente de trabajo,

involucrando con ello costos superiores a los programados. De este modo, esta medida se

recomienda cuando los niveles sean demasiado altos, siendo una medida transitoria hasta

que se proporciona protección auditiva o hasta que se implementen las respectivas técnicas

ingenieriles de control de ruido.

- 25 -

5 – PROBLEMÁTICA PLANTEADA Y CONDICIONES DE

FLOTA Y OPERADORES

5.1 – FLOTA DE CAMIONES DE CMCC

La flota de camiones de Cerro Colorado se compone en su mayoría de camiones

Caterpillar 789B, 789C y 793D (Figura N°4).

Figura N°4. Camiones Caterpillar.

La flota total es de 53 camiones, de los cuales cuatro son aguateros, uno es cama

baja y 48 son camiones de carguío.

La distribución de modelos de los 48 camiones de carguío, es la siguiente (Tabla

N°7):

11 Camiones Cat 789B.

3 Camiones Cat 789A.

19 Camiones Cat 789C.

2 Camiones Cat 793C.

13 Camiones Cat 793D.

- 26 -

N°

01

02

03

04

05

06

07

08

09

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

Detalle de Flota de Camiones de CMCC

Equipo Modelo

Tipo

N° Equipo Modelo

309

777B

Cama baja 28

357

789A

331

789B

Carguío

358

789A

29

332

789B

Carguío

359

789A

30

333

789B

Carguío

360

789C

31

334

789B

Carguío

361

789C

32

335

789B

Carguío

362

789C

33

336

789B

Carguío

363

789C

34

337

789B

Carguío

392

793C

35

338

789B

Carguío

393

793C

36

339

789B

Carguío

394

793D

37

340

789B

Carguío

395

793D

38

341

789B

Carguío

396

793D

39

342

789C

Carguío

397

793D

40

343

789C

Carguío

398

793D

41

344

789C

Carguío

399

793D

42

345

789C

Carguío

400

793D

43

346

789C

Carguío

401

793D

44

347

789C

Carguío

402

793D

45

348

789C

Carguío

403

793D

46

349

789C

Carguío

404

793D

47

350

789C

Carguío

405

793D

48

351

789C

Carguío

406

793D

49

352

789C

Carguío

452

769C

50

353

789C

Carguío

453

777C

51

354

789C

Carguío

454

777B

52

355

789C

Carguío

455

777B

53

356

789C

Carguío

Tabla N°7. Flota de camiones de Cerro Colorado.

Tipo

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Carguío

Aguatero

Aguatero

Aguatero

Aguatero

5.2 – ANTECEDENTES LABORALES

El trabajo de los operadores, consta de un sistema de turnos distribuido en 7 días de

trabajo y 7 días de descanso (7x7), variando la jornada de trabajo entre el día y la noche.

Los operadores trabajan 12 horas por jornada entrando a sus labores a las 8:00 hrs

para el turno día, y a las 20:00 hrs para el turno noche.

El total mensual de horas trabajadas asciende a 168 horas.

- 27 -

5.3 – CONDICIONES ACTUALES DE LA FLOTA

Diversos vehículos se encuentran fuera de servicio, debido entre otras cosas a

problemas mecánicos o por una decisión de orden administrativo. Algunos de ellos no solo

están fuera de servicio, sino que están intervenidos debido a que se les ha sustraído

sistemas como elementos de reparación para otros vehículos (Figura N°5).

Al observar estos vehículos, se hace evidente las condiciones en las que se

encuentran debido al uso exigente y prolongado y por efectos de paso del tiempo.

Si bien, estos camiones son de gran envergadura y potencia, su inmenso poder se ve

diariamente amenazado por el duro trabajo que realizan al transportar cargas que pueden

llegar alrededor de 244 toneladas, en el caso de los camiones más robustos. Este uso

continuo provoca un desgaste evidente en la flota, el cual es minimizado por una persistente

labor de mantenimiento.

De los 48 camiones de carguío existentes, 11 se encuentran fuera de servicio, por

razones antes mencionadas; estos son:

Equipo 331: Cat 789B.

Equipo 332: Cat 789B.

Equipo 334: Cat 789B.

Equipo 335: Cat 789B.

Equipo 340: Cat 789B.

Equipo 341: Cat 789B.

Equipo 347: Cat 789C.

Equipo 348: Cat 789C.

Equipo 357: Cat 789A.

Equipo 358: Cat 789A.

Equipo 359: Cat 789A.

- 28 -

Figura N°5. Camiones en mantención.

- 29 -

5.4 – RIESGO AUDITIVO DE OPERADORES MINA

En el marco de políticas y procedimientos de salud y seguridad implantadas por la

compañía, se hace necesaria la aplicación de medidas que ayuden a controlar la exposición

prolongada de los operadores a los altos niveles de ruido al interior de las cabinas de los

camiones.

Durante el año 2008, personal del área de salud de CMCC, realizó una campaña de

mediciones de ruido en distintas maquinas de la flota, entre los cuales se encuentran varios

camiones 789 y 793. Los Resultados son los siguientes:

Máquina

331

332

333

335

337

338

339

341

342

343

344

346

349

MEDICIÓN RUIDO EQUIPOS MINA

Modelo

Leq (dBA)

Máquina

Modelo

789B

84,8

350

789C

789B

84,7

351

789C

789B

89,1

352

789C

789B

88,3

354

789C

789B

86,3

355

789C

789B

86

357

789C

789B

84,7

360

789C

789B

90,8

363

789C

789C

84,8

394

793D

789C

81,2

395

793D

789C

82,1

396

793D

789C

89

397

793D

789C

83

405

793D

Tabla N°8. Medición de ruido 2008.

Leq (dBA)

88,4

89,1

84,3

84,7

89,1

83,7

89,8

87,8

82,5

87,9

81,5

85

86

A fin de clasificar estos camiones por modelo, se elige el promedio de ellos como

valor característico; por lo tanto se tiene:

Promedio por modelo

Modelo Camión Leq Promedio

789B

86,8 dBA

789C

86 dBA

793D

84,6 dBA

Tabla N°9. Valor promedio.

De acuerdo a las disposiciones legales vigentes (Decreto Supremo 594), el nivel

máximo de exposición para una jornada de 12 horas corresponde a un Leq de 83 dBA, lo

- 30 -

que evidencia la sobre exposición en la que se desenvuelven los operadores de la flota de

camiones.

5.5 – PLAN DE TRABAJO A SEGUIR

Los niveles indicados en los catálogos comerciales de los camiones utilizados en

CMCC son los siguientes:

EQUIPOS CATERPILLAR

Camión

789B

789C

793C

793D

Niveles al interior

Leq

Norma

80 dBA

76 dBA

80 dBA

76 dBA

SAE J1166 MAY90

SAE J1166 MAY90

SAE J1166 MAY90

SAE J1166 MAY90

Niveles en el exterior

Leq

Norma

NO ESPECIFICA

89 dBA SAE J88 APR95

NO ESPECIFICA

89 dBA SAE J88 APR95

Nivel de Potencia

sonora

Lw

Norma

NO ESPECIFICA

NO ESPECIFICA

113 dBA ISO 6395:1988

NO ESPECIFICA

Tabla N°10. Valores indicados por el fabricante.

Si se confecciona un cuadro comparativo de niveles (Tabla N°11), entre los medidos

por la empresa y los entregados por el fabricante se tiene:

NIVELES MEDIDOS VS NIVELES DE FABRICA

Modelo Camión Leq Promedio Leq de Fabrica Diferencia

86,8 dBA

80 dBA

6,8 dBA

Cat 789B

86 dBA

76 dBA

10 dBA

Cat 789C

84,6 dBA

76 dBA

8,6 dBA

Cat 793D

Tabla N°11. Cuadro de comparación entre niveles medidos y de fabrica.

En la Tabla N°11 se aprecia el considerable aumento de niveles al interior de las

cabinas a raíz de las condiciones a las que se encuentran sometidos los camiones. El trabajo

a realizar consiste en desarrollar un procedimiento para revertir las condiciones acústicas en

las que se encuentran estos camiones, a través de las medidas implementadas en un camión

en particular, el cual será evaluado en sus condiciones iniciales (verificando con ello los

niveles de presión sonora a la que se encuentra expuesto el operador), intervenido de

acuerdo a las necesidades de éste, considerando ciertos aspectos técnicos y ergonómicos, y

verificando finalmente que las medidas implementadas cumplan con una reducción de nivel

aceptable en función de los requerimientos de la empresa y de las normativas legales

vigentes.

- 31 -

Para tales efectos, se hace necesario emprender una campaña de recolección de

datos a través de procedimientos definidos en normativas tanto nacionales como

internacionales. La importancia del levantamiento de información se hace evidente a la

hora de evaluar el rango de frecuencias de mayor impacto para los operadores, ya que ello

permite definir el método y los materiales a utilizar para controlar las inmisiones de ruido

de las cabinas.

El trabajo se basa en la comparación de los niveles de presión sonora antes y

después de intervenir la cabina, tomando en cuenta principalmente el ruido proveniente del

conjunto motor de la máquina, y eventualmente el ruido estructural transmitido por las

paredes de la cabina.

Para tales fines, se utiliza una serie de sonómetros y software debidamente

calibrados y configurados de acuerdo a lo especificado por las normativas utilizadas.

Respecto al ruido estructural, se utiliza un dispositivo anexo a los sonómetros

(acelerómetro) que captura las vibraciones estructurales entregando los niveles de

aceleración vibratoria.

Debido a las características que presenta el trabajo desarrollado, una acotada lista de

normativas tanto nacionales como internacionales ha sido considerada. A excepción del

Decreto Supremo 594, que es una norma de carácter legal, lo que implica necesariamente

cumplir con sus criterios, las normas técnicas vienen a especificar procedimientos basados

en el consenso entre diversos organismos y personalidades involucradas en las áreas

normadas.

Así, para el monitoreo acústico realizado, se ha dispuesto de la siguiente secuencia

de procedimientos:

- 32 -

Diagrama N°2. Diagrama de normas utilizadas.

Donde las normas utilizadas son:

Decreto Supremo N°594: Reglamento sobre condiciones sanitarias y ambientales

básicas en los lugares de trabajo.

SAE J1166-1998: Medición de sonido – Maquinaria de trabajo industrial

autoimpulsada, ciclo de trabajo del operador[11].

NCh 2892-2004: Determinación del rendimiento del aislamiento acústico de cabinas –

Mediciones en laboratorio e in situ[12].

NCh 2507-2000: Ruido emitido por máquinas y equipos – Medición de los niveles de

presión sonora de emisión en el puesto de trabajo y en otras posiciones especificadas –

Método de estudio in situ[13].

ISO 6394-2008: Earth moving machinery – Determination of emission sound pressure

level at operator’s position – Stationary test conditions[14].

- 33 -

ISO 6396-1992: Measurument at the operator’s position of noise emitted by earth

moving machinery – Dynamic test conditions[15].

ISO 5128-1980: Measurement of noise inside motor vehicles[16].

NCh 2506-2000: Estimación del ruido aéreo emitido por máquinas mediante

mediciones de la vibración[17].

Si bien el trabajo comprende solo a un camión piloto, los resultados obtenidos y el

análisis de costos permitirán evaluar, por parte de la empresa, la posibilidad de proyectar el

trabajo desarrollado al resto de la flota, obteniendo una evidente mejora en las condiciones

laborales de sus operadores, evitando con ello costos asociados a la pérdida de producción

y a enfermedades profesionales.

- 34 -

6 – CAMPAÑA DE MEDICIONES Y LEVANTAMIENTO DE

INFORMACIÓN

6.1 – ELECCIÓN DE CAMIÓN PILOTO

Con respecto al vehículo utilizado en las pruebas, este corresponde a la máquina

351, camión Caterpillar 789C (Figura N°6).

Figura N°6. Camión 351 Modelo Cat 789C.

La elección de este camión obedece a varios motivos: en primera instancia, los

camiones 789C están entre los más antiguos de la flota y además son los más abundantes.

De acuerdo a los resultados que arrojó la encuesta aplicada (Anexo A), los camiones

789 fueron los más ruidosos, donde la maquina 351 fue indicada entre las más deficientes

en este sentido.

Por último y tras monitoreos de ruido efectuados durante el 2008 por personal del

Área de Salud y Seguridad de Cerro Colorado, el camión 351 fue indicado entre los que

presentaban mayor nivel de ruido (Tabla N°8), por lo cual y basado en los puntos antes

mencionados, la maquina 351, fue elegida como vehículo de pruebas para la aplicación de

todos los procedimientos considerados.

- 35 -

6.2 – INSTRUMENTACIÓN UTILIZADA

La instrumentación utilizada consiste en 2 sonómetros Quest modelo 2900, un filtro

de banda de octava Quest modelo OB-100, un calibrador Quest modelo QC-10 y dos

dosímetros Quest modelo Q-400 (Figura N°7).

Figura Nº7. Calibrador, dosímetros y sonómetros utilizados.

El sonómetro Quest 2900 cumple con las normativas ANSI S1.4-1983 para clase 2,

y con IEC 651-1979 y IEC 804-1984. El filtro de banda de octava OB-100 cumple con

ANSI S1.11-1986 para orden 3, clase 2 y subclase C y IEC R225-1966. Por su parte, el

calibrador Quest QC-10 esta avalado por IEC 942-1988 y ANSI S1.40-1984.

Para el análisis de los datos se utiliza un computador portátil con Software

QuestSuite, el cual permite conectar tanto los sonómetros como los dosímetros.

- 36 -

Respecto al monitoreo de vibraciones, se utiliza el sistema de medida de vibraciones

Quest VA-508C, compuesto por el integrador de vibraciones modelo VI-90, Acelerómetro

modelo 508, Cable modelo AC-5 y cartas de transformación de niveles.

Este sistema de medida de vibraciones, se acopla al sonómetro 2900 en su parte

posterior, donde se reemplaza el micrófono convencional, por todo el sistema de

vibraciones, tal como se aprecia en la Figura N°8.

Figura Nº8. Sistema de medición de vibraciones.

Como instrumentos y materiales de apoyo, se utilizan atriles, huincha de medir,

cintas, adhesivos y gel acoplante de contacto entre otros.

6.3 – CONDICIONES Y CIRCUITOS DE PRUEBAS

El monitoreo de niveles de ruido se realiza a través de dos procesos, ambos en

función del lugar de medición.

Tanto el D.S. 594 como la SAE J1166, especifican el lugar de medición, como

aquél en que se desenvuelve normalmente el operador; en este caso y tras un monitoreo de

prueba, queda determinado el circuito mina-chancado como trayecto de pruebas (Figura

N°9), en desmedro de otros circuitos tales como mina-botadero u otros de similar

naturaleza. Esto se basa en una medición de prueba en que los niveles arrojados para el

circuito mina-chancado fueron los más altos.

- 37 -

Para el resto de normativas aplicadas, el lugar escogido es el área de pruebas para

operadores en el sector botadero sur. Este es el lugar que mejor se aproxima a un campo

semi-reverberante, por sus condiciones de suelo y de entorno, donde el área es una

explanada en que la circulación de maquinarias o camiones es nula (Figura N°9).

Figura N°9. Circuito Mina-Chancado y Sector de Pruebas.

Los monitoreos basados en el D.S. 594 y la SAE J1166 se llevan a cabo el día 06 de

julio de 2009, mientras que las pruebas realizadas en campo Semi-Reverberante, se llevan a

cabo el día 28 de julio de 2009, bajo las siguientes condiciones:

Temperatura: 18°C

Humedad: 12%

Velocidad del viento: 17 km/h

- 38 -

6.4 – PROCEDIMIENTO 1: DECRETO

MINSAL

SUPREMO

Nº594

DEL

El Decreto Supremo 594, establece un procedimiento de evaluación de exposición a

ruido a través de la determinación de una dosis de exposición. Para este efecto, el

monitoreo se realiza en el circuito Mina-Chancado, en donde se advierte el carácter

rutinario del ciclo. Esto quiere decir que cada ciclo considera transportar mineral desde la

mina hasta el chancado, donde este proceso se repite durante toda la jornada de trabajo.

Bajo estas características, es suficiente considerar un monitoreo de ruido por un lapso de

tiempo determinado y luego proyectar este resultado a la jornada total, de acuerdo a lo

especificado por D.S. 594.

El ruido presente en la cabina del camión es de tipo fluctuante. Esto significa que

durante un tiempo de medición de 1 minuto, se observan fluctuaciones instantáneas de más

de 5 dBA lento. Para esta prueba, se utiliza un sonómetro Quest 2900, mientras que para el

resto del procedimiento, se utiliza un dosímetro Quest Q-400.

Las condiciones del monitoreo consisten en:

Configuración de instrumento de acuerdo a D.S. 594: Medición de Leq, ponderación A

y respuesta Slow, Dosis diaria de exposición, Lmax y Lmin.

La ubicación del micrófono del dosímetro se ubica de acuerdo al Instructivo de

Aplicación del D.S. 594.

El inicio de la medición es a las 16:41 Hrs y finaliza a las 19:02 Hrs, abarcando un

tiempo total de 2,34 Hrs, en donde se completan 3 ciclos característicos de la jornada

laboral.

Los resultados arrojados por la medición durante el tiempo especificado de

monitoreo, fue una dosis de exposición de 38,11% con un nivel de presión sonora continuo

equivalente Leq de 86,2 dBA (Figura N°10).

- 39 -

Figura Nº10. Resultados de monitoreo.

Al proyectar esta dosis de exposición a toda la jornada laboral, se utiliza el método

descrito en el Instructivo de Aplicación del D.S. 594:

Dosis (11 horas) = Dosis Medida * Tiempo total de exposición (11 horas)

Tiempo de medición

(6.1)

Dosis (11 horas) = 0,3811 * 11 / 2,3395 = 179,1%

Lo que concuerda con los datos entregados por el dosímetro (Figura N°10), donde

además se visualiza el nivel continuo equivalente para la jornada total de 87,5 dBA.

La distribución de niveles para todo el tiempo de medición se aprecia en la Figura

N°11 y los resultados finales en la Tabla N°12.

Proyección de nivel y dosis para jornada de 11 horas

Jornada real medida

Jornada de 11 Horas

(2,3395 Horas)

Proyección

Máximo permisible

38,11%

179,192%

100%

Dosis

86,2 dBA

87,5 dBA

83 dBA

Leq

Tabla N°12. Comparación de niveles y dosis medidas con proyección realizada.

Parámetros

- 40 -

105

100

95

Nivel (dBA)

90

85

Leq

Lmax

80

75

70

65

18:59:41

18:53:41

18:47:41

18:41:41

18:35:41

18:29:41

18:23:41

18:17:41

18:11:41

18:05:41

17:59:41

17:53:41

17:47:41

17:41:41

17:35:41

17:29:41

17:23:41

17:17:41

17:11:41

17:05:41

16:59:41

16:53:41

16:47:41

16:41:41

60

Hora

Figura N°11. Distribución de Niveles a lo largo del tiempo de medición.

6.5 – PROCEDIMIENTO 2: NORMA SAE J1166-1998

Esta normativa establece procedimientos para el monitoreo de ruido en base a

distintas fases o etapas comprendidas dentro de un ciclo de trabajo. El objetivo, es calcular

el nivel de presión sonora continuo equivalente Leq(5) basado en una tasa de intercambio de

5 dBA.

Para la aplicación de este procedimiento se tiene:

Configuración de acuerdo a lo especificado: Nivel continuo equivalente, ponderación

A, respuesta lenta, tasa de intercambio de 5 dBA.

El micrófono se posiciona apuntando hacia arriba montado en el hombro del operador.

Se consideran tres segmentos de trabajo para un ciclo:

• Segmento A: Espera, Carga y Descarga.

• Segmento B: Transporte cargado.

• Segmento C: Retorno Vacío.

Los tres segmentos completan un ciclo, el cual se ejecuta repetitivamente durante

toda la jornada laboral.

- 41 -

Se consideran cuatro estados de medición (No especificado en la norma):

•

•

•

•

Radio Comunicaciones On – Radio Comercial On

Radio Comunicaciones On – Radio Comercial Off

Radio Comunicaciones Off – Radio Comercial On

Radio Comunicaciones Off – Radio Comercial Off

La idea con este último punto, es determinar el aporte relativo de las dos radios al

interior de la cabina.

El procedimiento de cálculo se basa en determinar un nivel Leq(5) para un ciclo de

trabajo, y luego el nivel de exposición del operador para toda su jornada laboral.

De esta forma, se tiene:

(

)

(

)

(

)

⎡ A% 0, 2⋅LSEGEM . A B% 0, 2⋅LSEGM . B C % 0, 2⋅LSEGM .C ⎤

⋅2

+

⋅2

+

⋅2

Leq(5) = 16,61⋅ Log ⎢

⎥⎦

100

100

⎣ 100

(6.2)

Y para el nivel de exposición (NE):

(

NE = 16 ,61 ⋅ Log A ⋅ 2

0 , 2 ⋅ Leq ( 5 )

+ B⋅2

0 , 2 ⋅ Leqom

)

(6.3)

Donde:

Leqom es el nivel para otras fuentes de ruido.

A es la relación de tiempo de exposición real del operador con el tiempo total del turno de

trabajo (A = 11/12 = 0,9167).

B es la relación de tiempo de exposición al nivel Leqom con el tiempo total del turno de

trabajo.

A partir de estos antecedentes, se tienen los siguientes resultados:

- 42 -

Caso A – Radio Comunicaciones On – Radio Comercial On

Determinación de niveles para ciclos especificados

Ciclo

Segmento A

Segmento B

Segmento C

Detalle

Tiempo

Hor

Min